1. 引言

为推进中国制造2025 [1],工信部2016年组织实施了“智能制造综合标准化与新模式应用”系列项目,中车青岛四方股份公司承担了“高速动车组关键零部件智能制造新模式应用项目”的实施。依据项目任务,青岛四方开展核心零部件生产线数字化建设。随着企业智能装备的不断投入,数字化生产线建设逐渐形成规模,同时上层PDM、MES、ERP、MRO等业务系统建设也已完成并实现互联互通,一方面现场智能装备自动化程度较高,另一方面业务系统信息化完成后对外部的输入数据量急剧增加,由于生产线和业务系统没有集成,相关数据需人工维护至业务系统中,数据传输效率低下,企业的数字化无法发挥应有的效能,因手工录入数据及时性不足,导致数据驱动 [2] 型企业建设存在短板。在制造环节,生产线和业务系统的集成成为建设数据驱动型企业急需解决的问题。当今世界进入了数据爆炸的时代,数据成为企业最重要的资产之一。推进数字化转型,是制造企业生存和发展的必由之路。

2. 数据驱动型企业建设需求

轨道交通行业因用户需求量介于汽车和飞机之间,具有复杂装备、订单驱动、离散制造特点。随着用户多样化需求的提出,要求企业要具备高质量、低成本、快速交付能力。一直以来,在设计、制造、运营、维护等全流程中,企业决策往往靠管理者能力和丰富经验,在生产制造环节,通过现场调试和试验验证,多次修改完善工艺参数和工序分割组合,技术人员实施技术决策,依据经验和试制结果,样本的局限性往往导致一定的偏差。

用数据来驱动企业的业务运作和正确决策,企业的产品研发、制造、采购等业务流程应基于信息系统,实现数据驱动。在整个产品生命周期,从客户需求到方案设计、详细设计、工艺设计、仿真试验、生产制造到售后服务全过程的数据应当全部贯通,并且通过结构化准确地表达。企业进行工艺规划、生产排产、物料需求计划应当实现数据驱动。企业应用ERP系统可以实现产、供、销、人、财、物的协同管理,MES系统则是管控基于人、机、料、法、环等影响生产和质量的数据。企业管理和决策的基础是数据,数据要真实、可靠、全面、及时。企业要提升运营效率、提高产品质量、降低产品制造成本,通过针对生产线制造全过程数据采集和大数据分析,实现对企业人、财、务的实时、精准掌握,从而做出智能分析和预测,指导不同层级的管理者快速做出合理决策。数据驱动的企业逻辑关系见图1。

下文将重点针对数据驱动型企业架构和集成应用方式进行展开。

3. 数字化制造架构

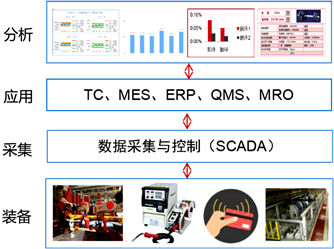

与工业4.0提出的横向集成和端到端集成不同,纵向集成 [3] 是针对企业内的各种信息系统集成,企业可以自行通过各个层次的IT系统集成,实现企业内部的效率提升,从而实现竞争优势。 纵向集成主要解决企业内部的集成,即解决信息孤岛的问题,解决信息网络与物理设备之间的联通问题,目标是实现全业务链集成,这也是智能制造的基础。数字化架构分四层,第一层是分析层,利用大数据技术开展数据挖掘和分析,指导决策实现数据驱动;第二层是应用层,由企业PDM、ERP、MES、MRO等业务信息化系统组成,支撑企业业务流程和正常运营;第三层是数据层,由数据采集系统组成,用于生产线智能装备的控制和数据采集;第四是执行层,是生产线的执行单元,一般由数控设备、机器人、检测装备、RFID智能传感装备等智能装备组成,用于工艺制造和数据感知。SCADA简称工业数据采集与监视控制系统 [4],SCADA数据采集与控制是纵向集成核心,数字化制造架构见图2。

Figure 2. The structure of digital manufacturing

图2. 数字化制造架构

4. SCADA系统集成应用

以车轮加工检测生产线为例,利用SCADA系统和智能装备、业务系统的互联互通,企业实现了系统的集成应用,为全面建设数据驱动型企业打造样板。SCADA系统利用设备标准接口和专用技术协议,将智能装备联网,实时采集智能装备的状态和执行数据,实现制造过程数据的实时采集,获得生产过程数据,同时监控生产线状态,根据预先定义逻辑,向生产线中的装备发送控制指令,实现装备的启停、上下料、设备间协同等。

1) 机床联网

通过PROFINET [5] 总线,将车轮加工检测线中的车削中心、检测装备联网,用于生产线控制。利用智能设备的工厂网络接口,将设备联网后,用于数据采集。网络拓扑图见图3。

2) 设备数据采集

采用PROFINET总线,利用PLC预先定义逻辑,SCADA系统实现生产线逻辑控制,包括车轮的上下料、设备启停、安全互锁。采用OPC UA协议 [6],利用工业网络,获得生产线实时状态。系统通过记录设备的状态信息,通过采集到设备的报警数据会实时轮播展示在滚动条上。

3) 和业务系统接口

SCADA系统利用ESB [7] 企业服务总线,采用WEBSERVICE [8] 方式,实现和上层业务系统的集成,获得车轮制造所需的BOM结构 [9]、工艺流程、作业时间、NC程序代码、生产工单等数据,用于车轮生产线的生产调度和执行。工艺和生产数据见图4。

Figure 4. The data of process and manufacturing

图4. 工艺和生产数据

SCADA系统实时采集生产过程数据,并将采集到的设备加工过程数据如使用的数控程序名、主轴转速、负载、进给倍率、使用刀具、换刀时间、加工时间、工步节拍、车轮编号、设备报警等数据,和MES下发的工单绑定,向上层业务系统反馈,MES系统实现质量数据收集的同时,自动开工、报工,数据采集见图5。MES系统利用生产线自动采集的数据,实现系统互联互通同时,有效解决传统MES系统人工输入数据的短板,减少操作者劳动量提升工作效率同时,业有效解决了数据及时性问题。

Figure 5. The interface of data collection

图5. 数据采集界面

4) 数据利用

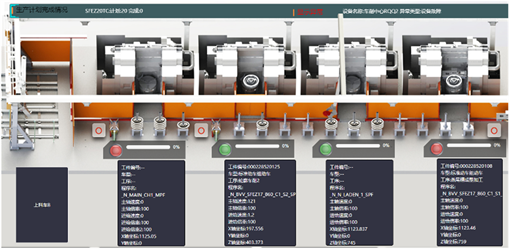

将车轮生产线收集到的数据分析后在上层的可视化管理系统中集中展示车轮生产线设备整体运行动态。通过可视化看板 [10] 中,实时了解本条产线实时的加工状态、加工数据,以及各台设备的加工车型、工件二维码、以及该工件在该工序下的加工程序名、主轴倍率及速度、进给倍率及速度等加工过程信息。通过在车间设置看板,实时展现生产信息,一目了然掌握生产线实时生产状况,实时掌握上下料区的工件是否需要补料卸料,给生产线操作者、班组长、生产厂长等人员提供管理决策。减少了现场设备的停机时间,提升了高铁车轮的生产效率。车轮加工检测生产线实时看板见图6。

Figure 6. The Kanban of wheel processing and testing production line

图6. 车轮加工检测生产线看板

利用MES下发的工单中的目标产量和已完成车轮数据对比分析,自动计算车轮制造的计划兑现率、计划完成准时率。

通过对设备的数据采集,SCADA系统通过记录当前程序运行时长,结合对应工件在当前工序的计划时间,分析单件工件用时比例实时显示在看板,让管理者实时掌握该工件作业时间、等待时间,以及辅助时间,进一步分析设备瓶颈,从而提高设备使用率。

5. 结束语

本文从数据驱动型企业建设需求出发,提出了数字化制造整体架构,以车轮加工检测生产线为例,通过实施SCADA数据采集分析和控制系统,集成智能装备和上层业务系统,实现数据互联互通。实践证明,打通设备和业务系统实现纵向集成,可大幅提高生产效率,助力企业转型升级,本文对轨道交通领域数字化改造有很强的借鉴意义。

注释

Profinet:由PROFIBUS国际组织(PROFIBUS International, PI)推出,是新一代基于工业以太网技术的自动化总线标准。

WebService:是一种跨编程语言、跨操作系统平台的远程调用技术。

SCADA:英文全称为Supervisory Control and Data Acquisition,即数据采集与监视控制系统。

基金项目

《高速动车组关键零部件智能制造新模式应用》项目。