1. 引言

近年来,涂层织物产品层出不穷,涂层整理作为纺织后整理过程中发展最快的技术之一,使得织物的功能与用途越来越广 [1]。PVC涂层剂作为涂层整理中用量最大的产品之一,因具有价格低廉、耐磨性好、气密性强等优点 [2],而深受市场青睐。另一方面,在涂层织物中,涤纶、尼龙等纤维的大分子中无活性基团,使其表面的附着力较差,因此,当需要高粘合强度时,就必须在PVC涂层剂中加入适量的固化(交联)剂。纤维大分子中的酯基经水解后形成羟基和羧基,进而可以与涂层剂中的固化剂反应,使涂层牢固地附着在纤维表面。因此,PVC涂层剂通常可视为由两部分构成:其一是由PVC树脂、增塑剂等组分按一定比例混合而成,习惯称为“PVC糊树脂”;其二是具有交联反应活性的组分,依据其作用效果,常简称为“固化剂”。

目前,PVC涂层剂在使用过程中与织物的粘合强度普遍低于3.0 kN/m,且在8 h的操作时间里其粘度增长率大于50%,这不仅降低了涂层织物的功能性,而且造成了资源的浪费。基于PVC涂层剂的应用性能缺陷,本文拟对固化剂(TDI三聚体)的合成工艺作系统研究,以提高其固化能力;同时通过对PVC糊树脂进行配方优化,进一步完善配方产品,复配制备一种高性能的PVC涂层剂,使产品的粘合强度、操作时间等综合性能达到国内先进水平,为今后高性能PVC涂层剂的实际生产应用提供基础。

2. 实验部分

2.1. 主要原料&仪器

甲苯二异氰酸酯(拜耳公司);邻苯二甲酸酯(浙江韦博化工);二月桂酸二丁基锡(DBTL)、2,4,6–三(二甲胺基甲基)苯酚(DMP-30)、三丁基膦(迈瑞尔化学);C-20催化剂(自制);苯甲酰氯、二正丁胺(国药集团);PVC树脂(天津大沽化工);轻质碳酸钙(淄博双威化工);气相二氧化硅(赢创德固赛);PVC基带、涤纶布及180型胶黏剂(上海惊叹化学)。

NDJ-5S粘度计(帮西仪器科技);WH-5000电子万能材料试验机(镇海伟恒检测仪器);101型电热鼓风干燥箱(上海科恒实业);傅立叶红外光谱仪(美国尼高力)。

2.2. 实验方法

1) TDI三聚体的制备

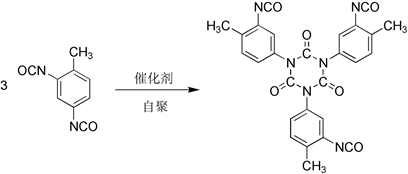

甲苯二异氰酸酯(TDI)单体在催化剂作用下发生聚合,生成三聚体。理想的TDI三聚体反应方程式 [3] 如下图1所示:

Figure 1. TDI trimerization reaction

图1. TDI三聚反应方程式

制备方法:在反应瓶中加入设定量的TDI单体、溶剂及抗氧剂,搅拌并升温至60℃。用乙酸乙酯将引发剂与催化剂溶解后缓慢滴加至反应瓶中,且维持反应温度为65℃。实验过程中,依据设定的时间间隔,加入一定量的溶剂进行稀释,使体系在浓度梯度下进行聚合反应。另外,在反应过程中,需定时测定NCO%含量,待体系的NCO%降至目标值时,即加入阻聚剂终止反应;同时添加溶剂稀释至30%固含量,待降温后出料得到固化剂产物。

附:NCO%含量测定方法。实验采用二正丁胺滴定法 [4],其滴定原理为:利用-NCO与过量二正丁胺反应生成脲,再用盐酸滴定过量的二正丁胺对-NCO的含量定量计算,计算公式如下:

式中:V1—滴定试样所消耗的盐酸溶液的体积,mL;V0—空白实验所消耗盐酸溶液的体积,mL;C—盐酸标准溶液浓度,mol/L;M—试样质量,g;0.04202—1 mmol NCO基团对应的克数。

2) PVC涂层剂的制备

将PVC树脂、碳酸钙、增塑剂、热稳定剂及其他助剂(预除水处理),按一定比例混合,经高速搅拌混合成均匀的PVC糊树脂(I),密封放置24 h待用。涂层时,将(I)与合成制得的固化剂(II)均匀混合,涂敷于基布表面作底涂层预塑化;然后将(I)涂敷在底涂层之上进行塑化。涂层工艺条件:织物经纬密度18 × 18涤纶布(10% NaOH溶液预处理);涂布量100 g/m2;预塑化温度100℃ (2 min);塑化温度180℃ (3 min)。

3) 涂层剂粘度与剥离强度测定

粘度:实验依照国标GB/T 2794-2013 [5],使用NDJ-5S旋转式粘度计测试样品粘度。

剥离强度:将(I)与(II)以95:5 (wt%)的比例配制成PVC涂层剂,经预塑化、塑化进行干法涂层,为了测试方便,再于涂层剂表层与PVC基带表面涂敷180型胶黏剂,将两者贴合压实后制得测试用试条(图2),再按GB/T 2792-2014标准 [6],用万能材料试验机进行T型剥离强度的测试。

3. 结果与讨论

3.1. TDI三聚体合成工艺

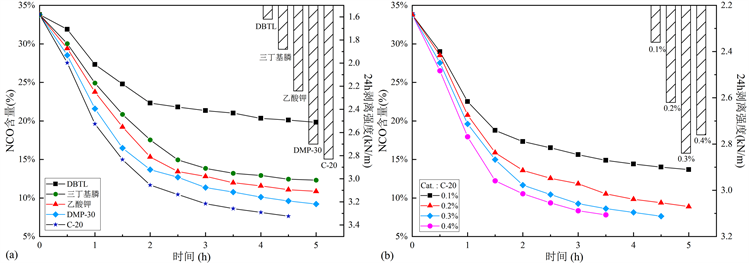

1) 催化剂及用量

TDI三聚反应中催化剂的选择十分关键,它不但影响着反应速率,且影响着产物NCO含量、粘度、色泽、性能 [7]。图3(a)表明了各种催化剂对三聚反应及最终涂层剂剥离强度的影响,由图发现:在相同的聚合方式与反应条件下,DBTL催化的反应速率(NCO含量下降幅度)最慢;乙酸钾催化活性虽强,但难溶于反应体系且后期分离困难,易使产物混浊,而影响涂层剂的使用;相比之下C-20催化性能最好,可使反应在前期和后期匀速进行,且反应速率最快,5 h内NCO%含量即可降低到目标值,同时涂层剂的24 h剥离强度最大。

由图3(b)可以看出,当C-20催化剂用量为0.1 wt% (相对于TDI单体)时,反应5 h后的NCO含量仍高达14%,生产效率明显较低;当用量为0.4 wt%时,反应速率明显加快,但在反应过程中极易发生“爆聚”。另外,可能因为催化剂用量过多,合成产物中多聚体的含量偏高,测得最终涂层剂的剥离强度也有所降低,而当催化剂用量为0.3 wt%时,聚合反应速率快,且配制的涂层剂粘合强度最高。综合上述实验结果,选用0.3 wt% C-20作为TDI三聚反应的催化剂最为合理。

Figure 3. Effect of catalyst (a) and dosage (b) on TDI trimerization and the peeling strength of coating agent

图3. 催化剂(a)及用量(b)对TDI三聚反应和涂层剂剥离强度的影响

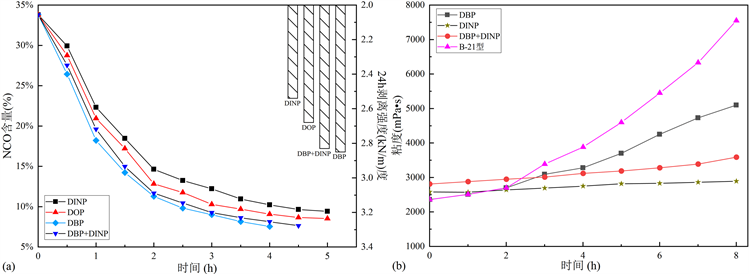

2) 反应溶剂

在上述催化剂的优化基础上,实验探讨了邻苯二甲酸酯类溶剂对反应过程和产品性能的影响。由图4(a)看出,TDI单体在单一的邻苯二甲酸二丁酯(DBP)溶剂中聚合反应速率最快,产品(A-01型固化剂)粘度也较低,且颜色微黄透明;相对而言,以邻苯二甲酸二异壬酯(DINP)和邻苯二甲酸二辛酯(DOP)作溶剂时,NCO含量的降低较为缓慢,且合成的产品较为混浊,这表明聚合物与溶剂的相容性较弱。另一方面,鉴于DBP的挥发性可能对环境造成一定的影响 [8],故寻找更为合适的溶剂也成为PVC涂层剂的研究热点之一。

本文采用了DBP+DINP溶剂混合的方法进行改性,实验表明:这种方法既可以减少DBP的用量,也可以解决DINP单独使用时相容性不好的问题,而且合成的固化剂(A-02型)配制的涂层剂剥离强度与A-01型固化剂的最大值基本持平(参见图4(a))。

另外,我们常将PVC糊树脂与固化剂混合配制后,能进行正常涂层的时间称为PVC涂层剂的“操作时间”。一般要求在操作时间内,涂层剂的粘度尽可能保持相对稳定,以满足涂层时的均匀性和涂层后的强度稳定性,实际生产中要求8 h粘度增长率在50%以内,且最大操作粘度应控制在7000 mPa∙s以下。由图4(b)可看出,混合溶剂(A-02型)固化剂配制涂层后的8 h粘度变化仅为27.8%;相对于市售产品B-21型与A-01型产品的粘度变化(116.1%)有明显的改善。

Figure 4. Effect of solvent on TDI trimerization, peeling strength (a) and viscosity (b) of coating agent

图4. 溶剂对TDI三聚反应、涂层剂剥离强度(a)及粘度(b)的影响

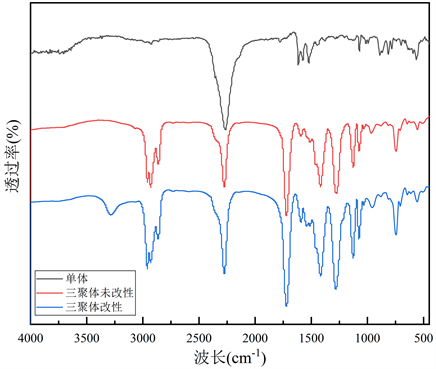

3) 正丁醇添加量

有研究表明,用小分子醇对TDI三聚体进行改性能提高其应用性能 [9],本实验选用正丁醇对TDI三聚体进行了酯化改性。先将一定量TDI单体、溶剂、抗氧剂和正丁醇混合反应30 min后,再加入催化剂、引发剂开始TDI三聚反应。根据图5的红外谱图可看出,在2274 cm−1附近三者均出现明显的-NCO特征吸收峰;同时改性前后三聚体在1722 cm−1、1418 cm−1、746 cm−1左右为异氰脲酸酯环的特征吸收峰,其中1720 cm−1附近为典型的羰基吸收峰,这表明产物均生成了三聚体;3285 cm−1和1542 cm−1附近的两个吸收峰说明经正丁醇改性后异氰脲酸酯环上接入了氨酯键。

Figure 5. FT-IR spectrum of TDI monomer and trimer before and after modification

图5. TDI单体、TDI三聚体改性前后红外谱图

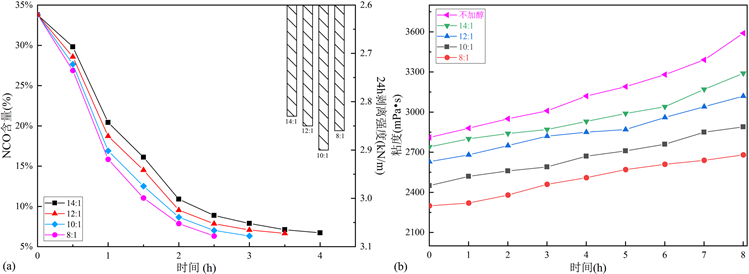

由图6(a)可以看出,随着正丁醇用量的增多(NCO/OH摩尔比降低),聚合反应速度增大;但配制后的涂层剂剥离强度则呈现先增后降的趋势,其中,当NCO:OH(n/n) = 10:1时,剥离强度最大,达到了2.90 kN/m。另一方面,由图6(b)可知,经添加正丁醇改性的PVC涂层剂粘度均有明显的下降,且随着正丁醇添加量的增加,其绝对粘度及粘度增长率均有明显的降低。综合考虑反应速率、涂层剂的粘合强度及粘度变化,选择NCO:OH(n/n) = 10:1最佳。此时,合成制得的改性TDI三聚体,记为A-03型固化剂。

Figure 6. Effect of n-butanol amount on TDI trimerization, peel strength (a) and viscosity (b) of coating agent

图6. 正丁醇用量对TDI三聚反应、涂层剂剥离强度(a)及粘度(b)的影响

3.2. PVC糊树脂的配方优化

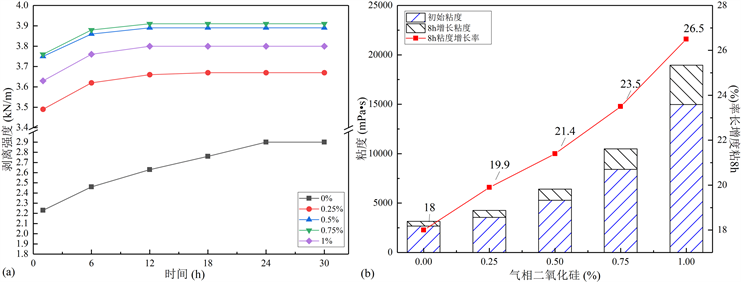

气相二氧化硅,俗称“白炭黑”。其表面含有大量游离羟基,而羟基中的氧原子能和TDI三聚体固化剂中的-NCO基团形成氢键,起补强作用;而且其具有比表面积大、多介孔结构等特性 [10],还能减弱涂层剂分子与织物纤维的相对滑动,减少涂层渗胶,加快固化速度,从而提高涂层表面硬度和粘合强度。为此实验对PVC糊树脂中添加二氧化硅的量做了相应的探索,同时以A-03型自制固化剂配制涂层剂,测试其剥离强度和粘度性能。

由图7(a)可知,优化前涂层剂初期1 h的剥离强度为2.2 kN/m,24 h终期强度为2.9 kN/m,当添加气相二氧化硅后,涂层剂的初期和终期强度均有大幅的提高,在添加量为0.75 wt%时,终期强度达到最大,

Figure 7. Effect of silica content on peel strength (a) and viscosity (b) of coating agent

图7. 气相二氧化硅添加量对涂层剂剥离强度(a)和粘度(b)的影响

为3.91 kN/m,之后随着添加量的增多,剥离强度开始减小,原因在于涂层剂的粘度过大,影响了涂层操作,使涂层不均匀、层膜质量变差,最终导致粘合强度不增反降。

理想的涂层剂操作粘度应控制在7000 mPa∙s以下,由图7(b)比较可知,当添加量超过0.5 wt%后,涂层剂的初始粘度大于理想操作粘度,后续的涂层操作将十分困难。因此,综合考虑剥离强度和粘度指标,气相二氧化硅的最佳添加量为0.5 wt%,此时,1 h初期和24 h终期强度较优化前分别提高了68.2%和34.1%;且涂层剂8 h粘度增长率为21.4%,与A-01型配制涂层后的粘度变化相比降低了94.7%。

4. 结论

通过对TDI三聚体合成工艺的系统研究,合成制备了PVC涂层所用的固化剂,同时对PVC糊树脂的配方进行了优化改良,并通过两者的混合复配,制备了一种性能优异的PVC涂层剂,产品的初期、终期剥离强度较改性前产品分别提高了68.2%与34.1%;操作时间达8 h,且粘度增长率下降了94.7%。

致谢

在此对上海惊叹化学有限公司对本研究给与的项目资助(特种聚氨酯粘合剂的合成工艺开发)表示由衷的感谢,同时感谢实验过程中提供帮助的所有小组成员。

NOTES

*通讯作者。