1. 引言

硅因其含量丰富、廉价、无毒和具有长期稳定性被广泛的应用到光伏和微电子产业。随着激光微纳米加工技术的发展,利用激光直接聚焦照射材料表面可使其表面产生微纳米自组装结构,这些微纳米复合结构让硅具有了新的功能特性。脉冲激光聚焦照射硅表面可获得多种结构:在SF6气氛中利用飞秒激光和紫外纳秒激光在硅表面分别可获得尖峰结构和墙形结构 [1],在真空中利用飞秒激光借助MASK可制备“企鹅形”结构 [2]。在空气、氧气和氮气混合气体中利用准分子KrF 248 nm纳秒激光照射硅片,硅片表面出现微柱形结构 [3],飞秒激光在水中可直接制备出纳米量级微结构的乳突结构 [4]。在不同的实验条件下可以获得不同的微结构。在本文中我们报道了Ti:Sapphire 800 nm飞秒激光和Nd:YAG 355 nm纳秒激光在SF6气体环境下制备的微尖峰的乳突结构硅,并分别对飞秒激光和纳秒激光微构造形成的乳突结构形成机理进行了分析和讨论,对比研究了不同光源条件的不同构造机理。硅表面乳突类型微结构具有提升光吸收率、增强电子辐射性能等诸多功能特性,同时也可改善硅基半导体器件性能,因此对太阳能电池、红外探测器、场发射器、太赫兹耦合器件等都有着巨大的潜在应用价值。

2. 实验装置

实验过程中采用N型(111)单抛光的单晶硅片,厚度为

0.5 mm

,电阻率为1~100 Ω m,经过丙酮擦拭清洁表面后放入置于真空室内的三维电动平移台上。在真空室抽得真空度达到10−2 Pa后再向其充入不同气压的SF6环境气体。在本文中飞秒激光和纳秒激光聚焦后的激光的能量密度分别约为4 kJ/m2和18 kJ/m2,所采用的纳秒激光器为Nd:YAG (Continuum, Power 8000),其产生的三倍频激光波长为355 nm,脉冲宽度为5 ns,重复频率为10 Hz。飞秒激光来自于配备放大器的Ti: Sapphire (Coherent)飞秒激光系统,激光波长800 nm,脉冲宽度100 fs,重复频率10 Hz。利用计算机软件控制三维电动平移台进行移动,累加预设脉冲数N后移动平台。在飞秒激光微构造硅实验中累加脉冲点之间的距离为

1 mm

,而纳秒激光微构造硅的实验中累计脉冲点距离分别为20 μm和30 μm。通过超快机械开关控制脉冲数。飞秒激光微构造硅每点照射600个脉冲,纳秒激光微构造硅每点照射2000个脉冲。所得样品应用扫描电子显微镜(SEM)进行观测分析。

3. 结果与讨论

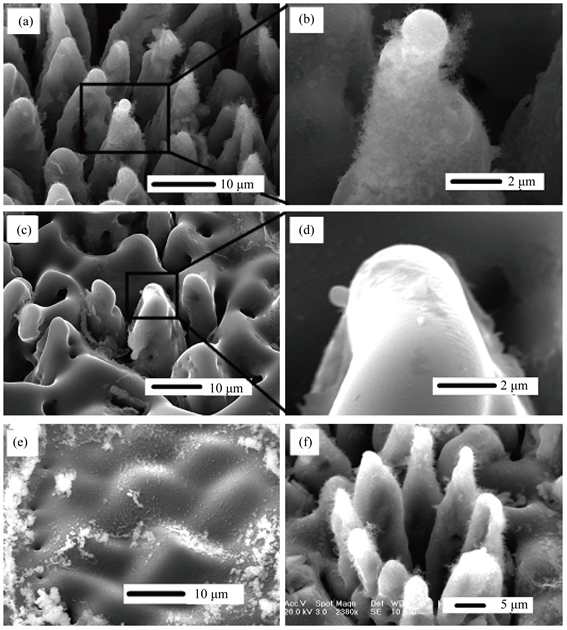

如图1(a),图1(b),为压强70 kPa的SF6背景气体条件下,利用脉宽为100 fs、能量密度为4 kJ/m2的飞秒激光脉冲在硅表面所制备的微构造硅微观结构的SEM照片。照片拍摄角度与硅片表面法线成45˚,图1(b)为图1(a)放大图像。我们可以看到,微结构尖峰的高度和密度依赖于激光能量密度空间分布(近高斯分布)。在光斑中心高能量密度处尖峰高度高、锐度大、密度稀,在光斑边缘只形成高度低、钝化的、密度大的微柱及微球型。从光斑辐照区中心到边缘,尖峰逐渐钝化、高度逐渐降低且密度逐渐增大。在中心所形成的尖峰结构顶部存在着球帽形结构。在同样条件下,我们在真空中(10−2 Pa)对硅表面进行微纳米结构制备,我们可以看到在表面形成了柱形结构,而且并不像之前所制备的乳突形貌尖锐,如图1(c),图1(d)所示。

Figure 1. The SEM photos of silicon structured by femtosecond laser in SF6 (a and b, b is the enlargement of a) and in vacuum (c and d, d is the enlargement of c) under the influence of 4 kJ/m2

图1. 能量密度为4 kJ/m2条件下的飞秒激光在SF6气体中(a和b,b是a的放大)和真空中(c和d,d是c的放大照片)微构造硅的SEM照片

利用能量密度18 kJ/m2,脉宽5 ns的纳秒激光在压强为70 kPa的SF6背景气体条件下在硅表面制备微构造硅,如图2(a),图2(b)所示。我们可以看到在纳秒激光构造的乳突结构中,其分布比较均匀,但锥型的乳突结构并不非常规则。在个别微米圆锥型顶端也有类似于飞秒微构造情况下的球体帽型结构,并且在圆锥表面附着大量纳米絮状结构。而保持其他实验条件不变改变SF6气体压强时,我们所得到的纳秒激光微构造结构发生了很大的变化,如图2(c),图2(d)所示。根据所拍摄的SEM照片显示,我们在50 kPa下并没有得到图2(a)所示的微观形貌结构。我们在类似于塌陷的结构中观察到微米孔和裂缝,并隐约可看见圆锥结构的出现(如图2(d))。进一步降低环境气体气压至10 kPa,我们在表面没有发现微纳米结构(如图2(e))。在与其他制备条件相同的情况下我们加大了积累点之间的距离至30 μm,使作用形成结构区域不再重叠,经SEM观测结果如图2(f)所示,我们得到了9个环绕作用脉冲激光中心的锥型结构,整体型貌似于花瓣。而且在硅平面上下均有圆锥结构,其在硅表面的部分约为直径20 μm圆形且小于光斑直径。

Figure 2. The SEM photos of silicon structured by nanosecond laser under the influence of 18 kJ/m2. (a) and (b) are the SEM photos of silicon under the pressure of 70 kPa with 20μm spot spacing, and (b) is the enlargement of (a); (c) and (d) are the SEM photos of silicon under the pressure of 50 kPa with 20μm spot spacing, and (d) is the enlargement of (c); (e) is the SEM photos of silicon under the pressure of 10 kPa with 20 μm spot spacing; (f) is the SEM photos of silicon under the pressure of 70 kPa with 30 μm spot spacing.

图2. 能量密度为18 kJ/m2条件下的纳秒激光微构造硅SEM照片。(a)和(b)为气压70 kPa、光斑间距20 μm时的SEM照片,(b)图为a图的放大照片;(c)和(d)为气压50 kPa、光斑间距20 μm时的SEM照片,(d)图为(c)图的放大照片;(e)为气压10 kPa、光斑间距20 μm时的SEM照片;(f)为气压70 kPa、光斑间距30 μm时的SEM照片

在相同的气体环境条件下我们利用飞秒激光和纳秒激光都实现了硅表面乳突结构的制备。通过SEM图像我们发现,两种光源制备的微纳米结构虽然在结构类型上相似,但在结构大小、分布等方面还是存在着较大的差异。这可能与两种激光作用硅表面的物理化学过程有关。我们知道,环境温度300 K时硅片与SF6并不会发生化学吸附或反应,然而气压大于133 Pa时硅片对其会有一定的物理吸收,当环境气压为133 Pa时大约有0.5 ML的SF6被压入硅片内,而当气压升高时,硅片对气体的物理吸收会随之有少量增加 [5]。当激光辐照硅表面时,电磁能会转化成热能、化学能、机械能等,其诱导所形成的等离子体温度可达上千开尔文 [6]。在这样的温度下硅片连同硅片中的SF6气体会一同被激发。在刻蚀中基于挥发而起关键作用的不稳定SiF2层的解离温度为800 K,我们的实验中无论是飞秒激光还是纳秒激光聚焦照射Si表面后其温度也都要高于以上所提温度。那么在激光催化作用下就会具有以下的化学刻蚀过程 [7] [8],

1) 高强度激光解离了贴近硅表面的分子而发生化学反应形成了含氟自由基:

Si + nhν → Si+ + e (photo-ablation)

SF6 (gas) + Si+ → SF5 + F− + Si (decomposition)

2) 与此同时F−离子散射进入硅表面并形成SiF2层,而SiF2层又被激光催化解离:

Si +

2F

−

→ Si + SF4 (ads.)

3) 这些不稳定的化合物被激光照射激发后会立刻以挥发形式离开硅表面:

SF4 (ads.) → SF4 (gas)

实验过程中我们应用不同光源进行了实验研究,得到了不同形貌特点的微构造硅结构。这说明了应用不同的激光光源存在着不同的微构造过程。高强度激光与固态物质相互作用一般经历这四个状态:表面融化、气化、烧蚀、再凝固 [9]。在我们的实验中由于飞秒激光超高的功率密度使其与硅片作用过程中使硅片从固态直接转变成等离子体状态,并没有经历硅表面融化、气化过程,这一过程被称为超快等离子体烧蚀(ultrafast plasma ablation) [10]。那么当飞秒激光作用时使得气、硅界面同时发生固态到等离子态的超快相变。这也说明飞秒激光辅助的化学刻蚀在尖峰的形成有着至关重要的作用。由于在真空中我们也会得到钝化的锥型结构,这进一步说明了激光烧蚀作用对锐利锥型结构的形成起到了主导作用。

对于纳秒脉冲激光而言,在制备过程中必定经历以上所提的四个阶段,即表面融化、气化、烧蚀、再凝固。如图1(a),图1(b)所示,飞秒激光微构造硅表面形貌在整个光斑内形成了森林般的形貌。整体结构都在硅片上平面以下,但是对于纳秒激光点间距30 μm的脉冲积累烧蚀却没有获得这样的列阵,而是一簇锥型结构(如图2(f)),乳突结构高于硅平面,这说明这一结构存在着向上生长的过程。而这一生长过程应该符合VLS (vapor-liquid-solid)模型所描述的汽化、熔融、再沉积的物理过程 [11]。这一结构并不是分布在整个光斑中,而仅仅在激光作用的中心位置,这与参考文献 [1] 中纳秒激光微构造墙形硅的结构截然不同。其机理可能是在激光光斑中心的高能量密度产生烧蚀过程中,仅在此处满足与背景气体化学反应辅助条件,进而形成了本文的乳突结构。我们通过缩小积累脉冲点的空间距离至20 μm我们得到了大面积的锥型列阵分布(如图2(a),图2(b))。纳秒激光微构造硅的形成非常依赖与SF6的气压,在50 kPa和10 kPa时并没有得到锥型列阵(如图2(c)-(e))。而在飞秒激光微构造硅过程中气压条件并没有对微纳米结构的形成产生绝对的影响。这可能是由于飞秒激光和纳秒激光与硅片作用机制不同和之后形成等离子羽的膨胀过程不同共同作用的结果。也就是说在纳秒激光微构造硅过程中气体压强是一个非常重要的前提条件。

4. 结论

通过Ti:Sapphire 800 nm飞秒激光与Nd:YAG 355 nm纳秒激光在SF6气体环境下均在硅表面制备出了乳突结构,飞秒激光制备的乳突结构与纳米激光制备的相比,飞秒微构造硅的尖峰结构更小、密度更大、锐度更高。通过分析了不同激光制备硅表面乳突结构的形成机理我们发现,对于飞秒激光类山峰型结构的形成主要归功于飞秒激光烧蚀作用,而这种“山峰”的锐化却依赖于SF6气体的刻蚀。纳秒激光微构造结构的产生却非常依赖于SF6刻蚀气体,烧蚀和刻蚀气体条件同时具备才会产生乳突结构。

参考文献