1. 引言

自动导航技术符合精准农业对作业机械的要求,能够减小农业生产对劳动力的依赖性,使驾驶人员成为农业机械的管理者,可以大幅度降低驾驶人员的劳动强度,能够保证插秧质量和效率 [1]。路径跟踪是自动导航的核心技术,也是导航控制的重点和难点,路径跟踪控制方法的选择决定了农机自动导航的作业质量和效率 [2]。由于水田的工作环境较为恶劣,插秧机在田间行驶时容易发生颠簸,使插秧机的航向发生变化,因此,提高自动导航插秧机路径跟踪控制系统性能是亟待解决的问题。

国内外许多学者对自动导航的路径跟踪控制技术进行了研究,并取得了相当丰硕的成果,卡耐基梅隆大学的Wallance和Amidi等将纯追踪模型用于汽车的自动导航,实现了路径跟踪控制 [3] [4];黄沛琛等人把车辆的运动学模型简化为二轮车模型,基于纯追踪模型设计了路径跟踪控制系统 [5]。纯追踪模型的主要调节参数为前视距离 [6],前视距离的取值是纯追踪模型实现路径跟踪的关键,取值不当会直接影响路径跟踪效果。刘正铎等人基于线性模型预测控制的方法设计了路径跟踪控制系统,并对农用运输车辆路径跟踪控制系统的稳定性进行了分析和优化 [7]。线性模型预测控制要求建立精确的动力学模型或运动学模型 [8],由于插秧机在田间工作环境恶劣,建立动力学模型或运动学模型难度较大。周建军等人设计了基于模糊控制算法的农用车辆路径跟踪控制系统,并在改装的电瓶车上开发了自动导航控制系统,直线段最大偏差为0.19 m,曲线段最大偏差为0.26 m [9]。模糊控制不需要对被控对象建立精确的数学模型,核心是用所制定的模糊规则来实现对系统的控制,具有较好的适应性,但是模糊控制存在控制精度较低的问题,因此通常与其它算法组合使用 [10]。罗锡文等人设计了基于PID算法的自动转向控制系统,并在东方红拖拉机上进行了田间试验,试验结果表明,在0.8 m/s的行驶速度下,拖拉机的跟踪误差最大不超过15 cm,平均跟踪误差不超过3 cm [11]。PID控制结构简单,适用性强,但是参数调整困难。

为提高自动导航插秧机路径跟踪控制系统的准确性和稳定性,本文设计了一种基于模糊PID算法的路径跟踪控制方法,在PID控制的基础上加入一个模糊调节环节,实现对PID控制参数的在线调整,通过控制插秧机前轮转向角度的变化实现路径跟踪。通过仿真与试验,验证所设计的模糊PID控制方法的性能和适应性。

2. 控制系统总体结构

路径跟踪即通过控制系统调整车辆前进方向,使车辆跟随预定义路线行驶 [12],当车辆偏离预定义路线时动态调整车辆前轮转角,以保证路径跟随的精度。

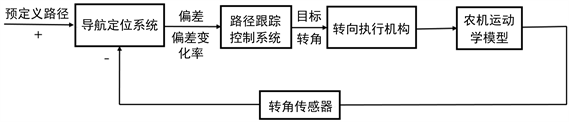

插秧机路径跟踪控制原理如图1所示。导航定位系统通过安装在插秧机上的GPS接收机和传感器实时获取插秧机的位置、速度和航向角等运动参数,自动导航系统通过对比预定义路径和当前位置,得到横向偏差和航向角偏差,将两个偏差或偏差变化率作为路径跟踪控制算法的输入,输出插秧机期望前轮转角,转向控制系统将期望前轮转角转换为实际前轮转角,通过控制电动方向盘转动相应的角度来减小偏差,转角传感器实时反馈前轮转角信息给导航定位系统,形成闭环控制实时修正前轮转角,从而实现了自动导航插秧机的路径跟踪。

Figure 1. Path tracking control principle

图1. 路径跟踪控制原理

3. 运动学模型

井关公司生产的2Z-6B(PZ60-HGR)型插秧机为前轮转向、四轮驱动。由于插秧机在田间工作时,运行速度较低,动力学对控制系统产生的影响较小,而且建立动力学模型难度较大,所以只对插秧机建立运动学模型即可满足要求。

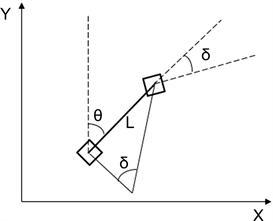

在运动学分析中,将插秧机视为刚体,假设插秧机运行在平坦地面,且不考虑插秧机出现侧滑、俯仰等运动情况,可以将插秧机简化为二轮车运动模型 [13]。以Y轴为目标路径,Y轴的正方向为目标路径的前进方向,X轴垂直于Y轴方向,取X轴向右为正方向,建立如图2所示的运动学模型。

Figure 2. Kinematic model of transplanter

图2. 插秧机运动学模型

该模型以插秧机后轴中心为参考点,对插秧机进行运动学分析可得:

(1)

式中,L:前后轮轴距;

v:插秧机速度;

:航向角,取逆时针方向为正;

:前轮转角,取逆时针方向为正。

4. 模糊PID控制系统

4.1. PID控制

PID控制采用比例、积分和微分的方式对系统进行控制。PID控制分为模拟PID控制和数字PID控制两种方式,本研究用离散化的方法对输入信号进行处理,采用数字PID控制方式来实现对系统的控制 [14]。传统PID控制表示方法:

(2)

式中,

:输出信号;

:比例系数;

:输入信号;

:积分时间;

:微分时间。

增量式PID控制的输出是控制量的增量,输出只与前两次的误差有关,不会造成误差累积问题,控制系统具有较好的稳定性,适用于带积分项的控制系统,故本文采用增量式PID控制。增量式PID控制表示方法:

(3)

式中,

:控制输出增量;

:输入偏差;

:上一次输入偏差;

:上两次输入偏差。

4.2. PID控制的参数整定

由于插秧机在田间工作环境恶劣,精确的数学模型建立难度较大,故采用临界比例度法对系统进行参数整定 [15]。

首先,把PID控制设置为Kp值较小的纯比例调节,然后将Kp值逐渐增大,取系统出现振荡时的Kp值为Kpcnt,取振荡的两个波峰之间的时间为Tn,根据表1所示规则计算PID控制Kp、Ki和Kd三个参数的值。

Table 1. Adjustment rules of critical scale method parameters

表1. 临界比例度法参数调整规则

4.3. 模糊PID控制设计

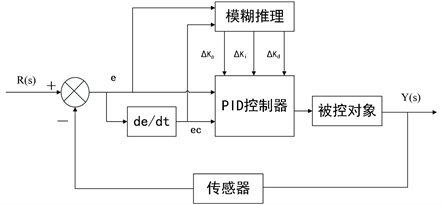

自动导航插秧机路径跟踪控制系统是一种典型的非线性系统。为了解决传统PID控制精度不足的问题,在PID控制的基础上加入一个模糊调节环节,从而形成模糊PID控制,实现对PID控制参数的在线调整。模糊PID控制具有精度高、适应性强的优点。

模糊控制的本质是用所制定的模糊规则来实现对系统的控制。首先需要对输入的信号进行模糊化处理。然后,根据设定的模糊推理规则得到模糊输出信号。最后,对模糊输出信号进行清晰化处理得到确定的控制量,并将确定的控制量输出到执行机构,从而实现对系统的控制。本文选择两输入、三输出的模糊逻辑控制结构,其中,模糊输入为插秧机横向偏差e和偏差变化率ec,模糊输出为∆Kp、∆Ki和∆Kd,对PID控制参数进行实时调整,从而实现自动导航插秧机的路径跟踪控制。调整规则为:

(4)

(5)

(6)

式中,Kp1、Ki1和Kd1为PID控制的初始参数值,Kp、Ki和Kd为调整后的参数值。

模糊PID系统结构如图3所示,

Figure 3. Structure of fuzzy PID system

图3. 模糊PID系统结构图

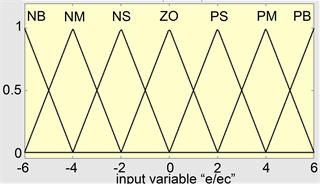

1) 输入、输出变量的模糊化

模糊子集的输入输出变量一般采用“大、中、小”的方式描述。大多数控制系统选择7个语言变量,也可依据不同的系统控制要求来增加或减少变量。语言变量的多少对控制效果有一定的影响,若变量选择过少,控制系统的精度得不到保障,达不到理想的控制效果;若变量选择过多,变量划分的精确度得到提高,但是会增大系统的计算量和设计难度。

本文选用7个语言变量来对插秧机路径跟踪控制系统进行描述,系统论域设计如下:

a) 横向偏差e

基本论域为:[−12,12];

量化论域为:{−6,−5,−4,−3,−2,−1,0,1,2,3,4,5,6};

量化因子:12/6 = 2。

b) 偏差变化率ec

基本论域为:[−6,6];

量化论域为:{−6,−5,−4,−3,−2,−1,0,1,2,3,4,5,6};

量化因子:6/6 = 1。

c) 比例系数∆Kp

基本论域为:[−8,8];

量化论域为:{−3,−2,−1,0,1,2,3};

量化因子:3/8=0.375。

d) 积分系数∆Ki

基本论域为:[−6,6];

量化论域为:{−3,−2,−1,0,1,2,3};

量化因子:3/6=0.5。

e) 微分系数∆Kd

基本论域为:[−6,6];

量化论域为:{−3,−2,−1,0,1,2,3};

量化因子:3/6 = 0.5。

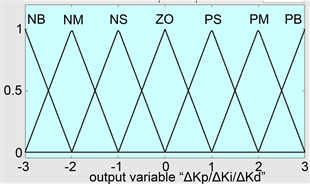

2) 定义输入和输出隶属度函数

本研究对模糊控制的输入和输出变量均采用三角形隶属度函数,输入和输出变量对应的隶属度函数如图4和图5所示。

Figure 4. Membership function of input variables e and ec

图4. 输入变量e、ec隶属度函数

Figure 5. Membership function of ∆Kp, ∆Ki, ∆Kd output variables

图5. 输出变量∆Kp、∆Ki、∆Kd的隶属度函数

3) 建立模糊控制规则

模糊PID控制的主要目的是确定Kp、Ki、Kd三个参数的相互影响,以及三个参数与横向偏差e和偏差变化率ec之间的模糊关系。模糊PID控制器的输入为插秧机横向偏差e和偏差变化率ec,模糊控制的输出为∆Kp、∆Ki、∆Kd,输出的∆Kp、∆Ki和∆Kd对PID控制部分的Kp、Ki和Kd三个参数进行实时调整,以保证插秧机路径跟踪控制系统具有较好的稳定性。

模糊控制规则的设计原则:

a) 横向偏差e和偏差变化率ec的正负表示方向,当横向偏差e的绝对值较大时,系统应快速减小横向偏差e,为提高系统的反应速率,应设置较大的Kp值;提高系统的反应速率会产生微分溢出,为防止微分溢出,应设置较小的Kd值;同时为防止出现积分饱和现象,应设置Ki的值为0。

b) 当横向偏差e的绝对值较小时,为保证系统稳定性良好,Kp值和Ki值应取较大的值;同时为增强路径跟踪控制系统的抗干扰能力,应该选取适当的Kd值,Kd值的具体调整原则:当偏差变化率ec的绝对值较小时,Kd值应取较大值,当偏差变化率ec的绝对值较大时,Kd值应取较小值。

根据上述模糊控制规则,设计系统模糊控制规则如表2~4所示。

模糊控制部分的输出变量∆Kp、∆Ki、∆Kd输出曲面分别如图6~8所示。图中X轴代表横向偏差e,Y轴代表偏差变化率ec,Z轴分别代表∆Kp、∆Ki、∆Kd三个输出变量。

4) 模糊推理和反模糊化

模糊推理的过程在模糊逻辑工具箱中进行,设置模糊逻辑推理类型为Mamdani型,模糊逻辑推理的各参数设置如表5所示。

Table 5. Fuzzy logic reasoning parameter setting

表5. 模糊逻辑推理参数设置

经过模糊推理得到的∆Kp、∆Ki、∆Kd是模糊集合,不能直接用于控制对象,需要把输出量的模糊集合转化为确定的控制量,即对模糊集合进行清晰化处理。目前主要有三种常用的清晰化方法:最大隶属度法、重心法和加权平均法,其中最大隶属度法适用于计算简便控制精度要求不高的情况,重心法的输出较为平滑,加权平均法在工业应用中较为广泛。本文采用重心法对模糊集合进行清晰化处理,具体方法:首先,找到输出隶属度函数曲线与坐标轴的横轴所围成面积的重心。然后,将这个重心作为输出变量的代表点,对输出范围内几个连续点的重心进行计算即可。

重心法即

(7)

当模糊控制的输出变量为离散集时,则有

(8)

5. 系统仿真与试验验证

5.1. 仿真分析

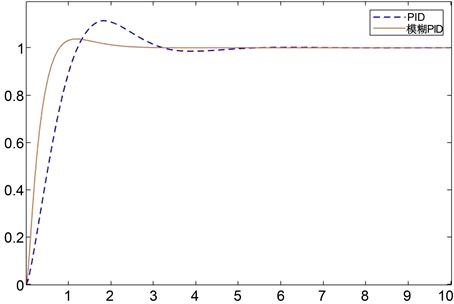

使用Simulink分别建立基于PID算法和模糊PID算法的自动导航插秧机路径跟踪控制系统模型,为对比两种控制方法的性能,对系统进行仿真。

在两个控制系统中分别输入单位阶跃信号进行仿真,系统的响应曲线如图9所示,图中蓝色曲线为PID控制下系统的响应曲线;绿色曲线为模糊PID控制下系统的响应曲线。

Figure 9. Simulation response curve of control system

图9. 控制系统仿真响应曲线

从图中可以看出,在PID控制方法下,响应曲线上升时间为1.9 s,最大超调量为10%,调节时间为4.7 s;在模糊PID控制方法下,响应曲线上升时间为1.2 s,最大超调量为5%,调节时间为2.1 s。相比于PID控制,模糊PID控制方法下系统的超调量减小,响应时间加快,系统的动态性能有所提高。

5.2. 动态试验验证

为验证所述模糊PID控制方法的路径跟踪性能,将PID控制程序和模糊PID控制程序植入单片机中,分别用PID和模糊PID控制小车底盘进行路径跟踪。小车底盘主要参数如表6所示。

Table 6. Main parameters of trolley chassis

表6. 小车底盘主要参数表

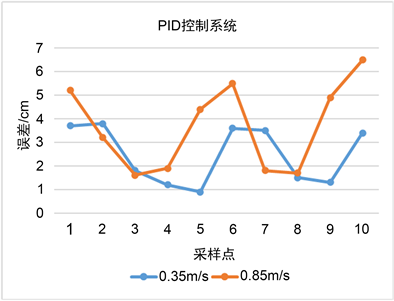

设置小车底盘在低速(0.35 m/s)和高速(0.85 m/s)两种状态下行驶。PID控制方法下路径跟踪误差结果统计如图10所示,路径跟踪最大误差出现在转弯处。

从图10中可以看出,当小车底盘分别以0.35和0.85 m/s速度行驶时,最大路径跟踪误差分别为3.8和6.5 cm,平均路径跟踪误差分别为2.47和3.67 cm。

Figure 10. Error statistics under PID control method

图10. PID控制方法下误差统计

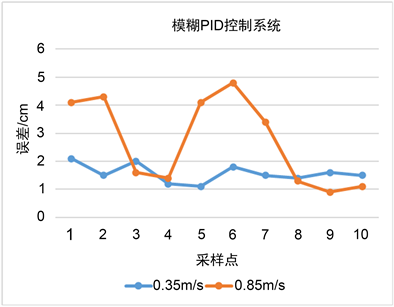

模糊PID控制方法下路径跟踪误差结果统计如图11所示,路径跟踪最大误差出现在转弯处。

Figure 11. Error statistics under Fuzzy PID control method

图11. 模糊PID控制方法下误差统计

从图11中可以看出,当小车底盘分别以0.35和0.85 m/s速度行驶时,最大路径跟踪误差分别为2.1和4.8 cm,平均路径跟踪误差分别为1.57和2.7 cm。动态试验结果表明在高速和低速两种行驶状态下,模糊PID控制方法的最大路径误差与平均路径误差均小于PID控制方法下的路径跟踪误差。验证了所提出的模糊PID控制方法较传统PID控制方法具有更好的控制性能。

6. 结论

1) 提出一种基于模糊PID控制算法的自动导航插秧机路径跟踪控制方法。该模糊PID控制相比于传统PID控制算法可减小调整超调量,减少响应时间,可提高系统动态性能。

2) 通过试验验证表明,在模糊PID控制方法下,当小车底盘以0.35和0.85 m/s的速度行驶时,最大路径跟踪误差为2.1和4.8 cm,平均路径跟踪误差为1.57和2.7 cm。验证了模糊PID控制方法性能更优,且对低速和高速都具有适应性。

致谢

本论文的顺利完成,离不开各位老师、同学和朋友的关心和帮助。在此感谢刘双喜老师、王玉亮老师的支持;感谢实验室李玉风,宋悦,权泽堃等同学的帮助。

基金项目

本研究得到山东现代农业产业技术体系水稻创新团队资助项目;“双一流”奖补资金项目(SYL2017XTTD14);山东省重点研发计划(2017GNC12109)支持。