1. 引言

发动机作为汽车最重要的动力系统,其工作时会产生大量的热量,这些热量一部分会通过排气系统排出,另一部分会则停留在机舱内部。由于机舱内存在大量的电子元器,高温的聚集会使其失效,严重时会引起机舱的自燃,因此对机舱的热分析变得尤为重要。排气系统作为热源产生的主要部分,在热浸工况下,其表面温度可高达600度以上,而排气歧管上的隔热罩可以有效地隔绝热辐射,避免热量散失到机舱内,以达到保护机舱内其他零部件的作用 [1] [2] [3]。

发动机机舱内部的流体流动状态可以看作是一种封闭腔内的对流换热现象,包括热浸工况下的自然对流换热与其他工况下的强迫对流换热。然而,由于机舱内部结构部件的复杂性,导致研究其换热现象变得更加的困难。目前针对机舱热管理分析所采用的方法主要是实验与仿真相结合,由于实验成本高、周期长,工程上大多采用数值仿真的方式;但是,考虑热辐射的情况下,传统的数值仿真占用硬件资源大、效率低,国外学者采用1D (1-Dimension)-3D (3-Dimension)和3D-3D的联合仿真方式 [4] [5] [6],提高仿真的效率。湖南大学的任承钦利用1D-3D耦合仿真的方式,研究了对于不同机舱结构与流换热系数的关系 [7],但一维仿真属于系统分析,无法获得较为全面的数据。目前,针对对流换热系数的研究,结合数值仿真与实验测量是目前工程上所采用的主要手段,数值方法克服了特定环境下的实验测量困难,同时结合实验测量可以消除数值仿真方法误差不明确造成的影响。Khaled M利用发射率不同的材料,将对流换热热流密度与辐射热流密度分离出来的思想,通过实验测试研究了发动机舱内总热流密度与对流换热密度的关系 [8]。近年来,一些学者通过借助神经网络,建立换热系数与温度场之间的变化关系,为热分析提供一种的新的方法来进行热仿真分析,并通过实验验证了其可靠性 [9],但是神经网络对数据量的需求较大,必须要有充分的数据库为基础,才能拟合出较为合理的曲线。为了更加准确地对机舱内部的热环境进行研究,Yang Z.G.以及Franchetta M. [10] [11] [12] 等人通过简化的发动机舱模型以及内部复杂的零部件,结合仿真与实验数据对机舱内的温度场进行了研究。目前国内外学者对机舱热管理研究进行了大量的研究,采用了各种实验与仿真相结合的方式,但往往都忽略了对流换热系数对于机舱内温度场影响的重要性,且研究大多针对于实车模型,分析所消耗的资源较大,效率低。近年来也有一些学者针对隔热罩的隔热效率问题通过搭建模拟台架进行了研究分析 [13]。

本文首先对机舱模型进行简化,主要针对对流换热系数,利用实验数据修正法的思想 [14],提出一种3D-3D联合仿真与台架实验相结合的方法,并且在考虑辐射换热的情况下,对机舱内温度场进行研究,同时针对排气歧管隔热罩,通过搭建简化模型的机舱台架实验,在同的工况下测定不同的位置的温度,利用相似原理经验公式得出其各部件表面的对流换热系数,利用实验数据修正法的原理,对其温度场进行数值模拟,对比实验结果与仿真结果,对耦合仿真方法进行验证。

2. 发动机舱传热计算

机舱内散热器的散热原理主要是利用流体的流动性,将热量传递到外部环境中。其换热过程主要为对流、热传递以及热辐射,其总传热过程计算公式如下 [15]:

(1)

(2)

(3)

式中Q [W]为总传热过程中的热流量,A为传热面积[m2],

为传热温差,K为总的传热系数[W/m2∙K],

为热传递系数,

为厚度[m],h1/h2为对流换热系数[W/m2∙K]。tf1/tf2为流体的初始温度和稳态温度(K)。

2.1. 热传导

对于在任何时刻,均匀物质内各地点所传递的热流密度,正比例于当地的温度梯度,即傅里叶导热定律。

(4)

式中:Q为传递的流量;λ [W/(m∙K)]为热传导率和热传导系数,反映材料的导热能力的大小。δ两壁面间的距离;∆t (℃)为导热温差,A为面积。其负号表示热流密度与温度梯度方向相反。在温度场的数值计算中,其导热系数主要取决去其材料的属性。

2.2. 辐射换热

工程中,通常考虑两个或者两个以上物体之间的辐射换热,系统中每个物体同时吸收和辐射能量,它们之间的净热量可以通过斯蒂芬–波尔兹曼方程来计算:

(5)

式中:q为热流率,

为实际物体的发射率,或称为黑度,数值处于0~1之间;

为波尔兹曼常数,约为

;

为辐射面1的面积,

为物体1对物体2的角系数;

为物体1的温度;T2为物体2的温度。

2.3. 对流换热相似准则

对流换热现象研究的难点在于对流换系数的获取,目前对于对流换热系数h的表达式的获取主要有分析法、实验法、比拟法和数值计算法,其中工程应用主要采用的是实验法和数值计算法,实验法往往是基于相似原理的基础上,进行实验研究从而获得对流换热系数。文章基于相对准则,强迫对流换热系数的初始值计算采用纵掠平壁的波尔豪森公式,如式(6)~(8)所示,特征尺寸取板长l。

(6)

(7)

(8)

式中

为雷诺数,

为普朗特数,特征温度取膜平均温度

。

3. 机舱温度场实验

针对某车型发动机排气歧管隔热罩,对发动机舱结构进行简化,建立简化的机舱模型,搭建一种适应于多工况下温度场测试的模拟实验台架;实验台架利用规则几何体代替发动机、蓄电池、水箱等部件。发动机舱模型如图1所示,发动机横向中央放置,排气歧管和其隔热罩在发动机前方:冷却装置仅考虑了散热风扇;实验热源即排气歧管,采用弹簧加热圈进行模拟,并且通过PID温控器进行温度控制。本实验台架其热源大小以及机舱内各部件的位置可根据研究对象进行调整,具有多工况的拟合适应性。

发动机舱内温度场实验台架主要由三部分组成,即控制模块、机舱模型以及数据采集模块。发动机舱内流场散热特性实验,主要目的是获取舱内各散热部件散热特性和舱内温度分布特性,实验标准,参考 GB/T12542-2009《汽车热平衡能力道路实验方法》相关的内容,进行工况和实验环境设计。

实验测试温度采用10个K型热电偶来测定机舱内各部件表面的温度分布。在保持测点位置不变的情况下,进9组实验测试。根据冷却风扇转速可分低转速和高转速三种工况,按照热源温度分为300度、400度和500度,总共组合进行6实验测试,实验测试工况如表1所示。实验测试的时间在5月份左右,实验室环境温度采用温度计标定,室内环境温度在23度左右。

Table 1. Experimental test conditions

表1. 实验测试工况

4. 数值仿真分析

4.1. 耦合仿真计算方法

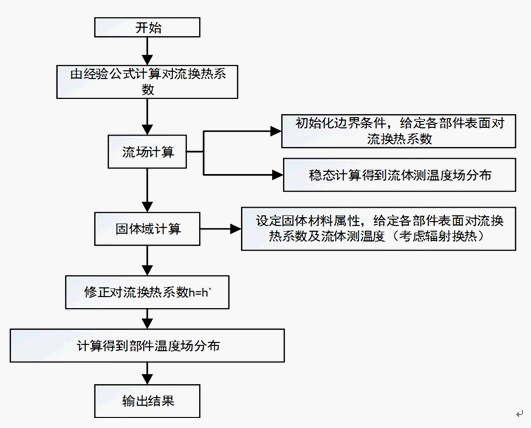

利用三维CFD软件Starccm+软件进行基于文件的耦合仿真分析 [16]。在仿真计算中,首先进行固体域的计算,设定各部件的热边界条件为对流换热,对流换热系数的指定通过台架实验所的到的测点温度,根据经验公式计算得出的不同部件表面的对流换热系数,环境温度设定为300 K,仿真计算机舱内温度场的分布,分析的到的温度场与实验测得温度进行对比,根据仿真结果与实验结果的误差,调整对流换热系数的大小,通过不断的修正对流换热系数,来研究对流换热系数与温度场分布之间的关系,并得到准确的机舱内各部件表面的温度场分布。利用固体域计算得到的温度场分布,作为流体域的热边界条件,来分析机舱内部流场中的温度场分布,耦合计算流程如图1所示。

Figure 1. Coupling simulation calculation process

图1. 耦合仿真计算流程

4.2. 对流换热系数的修正方法

针对对流换热系数对其温度场的影响的研究较少,并且隔热罩其表面复杂,内外表面的换热条件不同,研究起来较为复杂。首先通过相似原理,得到对流换热系数初始值,进行数值仿真得到的结果与实验对比,采用实验数据修正法,通过实验与仿真的误差大小来约束对流换热系数的变化。实验数据修正法是通过假设某个未知量的变化,利用已知条件来约束这个未知变量的变化趋势,从而得到这个未知变量的方式。其修正过程如图2所示。

Figure 2. Convection heat transfer coefficient correction process

图2. 对流换热系数修正过程

4.3. 仿真计算

将机舱内部的对流换热视为三维、定常、不可压缩对流换热问题,机舱几何模型和计算域如图3所示,机舱大小为0.8 m * 0.96 m * 0.6 m。计算域分为流体域和固体域,在强迫对流中,流体域又分为空气域和旋转域。网格划分均采用多面体网格,流体域网格数量为500多万,固体域网格数量为300多万。旋转域采用MRF模型,强迫对流采用标准k-e模型。流体域仅靠风扇旋转产生风量,风扇采用MRF模型,设置入口条件为停滞入口,出口条件为压力出口。其他部件表面均为壁面,环境温度为300 k。辐射模型采用S2S。辐射角系数以及固体导热系数如表2所示。

Table 2. Values of heat transfer coefficient of each component in the cabin

表2. 机舱内各部件换热系数值

在Starccm+中计算得到初始流场数据收敛后,将其流场数据导入到固体域进行部件表面的温度计算,对流换热边界条件采用第三类热边界条件,即:

(9)

上式中,已知流体温度tf和边界表面的对流换热系数h。由于流体温度实验测试难以得到,故采用耦合仿真以及试凑的方式,将流体侧温度假设一个初始值,计算得到初始的热流场,再将其流场数据导入到固体域,通过修改表面的对流换系数,对比实验结果,得到部件表面合理的温度场。再将其固体表面的温度分布,作为第一类热边界条件,进行热流场计算。

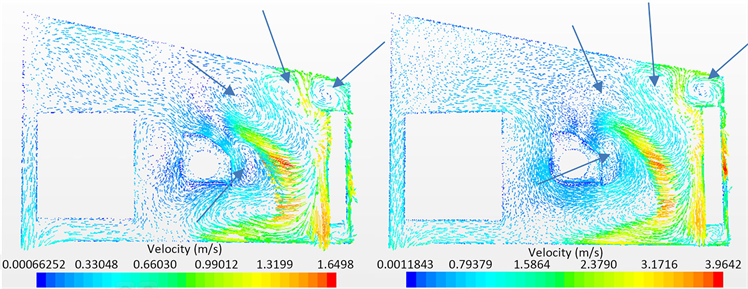

针对强迫对流工况下的流场即温度场分析结果如下:根据实验测试显示,工况1下机舱内隔热罩前侧的风速大致为2~3 m/s,工况2下风速大致为5 m/s,故机舱内气体的流速较自然对流工况下较大,仿真中的湍流模型采用标准k-e模型,并在隔热罩表面附近设置5层边界层网格。以300℃为例,其工况1与工况2下机舱内Z = 1 m截面速度场分布如图4所示。可以看出,在强迫对流工况下,机舱内的回流现象出现在了机舱隔热罩前侧上部,如图中红色箭头所示,共有4处回流涡。

Figure 4. Vector diagram of velocity field at 300˚C under forced convection

图4. 强迫对流工况下热源300℃时的速度场矢量图

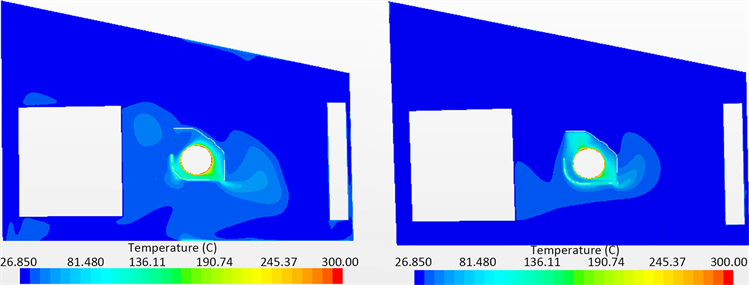

300℃热源下强迫对流工况机舱内Z = 1 m截面温度场云图如图5所示,左侧为工况1下(冷却风扇1000 RPM)温度场分布,右侧为工况2下(冷却风扇2500 RPM)温度场分布,对比不同工况下机舱内温度场的分布特性,机舱内的局部高温区剧集在为隔热罩附近,随着冷却风扇转速的增加,机舱内的高温区域减少。

Figure 5. Temperature field cloud diagram of heat source at 300˚C under forced convection

图5. 强迫对流工况下热源300℃时的温度场云图

5. 结果分析

5.1. 隔热罩表面温度场分析

发动机排气歧管是机舱内主要的高温热源,不同材料以及结构的隔热罩能够有效的隔绝热量,保护机舱内其他不耐高温的零部件。隔热罩温度场分布的研究对机舱热分析有着重要的指导意义。隔热罩表面布置10个测点,对其进行仿真和实验分析。

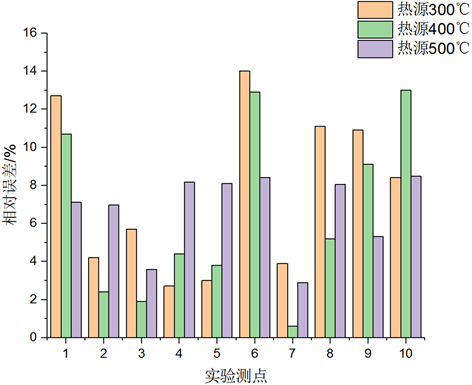

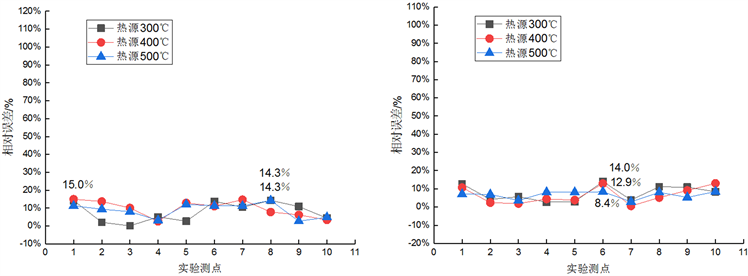

强迫对流工况下的机舱内热分析,是针对汽车在行驶过程中以及冷却风扇开启的情况下机舱内温度场的分布特性研究。在实验工况1下,即冷却风扇1000 rpm,隔热前侧的冷却空气流速大致为2.2 m/s左右,且不存在散热水箱的前提下,隔热罩表面的温度分布受到冷却风扇的作用,在三种不同热源情况下,且隔热罩表面的温度分布特性较为一致,随着热源温度的上升,隔热罩表面的温度升高,呈现出中间和右侧位置温度较高,其他位置温度低的现象;且在三种不同热源下数值仿真结果的最大误差为15% (10.3℃),最小误差为0.1% (0.06℃),如图6所示。

Figure 6. Relative error between experimental test data and simulation result (condition 1)

图6. 工况1实验测试数据与仿真结果的相对误差

Figure 7. Relative error between experimental test data and simulation result (condition 2)

图7. 工况2 实验测试数据与仿真结果的相对误差

在实验工况2下,工况2下冷却风扇的转速为2500 rpm,隔热罩前侧的风速大致为5 m/s左右,实验结果表明,隔热罩表面受到来自冷却风扇的影响,2、3、4测点温度较高,10测点由于位于侧边,冷却空气的流动反向与其表面相切,故10测点温度较其他测点高;随着热源温度的升高,隔热罩表面的温度也随之增加,热源500℃的情况下,隔热罩表面测点最高温度为108.7℃;数值仿真采用湍流k-ε标准模型。三种不同热源仿真数据误差最大为14.0% (5.4℃),最小误差为0.6% (0.4℃),如图7所示。与实验数据吻合度较高,即此仿真方法对于冷却风扇高转速的工况下同样适用。工况1和工况2下仿真与实验测试温度的误差基本在7%左右,最高误差不超过15% (10.3℃)。

5.2. 对流换热系数分析

机舱内对流换热可视为封闭腔的换热,其温度场的分析中,对流换热系数往往难以获取,工程上通常采用相似原理,但相似原理有一定的局限性。为了获得较为准确的机舱内温度场的分布,本文的实验数据修正法,通过不断的修正对流换热系数,提高了数值仿真的准确性。这里针对对流换热系数进行了四次修正,仅列出了第四次的结果。

测点温度的相对误差为:

,式中

为实验测试温度, 是仿真计算温度。对流换热系数修正公式:

,修正后的换热系数:

是仿真计算温度。对流换热系数修正公式:

,修正后的换热系数:

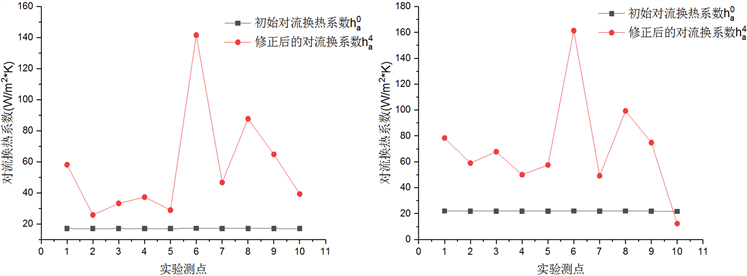

强迫对流工况下对流换热系数初始值及其修正结果如图8~10所示。

由图8~10可以看出,采用波尔豪森公式计算得出的对流换热系数,在工况1下,三种不同热源下对流换热系数相差不大,没有较大的变化,大致在17 (W/m2∙K)左右;在工况2下,对流换热系数在21 (W/m2∙K)左右,经过修正过后的对流换热系数明显增大。

由图11和图12可以看出,采用波尔豪森公式计算得出的对流换热系数进行数值仿真分析,得出的温度场数据与实验结果误差较大,对于三种不同热源温度,在工况1下,平均相对误差为42.7%,最大相对误差为101.3% (300℃)、102.2% (400℃)、109.7% (500℃);在工况2下,平均相对误差为44.4%,最大相对误差为94.2% (300℃)、104.4% (400℃)、104.0% (500℃)。采用经过4次修正后的对流换热系数进行数值仿真计算得出的温度场数据,其误差明显减小,对于工况1和工况2,平均相对误差为8.8%和6.9%,其最大相对误差也不超过15%。

Figure 8. Convection heat transfer coefficient at the experimental measurement point of the heat source at 300˚C (condition 1 left, condition 2 right)

图8. 热源300℃下实验测点对流换热系数值(工况1左,工况2右)

Figure 9. Convection heat transfer coefficient at the experimental measurement point of the heat source at 400˚C (condition 1 left, condition 2 right)

图9. 热源400℃下实验测点对流换热系数值(工况1左,工况2右)

Figure 10. Convection heat transfer coefficient at the experimental measurement point of the heat source at 500˚C (condition 1 left, condition 2 right)

图10. 热源500℃下实验测点对流换热系数值(工况1左,工况2右)

Figure 11. Operating condition 1 initial

relative temperature error of measurement point (left) after correction

relative temperature error of measurement point (right)

图11. 工况1初始

测点温度相对误差(左)修正后

测点温度相对误差 (右)

Figure 12. Operating condition 2 initial

relative temperature error of measurement point (left) after correction

relative temperature error of measurement point (right)

图12. 工况2 初始

测点温度相对误差(左)修正后 测点温度相对误差 (右)

测点温度相对误差 (右)

由以上对于隔热表面以及机舱内流场温度,采用给予实验数据修正的原理,通过建立耦合数值仿真模型,对比实验数据,提高了数值的仿真的精度,验证了数值仿真结果的合理性和可行性。

6. 结论

本文以发动机舱温度场为研究对象,建立简化机舱模型,搭建实验台架,发动机舱温度场测试模拟台架。利用三维流体力学计算软件Starccm+,建立一种3D-3D的耦合仿真分析的可方法,并通过实验测试数据验证了仿真模型的可靠性。主要结论如下:

1) 通过对不同换热工况下的机舱内温度场进行实验和仿真对比,研究隔热罩部件表面温度分布以及机舱内热流场的温度分布规律;

2) 本文提出的基于对流换热系数实验数据修正法的思想,对比采用经验公式和实验数据修正法得到的结果,其经验公式有较大的局限性,而通过试凑得到温度场结果与实验测试结果有良好的一致性,进一步验证了此方法的可行性;

3) 耦合仿真并采用实验数据修正法克服了传统机舱热管理中对流换热系数的不确定性造成的困难,对于工程上发动机舱温度场的分析研究有着指导性的意义。