1. 引言

65Mn钢的强度、硬度、弹性和淬透性均高于65号钢,具有过热敏感性和回火脆性倾向,水淬有形成裂纹倾向 [1],其退火态可切削性尚可,但冷变形塑性低,焊接性差。65Mn钢主要应用于机械、交通等部门,常见的零部件有受中等载荷的板弹簧,直径达7~20 mm的螺旋弹簧及弹簧垫圈、弹簧环,磨床主轴、弹簧卡头、精密机床丝杆、切刀、螺旋辊子轴承上的套环、铁道钢轨等高耐磨性零件 [2]。

由于65Mn钢是高碳钢,含碳量高、强度高、耐磨性好,但是焊接性相对较差,焊接热影响区容易出现脆硬马氏体,在接头中容易出现热裂纹。当接头中含有较多的扩散氢,焊件刚度较大和焊条选用不当时,还容易产生冷裂纹,所以焊接弹簧钢的焊接在国内外都属于一个难题 [3]。

目前,65Mn弹簧钢的主要焊接方法有手工电弧焊、电渣焊、电阻焊、钨极氢弧焊、激光焊接等。65Mn弹簧钢的手工电弧焊通常采用J426、J427、A302、A307等焊条进行焊接,焊前局部预热300℃以上,预热区的宽度在焊缝两侧各50 mm以上。焊接后,对焊接接头进行350℃~400℃的回火处理,然后缓慢冷却,减少焊接应力和焊缝扩散氢含量,防止出现焊接裂纹 [4]。山东大学高伟 [5] 尝试采用钨极氢弧焊的方法对65Mn钢丝进行了焊接试验,研究表明当焊接电流为10 A时可得到外形完美的柱状焊接接头,但接头非常脆硬。采用加热温度,保温的后续热处理工艺可以适当地降低接头脆性及硬度。但由于钨电极载流能力的限制,所焊接的工件厚度有限,焊接速度和生产率都比较低。激光器发明后,激光焊接弹簧钢得以研究和应用,取得了一定的焊接效果,并应用于工业生产中 [6]。激光焊接技术为弹簧钢的焊接开创了一个新的局面。由激光束形成的焊缝质量高,且操作灵活,因而在工业中得到广泛应用。目前,已经把激光焊接技术广泛的用于汽车、飞机等弹簧钢部件的焊接中 [7]。

65Mn钢的含碳量过高、存在热影响区大、热脆性严重等问题,为了探寻解决农用璇耕机刀片(65Mn材质)失效后的焊接修复问题,本文对刀片状的65Mn钢焊接试样进行焊接,研究焊接接头的性能和特征,以便对65Mn钢的焊接进行工艺指导。

2. 实验

2.1. 实验材料

实验材料为65Mn弹簧钢,化学成分如表1所示。焊接材料选用J707焊条,化学成分如表2所示。

Table 1. Chemical composition of 65Mn spring steel

表1. 65Mn弹簧钢化学成份

Table 2. Composition of J707 welding Material

表2. J707焊接材料成分

2.2. 实验方法

(1) 焊接试验

焊接试验用钢焊接接头采用对接形式,坡口为双边V型,如图1所示。采用手工钨极氩弧焊焊接打底焊接,然后采用手工电弧焊及多道焊接技术填充和盖面,每焊道的宽度 ≤ 4倍所用焊条直径,厚度 ≤ 所用焊条直径。共焊接三组平行试样,进行相关检测。

(2) 焊接成分及焊接数值模拟

采用Thermo-Calc软件系统对65Mn弹簧钢焊接熔覆金属的相组成以及高温相组成随时间的变化进行了模拟计算;采用ANSYS软件对65Mn弹簧钢焊接温度场和焊接温度热循环过程进行了数值模拟。

(3) 焊接缺陷检测

对65Mn弹簧钢焊接接头焊缝进行了相控阵超声检验,相控阵超声波检测仪使用奥林巴斯MX2,探头使用5L128-0.8 × 12-SD11,以扇形扫查显示缺陷分布状态。

(4) 缺口敏感性

材料的缺口敏感性通常用缺口敏感度NSR (notch sensitivity ratio)来表征,NSR = Rbn/Rn,其中Rbn、Rn分别为带缺口试样和无缺口等截面光滑试样的抗拉强度,分别从65Mn弹簧钢焊接接头母材和焊缝无缺陷区域取样。

3. 实验结果与分析

3.1. 焊接成分模拟

Thermo-Calc软件系统是目前被广泛应用的大型商业化计算热力学软件,它包括了欧洲共同体热化学科学组(SGTE)共同研制的物质和溶液数据库、热力学计算系统和热力学评估系统,强大的计算功能以及准确的热力学信息来源使其成为钢铁材料研发的有效工具 [8]。本研究采用该软件对65Mn弹簧钢焊接材料(化学成分见表1)的高温相组成进行了模拟计算,结果显示高温相的主要成分为马氏体/贝氏体复相组织。

3.2. 数值模拟

利用ANSYS软件计算之后,通过ANSYS软件的后处理功能就可以得到所需要的结果。

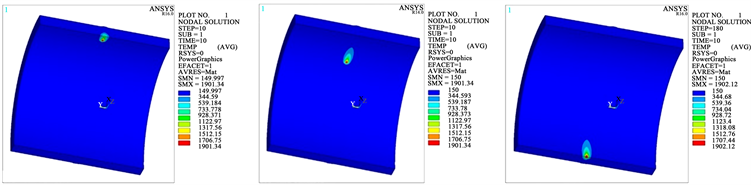

(1) 焊接温度场分布云图

图2为第一焊道在焊接第10、29和180 s时的温度场分布云图,可以看出,施加热源后,热源所在处温度迅速升高,温度场开始形成,在t = 29 s时准稳态温度场基本形成,不再发生变化,等温线形状表现为以焊接方向为对称轴的椭圆形,焊接热源前方等温线密集,温度梯度大;焊接热源后方等温线稀疏,温度梯度较小。

Figure 2. Temperature distribution nephogram of the first pass in 10 s, 29 s and 180 s during welding

图2. 焊接过程中第一焊道在10 s、29 s、180 s的温度场分布云图

图3为最后一焊道在焊接第20、33和180 s时的温度场分布云图,可以看出,与第一道焊道的温度场分布云图类似,在施加热源后的第33 s (即t = 33 s)热源所在处准稳态温度场形成。由于焊接速度较快,焊道较窄,管道壁较厚,所以温度场分布云图中热源区域相对较小。

Figure 3. Temperature distribution nephogram of the last pass in 10 s, 33 s and 180 s during welding

图3. 焊接过程中最后一焊道在10 s、33 s、180 s的温度场分布云图

由于65Mn钢焊接的最佳层间温度在150℃~250℃之间,所以在进行下一道焊接时,上一焊道起焊位置的温度应在150℃~250℃之间,故为每一焊道设置的焊后冷却时间为180 s。

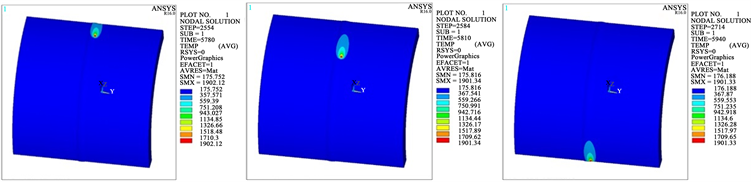

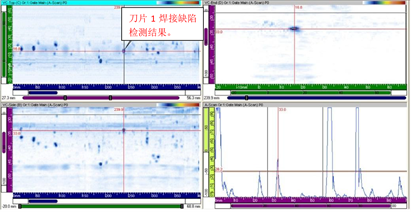

(2) 焊接温度热循环曲线

图4给出了模拟的熔合区第9379号节点的焊接温度热循环曲线(L2)与用红外线热成像仪实际测得的焊接温度热循环曲线(L1)的高温部分,总体来看,两条曲线吻合较好,说明本课题所建模型是准确的,焊接温度场的模拟结果是可靠性。

Figure 4. Thermal cycle curves of welding temperature of the simulated and measured fusion zone

图4. 模拟与实测的熔合区焊接温度热循环曲线

3.3. 焊接接头缺陷检测及分析

采用相控阵超声的方法对焊接接头进行了宏观缺陷检测,并应用金相分析的方法对缺陷的显微形貌及特征进行观察分析。

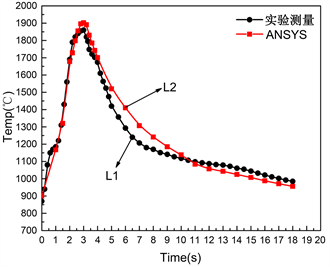

(1) 相控阵超声检测结果

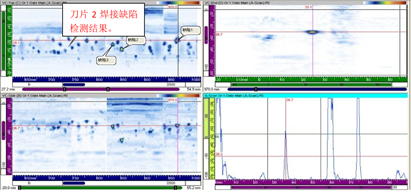

对三种刀片的焊接接头取样焊缝进行了相控阵超声检验,探头使用5L128-0.8 × 12-SD11探头,取样焊缝内部存在多处点状缺陷(见图5~7),其中刀片3的焊接接头的焊缝内缺陷分布较为集中。选取三处较为典型的缺陷进行具体描述,见表3。

Figure 5. Phase array detection result of welding seam of No.1 Blade welded joint

图5. 刀片1焊接接头焊缝相控阵检测结果

Figure 6. Phase array detection result of welding seam of No.2 Blade welded joint

图6. 刀片2焊接接头焊缝相控阵检测结果

Figure 7. Phase array detection result of welding seam of No.3 Blade welded joint

图7. 刀片3焊接接头焊缝相控阵检测结果

Table 3. Analysis of partial defect size in phased array inspection

表3. 相控阵检验部分缺陷尺寸分析

(2) 缺陷的显微形貌及特征分析

通过相控阵超声对焊缝进行检验,发现焊缝区存在大量缺陷。图8显示出了光学显微镜下焊缝区缺陷的典型形貌。可以看出,缺陷从形态上看,主要有三类:一种为呈圆形或椭圆形的白色斑点(见图8(a)),斑点密度大约为35个/mm2,一些斑点内有发丝状裂纹存在(见图8(b)),裂纹在斑点内部呈放射状分布,这种缺陷的数量较多;一种为宏观的夹渣等缺陷(图8(c));一种在光学显微镜下显示为线性分布的微观裂纹(图8(d)),数量较少。

Figure 8. Morphology of defects in Weld Zone under optical microscope

图8. 光学显微镜下焊缝区缺陷的形貌

综上,通过对试验所用65Mn钢焊接接头进行了超声探伤,结果发现焊接接头中存在大量的缺陷,且缺陷主要集中于焊缝中心区域。通过显微镜对缺陷进行观察分析,结果表明缺陷主要有两类:一类是冷裂纹,一类是夹渣。

冷裂纹具有延迟特征,主要形成因素是氢含量高,所以也称为氢致裂纹,裂纹尺寸多在10~20 μm之间,发现的最大裂纹长度为260 μm。通过分析,认为这些裂纹主要是冷裂纹。冷裂纹的形成,除了氢含量高以外,还与材料本身的淬硬倾向、结构拘束应力有关。65Mn钢本身淬硬倾向大,易产生冷裂纹。另外,在我国范围内,65Mn钢为弹性钢,设计厚度比较厚,增加了焊接过程中产生的焊接残余应力,拘束应力增加。如果焊后回火不够充分,将导致焊缝残余应力过大,提高了产生焊接冷裂纹的倾向,如果回火过程过于充分,导致焊缝组织的马氏体相位消失,晶粒长大,则会导致焊接接头的高温性能显著下降,蠕变裂纹扩展速率将大大提高。这就要求对焊接的预热温度、焊接参数以及焊后的回火温度和时间进行严格控制,确保焊缝的综合性能良好。冷裂纹区域的颜色明显有别于无缺陷区域,呈圆形或椭圆形的白色斑点,且氢含量明显高于缺陷少的区域。

夹渣缺陷的形态既有长宽比接近1:1的圆形夹渣,也有近似于裂纹形态的夹渣缺陷,缺陷中含有较多的Si、Ca、Ti等焊接熔渣成分。夹渣缺陷从解剖尺寸约在0.1~1.5 mm之间,由于通过解剖方法测量缺陷尺寸时,往往是对缺陷的某一截面尺寸进行测量,难以获得缺陷的最大尺寸,所以实际缺陷尺寸往往大于测量值。

3.4. 65Mn钢及其焊接接头缺口敏感性的对比研究

材料的缺口敏感性通常用缺口敏感度NSR (notch sensitivity ratio)来表征,定义NSR = Rbn/Rn,其中Rbn、Rn分别为带缺口试样和无缺口等截面光滑试样的抗拉强度。当NSR的值在1附近或比1大时,表示材料对缺口不敏感,因为带缺口试样的抗拉强度大于或约等于光滑试样的抗拉强度;当NSR的值明显小于1时,表示材料对缺口敏感,因为带缺口试样的抗拉强度显著小于光滑试样的抗拉强度,且NSR值越小表示对缺口越敏感。表4给出了65Mn钢和65Mn钢焊接接头缺口敏感性试验结果,可以看出65Mn钢和65Mn钢焊接接头的NSR值大于1,说明它们对缺口均不敏感。

Table 4. Notch sensitivity of 65Mn steel

表4. 65Mn钢的缺口敏感性

4. 结论

(1) 对焊接成分进行了数值模拟,确定了合金焊接的主要相成分为为马氏体/贝氏体复相组织。

(2) 通过数值模拟,确定了65Mn钢焊接下一道焊接时,上一焊道起焊位置的温度应在150℃~250℃之间,每一焊道设置的焊后冷却时间为180 s。同时从焊接模拟曲线可以看出,焊接温度场的模拟结果具有可靠性。

(3) 对三种刀片的焊接接头取样焊缝进行了相控阵超声检验,刀片3的焊接接头的焊缝内缺陷分布较为集中。

(4) 65Mn钢焊接焊缝区存在大量缺陷,缺陷主要有三类:呈圆形或椭圆形的白色斑点、宏观的夹渣等缺陷、线性分布的微观裂纹。

(5) 65Mn钢和65Mn钢焊接接头的NSR值大于1,均对缺口均不敏感。

基金项目

北京市教委科技计划一般项目(项目编号:KM201812448005)。