1. 问题背景

燃油进入和喷出高压油管是许多燃油发动机工作的基础,发动机高压油管承担着给发动机输送高压燃油的任务。燃油进入和喷出的间歇性工作过程会导致高压油管内压力的变化,使得所喷出的燃油量出现偏差,如果油管内压力控制不稳定,高压油管将会出现开裂,引起漏油,不仅对发动机整机可靠性产生不利影响,而且,高压燃油喷射泄露后,极有可能与发动机高温部件接触,导致严重的火灾事故。因此要求油管需要承受一定的油压而且有一定的疲劳强度,维持其压力稳定变得重中之重,从而提高发动机的工作效率。本文主要解决以下几个问题:

1) 在高压油泵提供的压力恒定,喷油嘴的喷油速率随时间变化已知的关系的情况下,通过合理设置单向阀的工作时间使高压油管内部压强稳定在100 MPa,求解单向阀A的开启时间与工作特征。

2) 在上一问的条件下通过设置单向阀的工作时间使高压油管内部压强逐渐增加到160 MPa,求解单向阀A的开启时间与工作特征。

3) 对高压油管系统的入油和喷油两部分进行了改变,入油系统由凸轮系统控制,喷油系统由针阀控制。确定凸轮的角速度,使得高压油管内的压力尽量稳定在100 MPa左右。

2. 模型建立与模型求解

问题1的求解

1) 问题分析:

第一对于问题1,我们已知高压油泵提供的恒压大小,单向阀A尺寸信息与工作频率,高压油管尺寸信息、初始压强,喷油嘴的工作频率与单次工作时间、喷油速率,要求我们通过调节单向阀A的开启时间对高压油管进行稳压和增压。故我们将问题1分为两部分进行考虑。

对于稳压部分,高压油管内的初始压力为100 MPa,我们要使高压油管内的压力维持在初始压力不变,只需控制在单位时间内高压油管的进油量和出油量相抵即可。

对于增压部分,题目要求分别经过三个调整时间(2 s、5 s、10 s) s使高压油管内压力从100 MPa升至150 MPa并稳定在150 MPa;我们认为高压油管的压力升高实际是由于单位时间内进油量大于出油量,导致高压油管内的燃油量增加所引起的;而对于恒定体积的高压油管,该增量是固定的;故我们只需要调整单向阀开启时间,使高压油管内部燃油增量在题设要求时间内达到目标增量即可。

2) 稳压部分求解

经过对问题1的分析,为了使高压油管内部压强恒定在100 MPa,只需保证单位时间由单向阀A进入高压油管的燃油量与从喷嘴喷出的燃油量相等即可,此时高压油管恒压系统模型可以表示为:

其中Min是指高压油泵单位时间内的入油质量(mg/s),Mout是指喷油嘴在单位时间内的喷油质量,它是一个常量。

对于Mout我们有

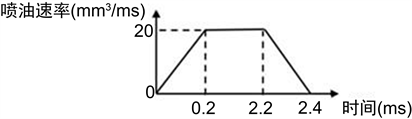

Vout代表一个周期内喷油嘴喷出油的体积。我们已知单次工作时间内喷油嘴喷油速率随时间变化趋势,如下图1所示

Figure 1. Injection rate as a function of time

图1. 喷油速率随时间的函数

只需将喷油速率对时间求积分即可得到每次喷油嘴喷出的体积,我们用Vout表示一秒内喷油嘴喷出油的体积,我们有

。

代表高压油管内部的压强,根据题意其数值等于压强恒定在100 MPA时的燃油密度,即

。

综合上述分析,我们有

对于进油量

,我们有

该式中

代表单向阀高压油泵侧的压力,根据题意其数值等于恒压160 MPa时的燃油密度,即

,其中

是关于时间的t的函数。

这里t代表单向阀A单次开启时长,n代表每秒钟单向阀开启次数,其数值关系表示为

结合流量公式我们得到

其中C代表流量系数,A代表单向阀孔径,

代表单向阀两侧压差,在此问条件下为恒压差60 MPa,

联立上述各式即可得到1 s内进入高压油管内的燃油体积为与单向阀开启时间t的函数关系

。

将上述方程代入方程

对t求解,即可得到单向阀A的单次开启时长

3) 增压部分求解

对于增压问题,我们认为高压油管的压力升高实际是由于单位时间内进油量大于出油量,导致高压油管内的燃油量增加所引起的;而对于恒定体积的高压油管,该增量是

固定的,我们规定其为

,故我们根据质量守恒定律得到:

代表目标增压时间t内的输入燃油质量

,我们对模型进行分析可知,其数值等于单向阀A持续开启增压时间x的输油质量与单向阀每秒钟实际开启时间

比例系数k的乘积(k可以表示为

)

代表目标增压时间x内从高压油管内喷出的燃油质量,他与单位时间喷油嘴喷油体积

(数值与上一问相同)、高压油管内燃油密度

相关,而高压油管内燃油密度是关于油管内压强

的函数,即

对

在目标增压时间内积分得到下数学形式,对于不同的增压时间x它对应不同的常数值。

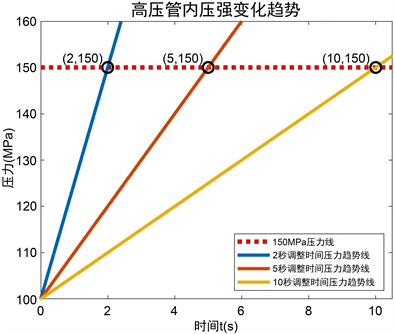

对于高压油罐内压强

,我们假设高压油管内压强随时间呈线性变化,而不同增压时间对应不同的函数关系,不同增压时间对应的压力函数如下图2所示。

Figure 2. Trend of pressure in high pressure pipe

图2. 高压管内压强变化趋势

其数学表示形式为:

联立上述三部分内容,即可得到一个关于单向阀A开启时间

的函数,即

针对不同的目标增压时间x,对

求解方程求解,即可得到单向阀A在不同增压时间时的单次开启时间

,最终求解结果如下

问题2求解

1) 问题2的分析

问题2在问题1的基础上对高压油管系统的入油和喷油两部分进行了改变。首先对于入油部分,问题2使用高压油泵作为压力源替代了问题1中恒压160 MPa的燃油输入环境,同时将单向阀A的开启因素设置为了单向阀两侧压差,而非事先人为规定的固定开启、关闭时间;对于喷油部分,问题2对喷油嘴的喷油原理进行了具体化描述,指出

喷油嘴的开启程度受到针阀升程的影响,并提供了针阀的升程数据。问题2希望通过控制高压油泵系统中凸轮的角速度(转速)来对初始压强为100 MPa的高压油管进行稳压,使其内部压强恒定不变。

通过对题目信息的分析,我们只需求解出高压油泵系统单位时间内的入油质量(mg/s)与凸轮转速

的函数

以及针阀喷油嘴系统单位时间喷油质量

,将二者联立,即可求解出使高压油管保持恒压100 MPa的转速(rad/s)。

2) 问题2模型的建立

a) 高压油管恒压系统模型的建立

经过对问题2的分析,为了使高压油管内部压强恒定在初始压强,我们需要保证单位时间由单向阀A进入高压油管的燃油量与从喷嘴喷出的燃油量相抵,此时高压油管恒压系统模型可以表示为:

其中

是指高压油泵系统单位时间内的入油质量(mg/s)与凸轮转速

的函数关系,可以使用题目附件中的凸轮尺寸数据作为桥梁建立两者的函数关系,该部分内容将在“2.3高压油泵输油系统模型的建立”部分进行详细阐述。

指针阀喷油嘴系统在单位时间内的喷油质量,它是一个常量,根据针阀喷油嘴的工作频率与附件中的针阀升程数据,我们可以准确计算出

的数值,该部分内容将会在“b)针阀喷油嘴系统模型的建立”部分进行详细阐述。

b) 针阀喷油嘴系统模型的建立

I) 针阀喷油嘴模型

为确定出常量

的值,我们根据流量公式 [1] 得到

此式表示的是高压油管内部维持100 MPa恒压时,单位时间内经由针阀喷油嘴向外喷出的燃油质量。其中

表示100 MPa时,高压油管内部的燃油密度,是一个常值,我们可以根据模型准备阶段得到的ρ賀P 函数得到它的取值。Q代表针阀喷油嘴的流量,对其分析如下:

此时表示出了单位时间内(ms)通过针阀喷油嘴的燃油流量,其中

,是一个常值。对于

我们有

我们默认

是室外环境,即一个标准大气压(约为0.101 MPa)。

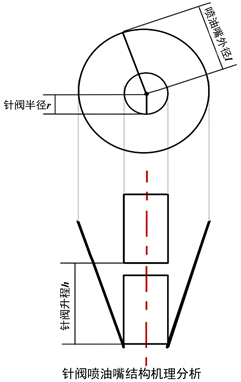

针对孔径A大小(变量),通过对针阀喷油嘴的工作机理进行判断,我们认为他是一个关于针阀升程h的函数。根据题目中提供的针阀喷油嘴结构以及其尺寸,我们建立了针阀喷油嘴开启孔径的数学模型,如图3所示。

Figure 3. Structural analysis of needle valve injector

图3. 针阀喷油嘴结构机理分析

该模型直观的建立了针阀升程与针阀喷油嘴开启孔径之间的直接关系。

联立两式我们可以得到针阀喷油嘴孔径A与升程的直接关系

综合上述各式我们可以得到针阀喷油嘴的数学模型 [2]

联立各式我们即可得到针阀喷油质量与针阀升程之间的函数关系

而针阀升程是一个随时间变动的变量,我们需要根据题目附件中的信息找出针阀升程与时间的函数关系

。

II) 针阀高度函数

的最小二乘拟合

根据上一部分分析可知,我们需要找出针阀喷油嘴的升程关于时间t的函数关系

,如图4所示,我们发现在 0~0.44 s与2.01~2.45 s的时间内,针阀运动曲线近似呈S形,而在0.45~2.01的时间间隔内,针阀高度保持恒定值2,不发生变化。

故我们对针阀运动曲线分为三段进行函数拟合 [3]。对于0~0.44 s与2.01~2.45 s两端时间,针阀运动曲线近似呈S形,针对该特点我们采用sigmoid函数 [4] 作为针阀运动曲线的拟合函数,如图5所示。

Sigmoid函数即是在形态上呈“S”形的函数,是一种在生物领域常见的函数,同时其在逻辑回归、神经网络中也有相当广泛的应用,由于该部分内容不属于本文的探讨范围,故不过多赘述。Sigmoid函数的标准形式如下

同时我们使用最小二乘拟合作为拟合原则

Sigmoid函数拟合效果如图6所示,显然Sigmoid对近似呈“S”形的首段与末端函数具有十分优越的拟合效果,同时其拟合函数还具有简洁性与美观性。在此期间我们还尝试了对数函数、指数函数作为拟合函数进行拟合,但拟合效果均不如Sigmoid函数拟合效果优越。

最终我们可以得到针阀升程h关于时间t的Sigmoid函数形式表达

III) 单位时间喷油质量Mout的求解

经过之前的分析,我们将针阀升程与时间的函数关系,将

代入(I)建立的针阀喷油嘴数学模型中即可得到

其中

对

关于时间t积分,即可得到针阀喷油嘴每秒喷油质量

c) 高压油泵输油系统模型的建立

问题2使用高压油泵作为压力源替代了问题1中恒压160 MPa的燃油输入环境,同时将单向阀A的开启因素设置为了单向阀两侧压差,只要高压油泵内部压强大于高压油管内部压强,单向阀A即开启。我们需要对凸轮、柱塞的运动进行分析,并以此为桥梁建立凸轮角速度

与单位时间内输油量的关系

,我们按照上述思路对高压油泵输油系统进行分析。

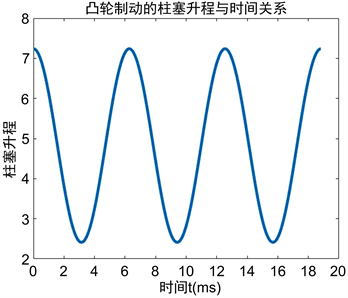

I) 凸轮柱塞运动轨迹分析

对凸轮极角极径尺寸数据进行处理,我们可以得到凸轮的轮廓曲线,如下图7所示(极坐标表示凸轮轮廓曲线)。

经过分析可知,凸轮的极径随极角在不断的发生变化,在直角坐标系中对二者关系进行分析我们发现二者呈正弦关系,如下图8所示(极径与极角关系)。

Figure 8. Time function of plunger lift

图8. 柱塞升程的时间函数

结合高压油泵的油缸部分,对高压油泵系统整体的工作机理阐述如下:在凸轮的作用下,柱塞的其运动过程分为推程和回程两个运动过程:凸轮由电动机带动旋转。推程时,凸轮向极径较大方向转动,推动柱塞向上运动,柱塞和缸体形成的密封体积减小,油液从密封体积中挤出,经单向阀A排到高压油管内部。当凸轮旋转至极径较小的部位时,柱塞向下运动,形成一定真空度,油箱中的油液进入密封容积,形成0.5 MPa的压力环境。凸轮使柱塞不断地升降,密封容积周期性地减小和增大,高压油泵就不断吸油和排油。根据凸轮与柱塞的耦合关系,我们认为柱塞的位移量与凸轮的极径变化量相当。

d) 高压油泵输油系统的数学模型(始末质量差考虑输油量Min)

经分析可知,我们需要建立高压油泵单位时间内输油量与凸轮转速m的函数关系Min(m)。对凸轮的一个旋转周期进行考虑:初始时0.5 Mpa的燃油充满整个高压油泵的气缸部分,我们规定此时油缸内燃油质量为

,而当凸轮使柱塞处于推程时,压缩油

缸(柱塞腔),当燃油压力大于100 MPa时单向阀开启,燃油输入高压油管中;单向阀A的孔径为1.4 mm,而高压油泵柱塞腔内孔径为5 mm,两者在同一数量级上,故我们认为在A开启时间中,油缸内燃油压力不变,恒定在单向阀A的开启压力100 MPa。在推程结束时,油缸内最终剩余20 nn3的冗余体积,这是由于推程无法到达造成的,我们

规定此时油缸内剩余燃油质量为

。当柱塞处于回程时,柱塞下降导致油缸压力下降,单向阀A关闭,故柱塞回程时高压油泵不向高压油管输油。

综合上述分析,我们可以得到凸轮旋转一个周期时向高压油管内部的输油质量:

其中,

我们规定凸轮每秒钟的旋转频率为f,我们可以得到高压油泵每秒向高压油管内部的输油质量

3. 总结

本模型对复杂的实际问题进行了合理简化,将复杂的函数关系转化为简洁的函数表达,如对

函数关系的逼近。在对针阀升程与时间的函数使用Sigmoid函数进行了最小二乘拟合,拟合效果非常好。在对第三问的优化模型进行求解时,我们选择了遗传算法作为求解工具,可以避免结果陷入局部最优,从而获得全局最优解。