摘要: 讨论304不锈钢在人工唾液环境中,不同机械滑动工作条件对其腐蚀磨损性能的影响。在静态(滑动但不加载)和动态条件下,对不锈钢在人工唾液中的电位进行极化扫描。根据得出的极化曲线在阳极区选择−0.2 V作为恒定电势。考察在恒电位条件下,不同机械滑动工作条件对304不锈钢在人工唾液中腐蚀电流的影响,计算相应的磨损率。实验发现,通过改变机械滑动条件,即接触频率、接触时间以及接触载荷,可以明显的看出:在接触载荷与滑动周期不变的条件下,其磨损率随着接触频率的增加而不断增大;在接触载荷不变的条件下,其磨损率随着滑动时间的增加而变化不大;在接触频率以及滑动时间恒定的条件下,不锈钢的磨损率随着接触载荷的增加而显著变化。

Abstract:

Discuss the influence of different mechanical sliding working conditions on the corrosion and wear performance of 304 stainless steel in artificial saliva environment. Polarization scans of the poten-tial of stainless steel in artificial saliva under static (sliding but not loading) and dynamic conditions. According to the obtained polarization curve, −0.2 V was selected as a constant potential in the anode region. Investigate the effect of different mechanical sliding working conditions on the cor-rosion current of 304 stainless steel in artificial saliva under constant potential conditions, and cal-culate the corresponding wear rate. The experiment found that by changing the mechanical sliding conditions, that is, the contact frequency, contact time, and contact load, it can be clearly seen that: Under the condition of constant contact load and sliding cycle, the wear rate and wear amount in-crease with the increase of contact frequency, but the wear amount does not change much; Under the condition of constant contact load, the wear rate increase with the increase of sliding time, but the wear rate does not change much; Under the condition of constant contact frequency and sliding time, the wear rate of stainless steel change significantly with the increase of contact load.

1. 引言

瓷器、复合材料、复合树脂和氧化锆等先进材料在口腔替换行业中的应用,在近些年呈现出上升趋势,不过使用最广泛的仍然是金属替代材料。由于不锈钢具有优良的耐腐蚀性能、机械强度高以及成本低廉等优点 [1] [2] [3],所以在牙冠、固位器以及植入物等领域中被着重使用和研究。

不锈钢表面存在富含铬的氧化膜 [4] [5],大大提升了其耐腐蚀性能。虽然不锈钢具有轻微毒性风险,但由于其带来大量可观的经济效益,所以发展中国家仍普遍使用不锈钢作为金属代替材料 [6]。在口腔环境中,不锈钢材料受到的载荷,电解质、食物的pH值以及咀嚼时间等因素组成极其复杂的摩擦学系统,研究这些因素如何在口腔环境中互相作用是解释牙齿磨损机制的关键 [7]。

在口腔环境中,不锈钢材料常作为假牙和固位器等使用,容易受到滑动、滚动和滑动滚动接触等机械作用的影响。由于人工唾液的腐蚀作用,导致金属的磨损增加 [8] [9] [10],同时机械磨损会破坏金属表面钝化层,进一步加剧腐蚀。本文中,我们研究了滑动频率、滑动时间以及接触载荷对304不锈钢在人工唾液环境中腐蚀磨损性能的影响。

2. 实验部分

2.1. 材料与预处理

试验主要选用304不锈钢材料,为了便于对不锈钢进行电化学腐蚀磨损和后期的表面分析,选用规格为30 mm × 20 mm × 3 mm的不锈钢基底。不锈钢化学成分如表1所示。实验前准备:选用1200目、800目、400目的SiC砂纸对304不锈钢样品进行打磨,打磨完成后对样品进行清洗(依次选用石油醚、无水乙醇以及去离子水清洗,时间各为10分钟),最后使用氮气(浓度为99%)将清洗完成的样品吹干备用。

人工唾液的配制由ISO/TR10271来完成,有下面几种成分组成:NaCl 0.4g ,KCl 0.4 g,NaH2PO4×2H2O 0.78 g,CaCl2×2H2O 0.795 g,Na2S×2H2O 0.005 g,尿素1.0 g,蒸馏水1 L。使用乳酸调整溶液的pH值为5.8。实验温度为37℃ ± 0.5℃。

Table 1. Chemical composition of stainless steel for experiment (%)

表1. 实验用不锈钢的化学成分(%)

2.2. 腐蚀磨损实验

使用多功能腐蚀磨损试验机对304不锈钢在含氟人工唾液中的摩擦腐蚀性能进行测量。采用往复运动模式,行程6 mm。其中氧化铝陶瓷球为对偶件,直径为6 mm。实验采用传统的三电极系统:工作电极(304不锈钢基底)、参比电极(Ag/AgCl)以及对电极(石墨电极)。不锈钢暴露面积为1 cm2,静态极化扫描点位:−0.3~0.9 V,动态极化扫描电位:−1.5~1.5 V,扫描速率为1 mV/S,接触载荷为10 N。

讨论接触频率、接触时间及接触载荷等工作条件对304不锈钢在人工唾液中腐蚀磨损性能的影响。在实验中接触载荷分别选择5 N、10 N、15 N以及20 N,接触频率分别选择1 Hz、2 Hz、3 Hz以及4 Hz,接触时间分别选择300 s、600 s、900 s以及1200 s,恒电位选择0.2 V。

为了确保实验的准确性,需重复三次实验以得出最精准的结果。当完成实验后,使用体式显微镜与SEM对腐蚀磨损试验后的不锈钢的表面形貌进行观察。

3. 结果与讨论

3.1. 极化曲线

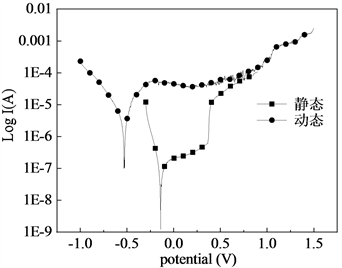

图1给出304不锈钢在人工唾液中极化曲线,可见,在静态(不加载)条件下,不锈钢在人工唾液的腐蚀电位为−0.142 V。在动态(加载)条件下,腐蚀电位明显负移,约为−0.53 V,同时,静态极化的腐蚀电流密度约为1.47 × 10−7 A cm−2,在动态条件下,腐蚀电流密度增大,达到4.783 × 10−6 A cm−2,这说明在动态条件下,不锈钢的腐蚀倾向加大,这主要是因为摩擦破坏表面钝化膜的缘故 [11] - [16]。

为了系统研究304不锈钢在阳极区的腐蚀性能,选择外加恒定电势为0.2 V,系统讨论了滑动频率、滑动时间及载荷对304不锈钢腐蚀性能的影响。

Figure 1. Static/Dynamic polarization curve

图1. 静态/动态极化曲线

3.2. 滑动频率的影响

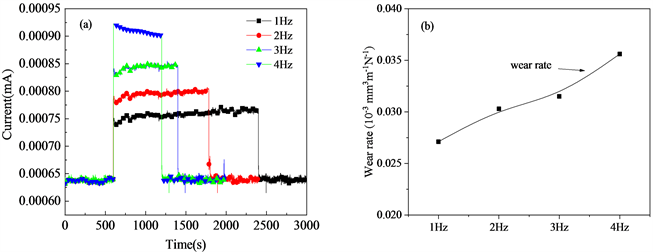

图2(a)所示0.2 V恒电位时,在不同的滑动频率(1 Hz、2 Hz、3 Hz以及4 Hz),相同的滑动周期(2400次往复)和相同的接触载荷(10 N)下的电流变化曲线。当滑动开始时,整个滑动期间内实验腐蚀电流保持较高的水平,这是由于摩擦导致在接触区不锈钢表面钝化层的破坏,使得基底材料暴露在腐蚀性介质中,加速金属的溶解,即磨损引起的腐蚀。此外,腐蚀电流随着滑动频率的增大而增大。这主要是因为,在较高的频率下,不锈钢磨痕暴露在电解液中的时间变短,以至于来不及再次钝化就和试样发生再次接触,导致腐蚀电流变大。滑动结束后,磨痕表面重新钝化,腐蚀电流迅速下降,数值接近滑动前记录的最低值。

Figure 2. (a) Curve of current with time and (b) Wear rate of stainless steel at different frequencies

图2. 不同滑动频率下:(a) 电流变化曲线;(b) 不锈钢的磨损率

滑动频率对304不锈钢的磨损率示于图2(b)中,不难看出,磨损率随着滑动频率的增大而增大,这与腐蚀电流的变化趋势保持一致。图3给出磨痕表面的SEM形貌与深度对比图。可以观察到随着滑动频率的增大,其磨痕内部表面形貌逐渐变得粗糙,并产生犁沟。当滑动频率达到4 Hz时,磨痕表面存在较多的磨屑,而磨痕深度以及磨痕宽度有增大的趋势。这是由于在高频率机械运动下,不锈钢表面的去钝化与再钝化受到影响,滑动频率越大钝化膜被破坏的越彻底,再钝化的时间越少,导致在滑动频率为4 Hz时,304不锈钢的磨损率达到最大值。实验结果表明,接触频率的增大可以显著提高不锈钢的磨损率。

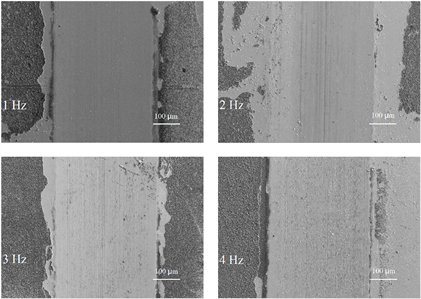

Figure 3. Comparison of surface topography of wear scar at different frequencies

图3. 不同频率下表面形貌对比图

3.3 滑动时间的影响

在滑动频率为2 Hz、接触载荷为10 N、滑动时间分别为300 s、600 s、900 s以及1200 s,恒电位0.2 V条件下,电流随滑动时间的变化曲线如图4(a)所示,可以看出在相同滑动区间内得到的腐蚀电流变化曲线几乎重合,这从一个方面证实了本文取得实验结果的一致性。在滑动时间为300 s时,不锈钢在人工唾液中的腐蚀电流波动较大。随着滑动时间的延长,腐蚀电流变化趋于平稳。这可能是由于随着滑动时间的延长,不锈钢表面去钝化与再钝化有足够的时间达到稳定。导致滑动时间越长,腐蚀电流越稳定。

Figure 4. (a) The curve of constant potential polarization current and (b) Wear rate of 304 stainless steel under different sliding times

图4. 不同滑动时间下304不锈钢的:(a) 恒电位极化电流随时间变化曲线和(b) 磨损率

如图4(b)所示,根据不锈钢在不同滑动时间下的磨损率的变化趋势,测得磨损率与滑动时间成正比。通过观察可以明显看到,随着滑动时间的增加,磨损率有增大趋势但变化不明显,这可能是由于实验中不锈钢表面去钝化与再钝化速度随着滑动时间的延长逐渐达到平衡,平衡之后磨损率随滑动时间变化不大 [17]。

不同滑动时间产生的磨痕表面形貌以及深度对比图,如图5所示。不锈钢在人工唾液磨痕区域的表面形貌随着滑动时间的延长逐渐变得粗糙。当滑动时间为900 s时,不锈钢表面磨痕区域出现腐蚀痕迹。当滑动时间达到1200 s时,磨痕内部出现犁沟现象。可以明显看出304不锈钢表面磨痕深度随着滑动时间的延长逐渐变深,直到滑动时间1200 s时达到最大,约为4.75 μm。

Figure 5. Comparison of surface morphology of wear scars under different sliding times

图5. 不同滑动时间下磨痕表面形貌对比图

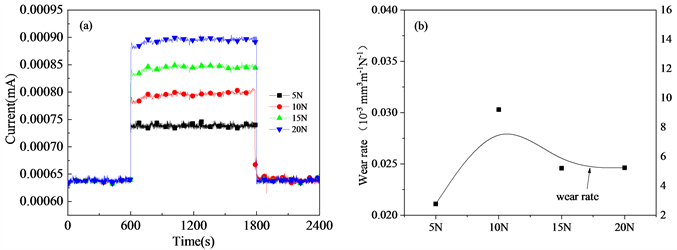

3.4. 接触载荷的影响

在接触频率为2 Hz,接触载荷分别为5 N、10 N、15 N以及20 N,滑动时间为1200秒,即2400个滑动周期条件下,恒电位极化试验得到的腐蚀电流随时间变化曲线如图6(a)所示。可以清楚地看出,随着接触载荷的增加,电流在滑动期间的变化趋势是逐渐增大。这可能是由于随着接触载荷的增大,304不锈钢基底表面受到机械磨损更为严重,钝化膜遭到破坏后,不锈钢基底新鲜表面暴露在人工唾液中,导致滑动过程中瞬时电流随载荷的增大而增大。

Figure 6. (a) Curve of constant potential polarization current with time and (b) Wear rate of 304 stainless steel under different loads

图6. 不同载荷下304不锈钢的:(a) 恒电位极化电流大小随时间变化曲线和(b) 磨损率

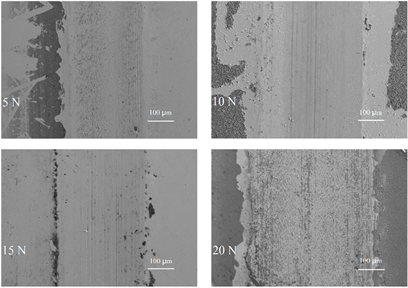

如图6(b)所示,304不锈钢在人工唾液中的磨损率随接触载荷的增大先增大后减小,当接触载荷为10 N时磨损率达到最大。如图7所示,不锈钢在不同接触载荷条件下产生的磨痕表面形貌与深度。可以很明显的看出,在低载荷条件下,磨痕表面形貌比较平滑,没有明显的腐蚀痕迹和犁沟产生,磨痕深度以及宽度都处于较小水平。随着载荷的增大,磨痕表面逐渐变粗糙,磨痕区域的深度以及宽度都有明显的增大趋势。在载荷为20 N时,磨痕深度最大,约为6.25 μm,并产生明显的犁沟和大量磨屑。实验结果表明,接触载荷的增大可以提高不锈钢在人工唾液中的磨损率,但载荷超过10 N后,磨痕区域由于摩擦作用产生的磨屑起到一定的润滑效果,导致磨损率减小。

Figure 7. Comparison of surface morphology of wear scars under different sliding loads

图7. 不同载荷下磨痕对比图

4. 结论

通过电化学方法研究了机械工作条件对304不锈钢在人工唾液环境下的腐蚀磨损性能,分析机械工作条件对腐蚀磨损性能的影响机理,得出以下结论:

1) 不锈钢在静态极化与动态极化实验中腐蚀电流和电位有明显变化,这是由于不锈钢表面在机械运动条件下被破坏,导致磨痕区域新鲜表面暴露在人工唾液中导致腐蚀倾向和速率增大。

2) 在接触频率发生变化时,磨损率随着接触频率的增大而增大;在接触时间发生变化时,随着接触时间的延长,不锈钢在人工唾液中的磨损率有增大趋势但变化不明显;在接触载荷变化时,随着接触载荷的增大磨损率先增大后减小。

3) 通过观察工作条件对不锈钢在人工唾液中腐蚀磨损性能的影响,发现接触频率对磨损率影响较大,接触时间对磨损率的影响不明显,而接触载荷显著改变了不锈钢在人工唾液中的磨损率。