1. 引言

磷酸是重要的化工原料,其产品广泛用于医药,化工,农业,国防等各个领域。目前生产磷酸的方法主要为三种:湿法磷酸,热法磷酸和窑法磷酸。湿法磷酸工艺需采用高品位磷矿,且后续分离工艺复杂 [1]。窑法磷酸在技术和工艺上尚未成熟,目前仍处于研究阶段 [2]。热法磷酸能直接利用中低品位磷矿,但存在能耗较高的问题 [3] [4]。因此,只有通过研究氟磷灰石热解还原机理找到降低还原温度的可行方法,才能从根本上解决热法磷酸能耗大的缺点。

早在1983年,氟磷酸钙的热解还原反应就被概括为:

2Ca5(PO4)3F + 15C + 9zSiO2 = 3P2(g) + 15CO(g) + 9[CaO∙(SiO2)z] + CaF2 (1)

SiO2作为添加剂不仅可以提供热力学驱动力,促进反应的进行,而且还能改变熔化现象 [5],当其他条件相同时,二氧化硅的量不同,反应生成的产物也不同,在还原期间会形成各种各样的熔融态硅酸盐,以此增加反应驱动力。江礼科等 [6] 研究发现,氟磷酸钙在SiO2的作用下先脱氟生成磷酸钙,磷酸钙再与还原剂反应还原出磷,并且当硅钙比不同时,产物也不同,高硅钙比时,反应会生成SiF4气体。然而,当反应在真空条件下进行时,其反应机理会发生变化。刘予成等 [7] 研究了氟磷酸钙真空碳热还原反应机理,发现在系统压力为10~105 Pa时,氟磷灰石与二氧化硅在900℃~1900℃之间不发生反应,当温度低于1450℃时,添加SiO2有利于还原反应的进行。在此基础上,刘予成等 [8] 还从分子动力学角度推测氟磷酸钙碳热还原反应机理。首先C与Ca5(PO4)3F中的PO3− 4反应,不断脱去PO3− 4中的氧原子,PO3− 4 → PO2− 3 → PO− 2 → PO → P,然后C与O2−结合生成CO,Ca2+分别与O2−、F结合生成CaO、CaF2。鲍晓军 [9] 等在研究磷矿石熔态还原动力学及反应机理时,得出在还原剂为煤和焦炭的磷矿碳热还原反应体系中,实验条件下反应近似为二级反应。根据动力学实验及XRD和显微镜物相分析结果,提出了如下磷矿石碳热还原机理:

3Ca3(PO4)2·CaF2 = 9CaO + CaF2 + 3P2O5 (2)

2P2O5 + 6O2− = 4PO3− 4 (3)

3 PO3− 4 + 10C = P4 + 10CO + 6O2− (4)

P4 = 2P2 (5)

其中式(4)为反应的控制步骤。

本研究利用X射线衍射技术对不同反应时间反应后的残渣进行物相分析,写出其可能的反应方程式,并结合FactSage热力学软件对磷矿热解还原过程进行理论验证,研究磷矿热解还原反应过程机理。

2. 实验部分

2.1. 实验原料

本文所用磷矿来自云南晋宁,其成分用X射线荧光光谱仪测定,如表1所示,二氧化硅为国药分析纯试剂,还原剂焦炭的工业分析见表2。

Table 1. Main chemical composition of phosphate rock % (wt)

表1. 磷矿的主要化学成分% (wt)

Table 2. Industrial analysis of reducing agent coke % (wt)

表2. 焦炭的工业分析% (wt)

2.2. 实验方法

实验所有原料均过200目分样筛,将按一定配比混合均匀后的物料用粉末压片机在10 MPa压力下压制成若干Φ15 mm × 3 mm的片状,取5~6 g片状样品放入80℃的烘箱中干燥至恒重。将干燥至恒重的样品置于石墨坩埚中,称重后放入预先设置好加热程序的高温电炉中,以80 ml/min的流速通入高纯氮气30 min,排尽电炉内的空气后,在高纯氮气保护下启动高温电炉,以5℃/min的升温速率升至指定温度后并恒温一段时间。程序在降温过程中仍然保持通入高纯氮气,待炉体降至室温后将装有炉渣的石墨坩埚取出,称重并在研钵中将炉渣磨成粉末,留作分析测试样品。

2.3. 实验仪器

本研究所用到的主要实验及分析测试仪器如表3所示。

2.4. 磷矿还原率的计算

P2O5的质量分数采用GB/T 1871.1-1995磷钼酸喹啉质量法 [10] 进行测量,磷矿还原率计算公式如式(6)所示:

(6)

其中,X为磷矿还原率,M为反应前混合样品中P2O5的质量,M1为反应后残渣中P2O5的质量。

3. 结果与讨论

3.1. 反应还原率的计算

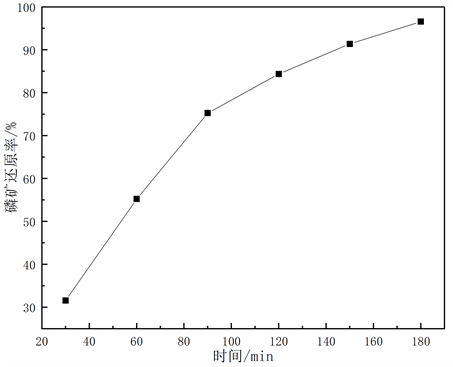

在高纯氮气保护下的高温电炉中,以P2O5含量为16.24%的云南晋宁低品位磷矿为原料,焦炭作为还原剂,分析纯二氧化硅作为助熔剂,在1250℃下,分别反应30、60、90、120、150、180 min,计算磷矿还原率,其变化如图1所示。

Figure 1. Change of phosphate rock reduction rate at different reaction time at 1250˚C

图1. 1250℃下不同反应时间磷矿还原率的变化

由图1可知,在反应时间从30 min延长到180 min时,磷矿的还原率从31.58%增加到了96.57%,因此在此条件下研究磷矿热解还原过程机理,可以较好的反映出磷矿热解还原反应整个过程的物相变化,进而得出热解还原过程中可能发生的反应方程式,完善反应机理。

3.2. 残渣状态分析

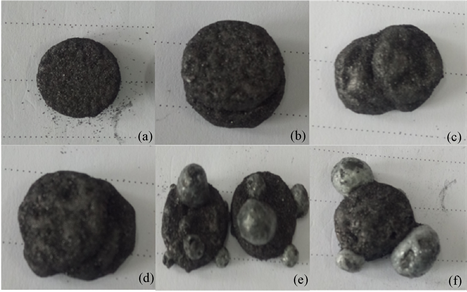

残渣的状态可以直观的反映出还原过程中的物态变化。在高纯氮气保护下的高温电炉中,以P2O5含量为16.24%的云南晋宁低品位磷矿为原料,焦炭作为还原剂,分析纯二氧化硅作为助熔剂,在1250℃下,分别反应30、60、90、120、150、180 min,反应结束冷却后的残渣表面形貌如图2所示。

由图2可知,反应时间不同,样品的熔融状态也不同:在反应时间为30~60 min时,样品形貌几乎没有变化,说明尚未出现熔融态,磷矿还原反应受限;反应时间为90~120 min,残渣表面有凸起部分,说明样品内部有一定程度的熔融状态;反应时间延长到150~180 min时,样品内部产生很多的熔融态物质,流动性大大大增强,冷却后的残渣表面形成坚硬的乳白色薄壳腔体,此时磷矿被很大程度的还原,与图1中反应时间为150~180 min时的高还原率相对应。

Figure 2. Residues after reaction at different reaction times: (a) 30 min, (b) 60 min, (c) 90 min, (d) 120 min, (e) 150 min, (f) 180 min

图2. 不同反应时间反应后的残渣:(a) 30 min,(b) 60 min,(c) 90 min,(d) 120 min,(e) 150 min,(f) 180 min

3.3. X射线衍射物相分析

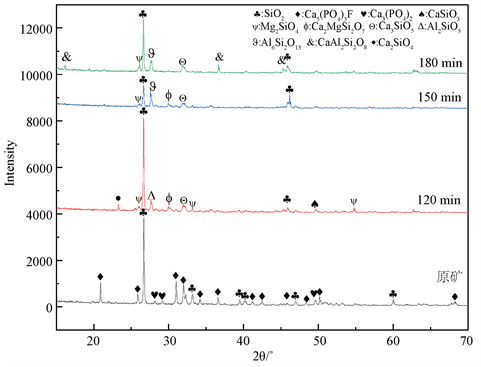

随着反应时间的延长,样品内部产生了由固相到液相的转变,为了进一步研究不同反应时间下的磷矿热解还原反应过程特性,采用德国Bruker公司生产的D8 Advance X射线衍射仪,以Cu靶Kα为射线源,射线波长为1.5418 nm,管电压40 kV,管电流40 mA,扫描角度2θ在10˚~90˚,对1250℃不同反应时间反应后的残渣进行XRD测试,结果如图3和图4所示。

由图3可知,原矿中主要物质是二氧化硅、氟磷酸钙和磷酸钙,说明磷矿中的含磷化合物并非全以氟磷酸钙的形式存在,还有少部分以磷酸钙的形式存在。随着反应时间的延长,氟磷酸钙和二氧化硅特征峰的数量和强度明显下降,且不断出现新物相的特征峰。反应30 min时,体系中出现了CaSiO3特征峰,说明磷矿中的主要含磷化合物Ca5(PO4)3F发生了脱氟反应生成磷酸钙,同时由于Ca3(PO4)2热解还原反应不彻底,CaO的生成量较少,而此时体系中SiO2过量,生成的CaO随即与SiO2结合生成CaSiO3和少量的Ca2SiO4。反应60 min时,含磷化合物的量进一步减少,Ca5(PO4)3F脱氟和Ca3(PO4)2碳热还原反应速率增加,体系CaO的量增加,与CaSiO3结合生成Ca2SiO4,XRD图谱中CaSiO3的特征峰数量下降,Ca2SiO4的特征峰数量增加 [11],且形成少量更加复杂的Ca3Si2O7硅酸盐。反应90 min时,Ca5(PO4)3F脱氟和Ca3(PO4)2热解还原反应速率持续增加,CaO与CaSiO3和Ca2SiO4结合形成Ca3Si2O7。XRD图谱中CaSiO3的特征峰和Ca2SiO4的特征峰数量都下降,Ca3Si2O7的特征峰数量增加。同时XRD谱图中出现MgSiO3和Ca3Al2O6特征峰。由于磷矿中含有氧化镁和氧化铝等金属氧化物,且反应90 min时样品内部已有熔融态存在,在熔融态物质的流动作用下,各物质之间的有效接触面积增加,SiO2和CaO与磷矿中微量的金属氧化物反应生成了MgSiO3和Ca3Al2O6。

Figure 3. XRD patterns of raw rock and residues at 30 minutes, 60 minutes, and 90 minutes at 1250˚C

图3. 原矿和1250℃下反应30、60、90 min后残渣的XRD图

Figure 4. XRD patterns of raw ore and residues at 120 minutes, 150 minutes, and 180 minutes at 1250˚C

图4. 原矿和1250℃下反应120、150、180 min后残渣的XRD图

由图4可知,反应进行到120 min时,XRD谱图中MgSiO3的特征峰消失,出现Mg2SiO4特征峰,这是因为形成的MgSiO3又与MgO结合。由于样品内部流动性很好,SiO2与Al2O3结合形成Al2SiO5,因此XRD谱图中出现了Al2SiO5特征峰。反应进行到150和180 min时,XRD谱图中特征峰数量减少,Al2SiO5特征峰消失,出现Al6Si2O13特征峰,说明随着流动性的增强,Al2O3和SiO2之间形成了难熔物莫来石。Mg2SiO4特征峰数量减少,形成了更加复杂的Ca2MgSi2O7 (镁黄长石)和CaAl2Si2O8 (钙长石)。同时观察到硅酸盐的特征峰在磷矿热解还原反应的全程都存在,也说明影响磷矿热解还原反应历程的是二氧化硅和氧化钙的含量,并非磷矿中的微量金属氧化物,但是磷矿中的微量金属氧化物可以影响样品的熔融状态,与二氧化硅和氧化钙结合形成各种硅酸盐物质。

3.4. 反应历程分析

磷矿热解还原反应过程复杂,涉及许多副反应的发生,在上述XRD物相分析的基础上,结合FactSage热力学软件,对反应过程中可能发生的化学反应进行热力学验证,见表4,结果如下:

Table 4. Possible chemical reactions during the reaction

表4. 反应过程中可能存在的化学反应

由以上分析可知,不同配比硅酸盐化合物的生成和反应,在磷矿热解还原反应的全程都有参与。磷矿中的微量金属氧化物与二氧化硅和氧化钙一起参与熔融态流动液相的形成,并不改变磷矿热解还原反应历程。氟磷酸钙在助熔剂二氧化硅的作用下,首先发生脱氟反应生成磷酸钙和硅酸钙,同时氟以四氟化硅的形式逸去;生成的磷酸钙在还原剂焦炭的作用下被还原成磷单质,同时生成氧化钙固体和一氧化碳气体;磷酸钙被还原阶段生成的氧化钙与二氧化硅结合,生成不同组成的硅酸盐化合物。

4. 结论

本文对低品位磷矿热解还原反应过程机理进行了研究。在1250℃下首先计算了磷矿的还原率;其次对反应结束后的残渣状态进行了直观研究,并且利用X射线衍射技术进行了不同反应时间下的物相分析;最后结合FactSage热力学软件对反应过程中可能发生的化学反应进行了理论验证,得出以下结论:

1) 氟磷酸钙的脱氟反应是磷矿热解还原反应的第一步,形成磷酸钙和硅酸钙,也是整个反应的控制步骤;磷酸钙被还原剂还原为磷单质,此过程伴随氧化钙和一氧化碳的生成;氧化钙可与二氧化硅结合,生成不同组成的硅酸盐化合物;

2) 硅钙比的增加有利于氟磷酸钙脱氟反应的进行,从而提高磷矿还原率。但二氧化硅过量时,更易与磷矿中的氧化铝结合形成难熔物莫来石,不利于熔融液相的形成,造成磷矿还原率下降;

3) 磷矿热解还原反应历程可概括如下:

Ca5(PO4)3F + SiO2 → Ca3(PO4)2 + CaSiO3 + SiF4 (控制步骤)

Ca3(PO4)2 + 5C → 3CaO + P2 + 5CO

xCaO + ySiO2 → CaxSiyO(x+2y)

致谢

感谢武汉工程大学化工与制药学院提供的科研平台。

基金项目

感谢国家自然科学基金(No.51474160)的大力支持。