1. 引言

高锰钢是铁基耐磨材料中的代表产品,在耐磨行业占有重要地位,其在高应力、高冲击载荷的工作环境下表现出极其优秀的抗磨能力的同时,还具有优良的韧性和形变硬化能力,不仅安全可靠,并能长时间使用,因而耐磨高锰钢被广泛应用于采石、采矿、破碎、挖掘、铁路等行业 [1] [2]。高锰钢需要经过适当的热处理工艺后,才能具备理想的机械性能,达到耐磨材料使用标准。1882年,英国人R. A. Hadfield发明了奥氏体高锰钢,并且发现将高锰钢加热到1832℉后,再放到水中冷却处理,能够提高高锰钢的韧性,这一方法经过人们的不断研究和改进,一直沿用至今 [3] [4]。近年来,随着高锰钢产品的更新和多样化,高锰钢的热处理工艺的改进也越来越受到人们重视。本文简要介绍了高锰钢的基本常识,并重点综述了几种高锰钢的热处理工艺,为耐磨高锰钢行业提供一定的参考。

2. 高锰钢的基本认识

高锰钢一般指Mn含量10%以上的合金钢,经过多年的发展,其化学成分已经趋于稳定。根据我国最新制定的行业标准《JB/T 6404-2017大型高锰钢铸件技术条件》,高锰钢铸件的化学成分大致为:W(C) = 0.9%~1.35%、W(Mn) = 11%~19%、W(Si) = 0.3%~0.9%、W(P) ≤ 0.06%、W(S) ≤ 0.04%。与国际标准《ISO 13521:2015 Austenite manganese steel castings》所规定的奥氏体锰钢铸件成分基本相同,大致为:(C) = 0.75%~1.35%、W(Mn) = 11%~19%、W(Si) = 0.3%~0.9%、W(P) ≤ 0.06%、W(S) ≤ 0.045%,德国,英国等国家也纷纷采用的该标准。可见目前高锰钢的化学成分得到了世界的广泛认同。

铸态高锰钢的组织为奥氏体基体,碳化物沿着奥氏体晶界分布,另外还存在少量珠光体,这个状态下的高锰钢脆性较大,无法直接使用。经过一定热处理工艺消除铸态组织后,可以得到单一奥氏体组织,高锰钢的耐磨性能就是建立在奥氏体组织加工硬化能力之上的。当高锰钢工件受到较大的冲击载荷时,磨损层发生加工硬化,工件表面硬度大幅提升,可达到HB500以上 [5] [6]。至于高锰钢奥氏体组织加工硬化的机理,多年以来一直受到国内外学者的广泛研究,并先后提出了形变诱发马氏体相变硬化说、孪晶硬化说、位错硬化说、动态应变时效硬化说、Fe-Mn-C原子团硬化说等多种假说,但是没有一种假说能够充分、完善地解释高锰钢的加工硬化现象 [7] [8] [9] [10] [11]。这一问题目前乃至将来仍是高锰钢研究的热门问题。

3. 高锰钢的热处理工艺

高锰钢的热处理目前仍是以水韧处理或时效处理为主,但在实际生产中,因工艺特殊要求或生产条件限制,传统热处理方法不能得到需要的高锰钢性能,所以人们对热处理工艺不断进行改进和完善,开发出了一些新型的高锰钢热处理工艺,如高压热处理、高温形变热处理等。

3.1. 传统热处理工艺

3.1.1. 水韧处理

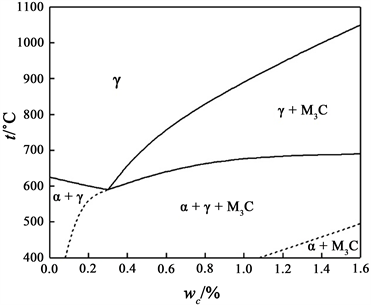

水韧处理是高锰钢传统的热处理方式,即将工件加热到一定温度保温,然后放入水中快速冷却。根据图1所示的Fe-Mn-C三元相图,保温温度需大于900℃才能得到单一的奥氏组织,一般为1000℃~1100℃,温度过低不利于碳化物溶解,过高容易导致过烧,对于合金化高锰钢,该温度可适当提高 [12]。经过该处理后,高锰钢力学性能得到明显改善 [13]。由于高锰钢的导热系数很低,热膨胀系数很大,在加热过程中很容易产生热应力,加之铸件本身存在的铸造应力,使得高锰钢铸件在热处理过程中极易开裂,尤其对于结构复杂,壁厚差距过大的大型件更是如此 [14]。因此,针对不同形状的工件,往往会制定不同的热处理工艺参数。

Figure 1. Fe-Mn-C ternary phase diagram (Mn 13%) [15]

图1. Fe-Mn-C三元相图(Mn 13%) [15]

Figure 2. Conventional water toughening curve of high manganese steels [16]

图2. 高锰钢常规水韧处理曲线 [16]

对于简单小型件,不需要均温过程,一般可在高温下(<750℃)直接入炉,并快速升温至1000℃~1050℃保温。对于复杂中等件、简单大型件,如壁厚超过40 mm的履带,入炉温度不宜过高(<400℃),升温速率要放缓到50~70℃/h,并且加热到600℃~700℃时,可按1.5 min/mm均温一段时间,能够消除铸造应力,防止工件开裂。由于高温下高锰钢的导热性能有所改善,故均温后可重新以大于100℃/h的速率升温至固溶温度 [16] [17]。水韧处理一般的工艺曲线如图2所示。

对于复杂、特殊或厚薄悬殊较大的大型件,则没有固定的水韧方式,需要根据实际生产条件和限制来制定热处理工艺,例如太原钢铁集团有限公司峨口铁矿使用的颚式破碎机齿板,重3~5 t,厚度210~390 mm,是典型的大、重复杂件,在<400℃先进行均温,再以65℃/h升温,升至650℃~680℃时再次均温,最后以100℃/h升至淬火温度,并以1.5~1.8 min/mm进行保温,水韧后得到单一奥氏体组织 [17]。

为了保证碳化物充分溶解,水韧处理过程中必须保温足够的实间。根据生产经验,保温时间一般可根据公式1进行确定 [15]。

(1)

式中:t为保温时间,单位h;d为铸件的最大壁厚,单位mm;C、Si分别为钢中C、Si的质量分数。

3.1.2. 时效处理

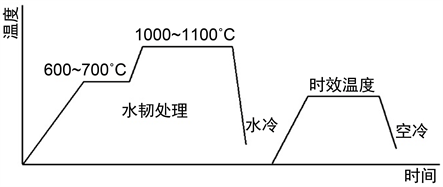

时效处理也是高锰钢常用的热处理工艺,通常与水韧处理结合使用。高锰钢在水韧处理后韧性提高,但是表面硬度有所降低,在低、中应力载荷下工作时,又不能充分发挥其加工硬化特性,使得高锰钢耐磨性大打折扣。故在水韧处理之后对高锰钢进行时效处理,使碳化物重新析出并以沉淀相的形式弥散分布于奥氏体基体上,从而提高水韧后高锰钢的硬度,改善其综合力学性能 [18]。时效处理工艺曲线如图3所示。

Figure 3. Aging treatment curve of high manganese steels [16]

图3. 高锰钢时效处理工艺曲线 [16]

时效温度是影响高锰钢时效处理的关键因素,有文献 [19] 研究表明,若时效温度过低,沉淀相的析出不够,将导致强化不充分;若温度过高,碳化物析出过多,又会影响高锰钢冲击韧性,只有严格控制时效温度,才能获得良好的综合性能。李威 [20] 等人对合金化高锰钢的时效温度作了研究,结果表明:高锰钢经时效后,在奥氏体晶粒内部出现了大量弥散分布的碳化物沉淀相,当时效温度为350℃时,高锰钢的抗拉强度、屈服强度、耐磨性、冲击韧性都得到提高,具有十分理想的综合性能,随着时效温度继续升高,其使用性能反而降低。

3.1.3. 节能热处理

节能热处理就是利用高锰钢铸件的余热进行保温后直接水淬的热处理工艺,工艺曲线如图4所示。该方法省略了水韧处理重新升温的过程,不仅简化了热处理工艺,缩短了生产周期,还减少了能耗,降低了生产成本,具有很好的经济效益,马壮 [21] 等人比较了常规水韧和节能水韧处理下高锰钢的性能,发现两种处理方式下,高锰钢的力学性能差别并不大,并且能够降低30%左右的生产成本。

Figure 4. Direct water toughening curve of high manganese steel castings [21]

图4. 高锰钢铸件直接水韧处理工艺曲线 [21]

节能热处理工艺早在上世纪八九十年代就已经出现,但是由于生产设备落后,高温下操作困难,难以控制铸件水韧后质量等因素,并没能得到大范围推广 [22]。随着机械化、自动化、智能化生产的不断进步,节能热处理工艺如今得到了很好的推广应用。江西德兴铜矿机械铸造公司利用节能热处理方法生产1500吨高锰钢,每年因降低成本带来的综合经济效益可达到80万元以上 [23]。

3.2. 新型热处理工艺

3.2.1. 高压热处理

高压技术对于材料科学的研究具有十分重要的意义,目前,高压技术主要应用于超导、超硬、光电等功能新材料的开发和制备,以及高压下的非晶转变、金相相变等研究 [24]。近年来,高压技术被逐渐应用于金属材料的热处理中,有关高压热处理工艺的研究也渐渐得到人们的关注。根据文献 [25] [26] 报道,在高压条件下进行热处理,能有效提高金属材料的致密性,细化金属材料组织,改善其使用性能。有关高压热处理在耐磨高锰钢应用上的研究还鲜有报道,李媛媛 [27] 等人在高锰钢水韧处理之后,又进行了4 GPa压力下500℃ × 15 min的高压热处理,研究发现固溶态高锰钢在高压热处理后仍然保持了单一的奥氏体组织,但是奥氏体晶粒内出现了大量的孪晶和位错滑移带,强化了高锰钢基体,使其硬度较固溶状态下提高了1.5倍。可见高压热处理对改善高锰钢性能起到了重要作用,是将来高锰钢热处理工艺研究的一条新途径。

3.2.2. 高温形变热处理

高温形变热处理是将塑性变形工艺与传统热处理工艺相结合的一种复合工艺,它将形变强化与固溶强化相结合,从而改善金属材料的组织形貌,提高力学性能,是金属材料强韧化的一种重要手段 [28]。目前人们也在探究将此种工艺应用于耐磨钢的可能性,王琳 [29] 等人对耐磨高锰钢的高温形变热处理进行了研究,结果发现,将高锰钢在1050℃下压缩变形25%后,再进行水韧处理工艺,与直接水韧处理的高锰钢性能相比,其抗拉强度、断后伸长率、冲击韧性分别提高了32%、60%、46%,并且得到了更加致密细小的组织,孔洞类缺陷也明显减少。但是由于铸造高锰钢热变形温度范围窄,变形能力较差,在实际工艺生产中难以控制变形温度与变形量。故要大范围工业化地应用此工艺对高锰钢进行热处理,还需要更进一步的研究。

4. 结论

1) 耐磨高锰钢的使用有十分悠久的历史,经过多年的发展,高锰钢的热处理工艺已经趋于成熟。如何改善工艺,在保证高锰钢使用性能的基础上降低生产成本,减少能耗是目前高锰钢热处理工艺研究的重点。

2) 目前工业上常用的高锰钢热处理工艺还是以水韧处理、时效处理、节能热处理等传统热处理方式为主。高压热处理、高温形变热处理等新型热处理工艺对改善高锰钢性能有着积极的作用,但要进一步应用于工业生产,还需要更进一步的研究。

3) 随着新型合金化高锰钢以及超高锰钢研究的不断深入,新型耐磨锰钢的应用是未来耐磨材料研究的主要发展趋势,改进传统高锰钢热处理方式,为新型耐磨锰钢制定合理的热处理工艺将是今后高锰钢热处理工艺的重要研究方向。

基金项目

广西科技重大专项(桂科AA18242001)。

NOTES

*通讯作者。