1. 引言

实际在役的铁磁构件均处在一定的磁场环境中受到不同的循环疲劳应力的作用,当对铁磁材料施加外应力以致出现缺陷时,铁磁材料内部的微磁特征会有什么变化?许多学者对应力作用下铁磁材料缺陷处的磁场强度即应力致磁现象进行了研究 [1] [2] [3] [4],但是对于应力致磁的机理以及应力致磁的外部和内部条件还缺乏系统研究,对磁场和应力的耦合作用还只限于二者共同作用下缺陷或应力集中区外在磁现象的研究。本文从铁磁材料内部微磁特性变化出发,研究受力铁磁构件的磁特性与其受力状态之间的变化规律,找到外应力与材料磁化场的相互作用导致缺陷微磁泄漏场的原因,对实现铁磁构件缺陷微磁检测具有重要意义。

2. 应力与磁化场的相互耦合作用

在材料磁化场和机械变形之间存在着一种耦合效应,并且这种效应取决于相对于晶轴的磁化方向,因此应变对磁化方向的影响是通过二者之间的耦合来起作用的。应力与磁化场的相互耦合作用可以从磁致伸缩方程得出 [5]:

(1)

当外磁场

时,由于没有磁致伸缩效应,所以磁致伸缩应力常数张量的转置

为零,因此磁致伸缩应力常数张量

,这时,磁化强度

,即单纯应力不产生净磁场。只有在一定的H下,应力

才能产生磁感应强度

。即应力致磁效应是在外磁场存在下改变铁磁材料的磁化过程,这也说明缺陷微磁现象离不开地磁场。

3. 外应力作用下的应力能与磁化方向之间关系

对于各向异性材料,相对于磁化方向的各向异性磁致伸缩应变可用下式表示 [6]:

(2)

应变与磁化方向夹角θ对应变ε的影响关系(假设此致伸缩系数

)如图1所示。其中与磁化方向平行的应变最大,与磁化方向垂直的应变反向最大。

4. 应力对磁化过程的影响

样品形状的微小变化就会引起由能量表面所规定的磁化过程非常大的变化,应力作用下铁磁材料微磁性能的变化表现在对其磁化过程的影响 [7]。

Figure 1. The relation between the direction of magneting field and strain

图1. 磁化方向与应变的关系

考虑铁磁材料的表面,如图2所示,磁化强度M保持在铁磁材料的表平面内,其单轴各向异性能为

,

为磁化方向与外磁场方向之间的夹角,在垂直于易磁化轴EA方向上存在磁场H,并沿着垂直于易磁化轴EA方向施加应力

。

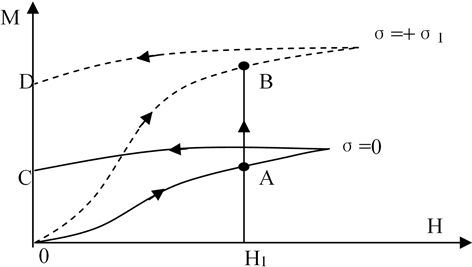

在外磁场和不同应力作用下的材料的磁化曲线 [8] [9] [10] 如图3所示。

Figure 2. The influence of the direction of strain to magnetization

图2. 应变方向对磁化过程的影响

Figure 3. Magnetization curve under stress

图3. 应力作用下的磁化曲线

根据能量最小原则,从应力作用下的磁化曲线可得外磁场存在时,应变对磁化过程的影响:

1) 当不存在外磁场时,不论应力如何,磁化仍然返回到零。即应力致磁效应是在外磁场存在下改变铁磁材料的磁化过程。如图3中所示,实线与虚线相交于原点,即应力不产生净磁场。

2) 当外磁场存在时,应力引起的磁弹性能决定了磁化的难易程度,对于各向同性的正磁致伸缩材料,张力(

)使得磁化过程更容易。

3) 施加在磁致伸缩材料上的应力诱发了一个倾向于磁化方向转动的应变,形成力磁耦合,使磁化方向朝着应力增大方向移动。

5. 材料拉伸与微磁特性检测实验

为了观察拉伸过程中材料表面的微磁特性变化,进行以下实验:

1) 采用线切割技术在同一件淬火处理的30CrMnSi材料上取得长100 mm,宽10 mm,厚2 mm的样品共三件,分别预置微缺陷并标定位置,编号为CMS_0,CMS_1,CMS_2。

2) 对样品进行表面精磨,抛光。表面光洁度为Ra = 0.1 um,表面粗糙度为Rz = 0.4 um。

3) 分别对三件样品进行无拉伸、弹性拉伸和屈服拉伸试验,之后采用JLY-1B智能微磁裂纹检测仪进行检测,记录检测结果。

4) 对拉伸后试件将含标定缺陷区切割出10 mm × 10 mm试件,将切割后样品运用NanoScope5磁力显微镜进行磁畴观察实验,分析其微磁特性变化。

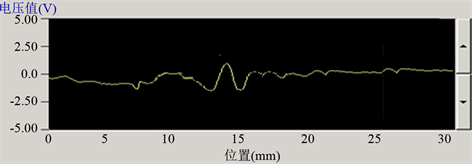

5.1. 无拉伸实验

对样品CMS_0进行微磁检测和磁畴观察结果如图4和图5所示。其中图5(a)所示是试件表面形貌图,图5(b)是试件表面的磁畴分布图。

Figure 4. Micromagnetic testing signal for 30CrMnSi

图4. 30CrMnSi微磁检测信号

Figure 5. Distribution of physiognomy and magnetic domain in the surface of 30CrMnSi

图5. 30CrMnSi表面的形貌和磁畴分布图

由检测结果可以看出,除了预置微缺陷处出现较强的微磁变异信号外,还有许多较小的类似缺陷的微磁信号,这是由于材料制备过程中产生的应力分布不均或杂质引起的。从磁畴观察结果表明,在地磁环境下,铁磁构件表面的磁畴结构分布与表面几何形貌基本相同,难以分清哪里是真正缺陷区域。图5中蓝框所示区域为已知标定缺陷区域位置。

5.2. 弹性拉伸实验

Figure 6. Micromagnetic testing signal for 30CrMnSi after elastic pull

图6. 30CrMnSi弹性拉伸后微磁检测信号

Figure 7. Magetization field in the surface of 30CrMnSi after elastic pull

图7. 弹性拉伸后30CrMnSi表面的磁化场

对CMS_1试件在WE-1000表盘液压式万能试验机上进行三次弹性拉伸,拉伸力分别为8 KN、7.5 KN、7 KN。微磁检测和磁畴观察结果如图6和图7所示。其中图7(a)为试件表面形貌图,图7(b)为试件表面磁畴分布图,图7(c)为试件表面磁化强度分布图。

由检测波形可以看出,由于施加弹性应力,微裂纹区域微磁场有增大趋势,但是,由于是弹性拉伸,微磁结点是可逆的,所以,拉伸力卸载后,微磁检测效果不明现,微磁检测信号强度基本与没有拉伸情况下相同。由磁畴观察结果表明:在应力较小时,出现位错、滑移,在地磁作用下畴壁发生位移和转动,在微裂纹边缘区域出现磁荷聚集,产生可逆磁畴结点,由于畴壁势垒较弱,导致磁荷分布具有随机性,聚集程度较弱,缺陷区磁化场强度(图7(c)中蓝色箭头和红色箭头所指方向为微裂纹边缘上端和下端的磁化场方向)较小。

5.3. 屈服拉伸实验

对CMS_2在WE-1000表盘液压式万能试验机上进行屈服拉伸,施加拉伸力分别为8.2 KN,15.3 KN,11.9 KN。微磁检测和磁畴观察结果如图8和图9所示。其中图9(a)为试件表面形貌图,图9(b)为试件表面磁畴分布图,图9(c)为试件表面磁化强度分布图。

Figure 8. Micromagnetic testing signal for 30CrMnSi after fracture pull

图8. 30CrMnSi屈服拉伸后微磁检测信号

Figure 9. Magetization field in the surface of 30CrMnSi after fracture tension

图9. 屈服拉伸后30CrMnSi表面的磁化场

由检测结果可以看出,由于施加拉力较大,微裂纹区域的微磁信号强度区别于一般的应力集中区域的微磁信号强度明显增大。屈服拉伸后的磁畴观察结果表明:当受力较大时,晶格发生不可逆变化,使磁畴结构破坏,形成新的畴壁,形成不可逆磁畴固定结点。畴壁势垒的磁状态不可逆变化在工作载荷消除后还会保留,除非另外施加强磁场或外应力,产生定向磁场源,其磁化场强度较强,使缺陷对外显示较强微磁场现象。

6. 结论

通过对外应力与铁磁材料微结构内磁化强度的相互作用及拉伸实验研究,可以得出如下结论:

1) 单纯应力不产生净磁场,应力致磁效应是在外磁场存在下改变铁磁材料的磁化过程。

2) 应力对铁磁材料微磁性能的影响是通过改变材料内部磁畴结构来实现,应力对磁化强度方向的影响,使得磁化强度的方向不能任意取向,在平面应力状态下,磁化方向始终沿着主应力方向为易磁化方向。

3) 施加在磁致伸缩材料上的应力诱发了一个倾向于磁化方向转动的应变,形成力磁耦合,使磁化方向朝着应力增大方向移动。应力较小时,产生可逆磁畴结点,受力较大时,磁畴结构破坏,形成不可逆磁畴固定结点,畴壁势垒的磁状态不可逆变化在工作载荷消除后还会保留,在裂纹磁畴区形成附加磁极,形成泄漏磁场,产生缺陷微磁特征信号,据此可实现缺陷微磁检测并判别缺陷的类型、大小。