1. 引言

我国煤炭资源丰富,但是煤层赋存环境复杂,尤其煤层上方覆盖厚硬顶板,会给工作面开采带来冲击地压或者瓦斯异常涌出问题 [1] [2]。因此,对于厚硬顶板工作面,首先要考虑如何处理顶板,使其随采随冒,这样不但可以减少采场周围的应力集中,消除荷载源,对于冲击地压治理起到减震消能作用;同时,可以避免大面积悬顶,减小采空区瓦斯存储空间,防止顶板突然垮塌造成的瓦斯异常涌出 [3] [4]。顶板弱化预裂要超前工作面采掘活动完成,顶板预裂后,破坏了采场周围应力场和裂隙场 [5]。而摸清采掘过程中应力场及裂隙场演化特征是防冲卸压钻孔及瓦斯抽采钻孔布置的基础和关键。传统的应力场分析方法主要通过安装应力计和矿用压力表等方式来解决;裂隙场分析主要通过钻孔窥视等。这些观测方式都只能实现点式观测,不能形成连续的应力场及裂隙场。随着计算机的发展,数值模拟已成为解决工程问题的关键手段。因此,运用数值模拟研究厚硬顶板预裂弱化后煤岩层应力演化及采动裂隙发育规律非常重要.从而对冲击地压与瓦斯开展针对性治理提供依据。

众多学者对工作面采掘过程中应力场及裂隙场分布进行了深入的研究。钱鸣高院士等 [6] [7] [8] [9] 基于关键层理论,数值模拟等方法提出了“O”型圈理论,并分析了关键层的煤岩破断规律;2004年,刘泽功等 [10] [11] 利用相似模拟和数值计算的方法,研究了裂隙发育机理和岩层垮落特征;2004年,浦海,缪协兴 [12] 利用RFPA数值模拟软件分析了在开采条件下,覆岩冒落的过程,并将位于破碎冒落带的覆岩再划分为压实稳定区、结构支撑区、自然堆积区;石必明等运用RFPA数值模拟保护层开采煤岩破裂特征 [13];刘桂丽等运用UDEC4数值模拟了采空区上方裂隙发育情况 [14];郝志勇等运用UDEC数值模拟分析了保护层开采覆岩移动规律 [15]。综上所述,许多学者对于煤层开采应力场及裂隙场分布及演化做了大量的研究,成果丰硕,确保了煤矿安全高效开采。但是对于厚硬顶板弱化后煤岩层应力演化特征及上覆岩层裂隙演化特性进行研究的还鲜有报道。因此,笔者以神新公司宽沟煤矿I010202工作面为工程背景,利用UDEC数值模拟,对厚硬顶板弱化后,煤岩层应力及裂隙演化特征开展研究。

2. 研究区概况

神新公司宽沟煤矿为多煤层开采,目前开采B2煤层,平均埋深为420 m。该煤层上部覆盖20 m坚硬砂岩顶板,经冲击倾向性鉴定,顶板具有强冲击倾向性,煤层和底板具有弱冲击倾向性。煤层厚度平均为9.5 m,倾角平均14˚煤层瓦斯含量为2.35~5.8 m3/t。该煤层开采过程中,由于受到厚硬顶板影响,冲击地压及瓦斯涌出异常制约了该煤层的安全高效开采。通过宽沟煤矿不断摸索,逐渐形成了“顶板超前预裂 + 高位钻孔瓦斯抽采”的灾害治理模式。即在工作面顺槽沿走向每10 m,布置一组超前爆破孔,处理厚硬顶板,爆破超前工作面50 m完成;顺槽每50 m布置一组高位钻孔抽采采空区瓦斯。

3. 开采模型的建立

3.1. 模型建立

为研究顶板弱化前后应力场及裂隙场分布特征及演化规律,本次模拟以机采高度3.2 m,放煤高度6.3 m的B2煤层I010202工作面为工程背景。模型走向长度350 m,垂直高度109 m,模拟采深为420 m。采用UDEC数值模拟软件,建立水平走向平面数值模型,并忽略倾角的影响。同时,在开采煤层及厚硬顶板中布置测点,以此来监测煤层开采过程中应力演化特征和位移变化特征。根据矿井资料,数值模拟模型中岩层的力学参数如表1所示。

Table 1. Mechanical parameters of coal and rock layers

表1. 煤岩层力学参数

3.2. 边界条件及模拟方案

根据计算模型的实际赋存条件,本模型的边界条件为:左右边界固定,下部边界固定,上部施加9.2 MPa应力载荷。构建的原始模型和数值模型如图1、图2所示。

为对比顶板弱化前后的应力场及裂隙场演化特征。煤层分两次开挖,第一次对顶板不做处理,第二次对顶板弱化处理。每次开挖都是一次采全高,从模型左侧50 m开始开挖,开挖步距为5~20 m不等,开挖160 m结束,采用全部垮落法管理顶板。

4. 开采应力与裂隙演化特征分析

模型经过528880步计算收敛平衡,根据UDEC离散元软件数值模拟结果,利用软件图片提取功能分别提取应力分布图片和位移云图分布图片,选取不同开挖距离下的采动应力和位移分布图,主要分析采动应力场和裂隙场分布特征和演化规律。

4.1. 应力场演化特征

根据实施顶板弱化数值模拟结果可知。随着采场工作面推进到15 m,原岩应力状态受到扰动,引起釆空区围岩应力重新分布,在开切眼和前方支撑煤壁处出现应力集中,煤壁前方6 m处最大压应力达到11.65 Mpa,应力集中系数为1.4,超前支承压力影响较为明显的区域为面前16 m。

随着采场工作面推进到30 m,开挖后距离煤壁2 m处垂直应力减小到5.72 Mpa,4 m处降低到7.25 Mpa。说明该应力下降区域出现了塑性变形,以塑性变形的方式消散了一部分垂直应力。在垂直应力增大区出现了峰值点,距离煤壁6 m处,增至15.17 Mpa,应力集中系数超过1.2。影响较为明显的区域为面前26 m。

随着采场工作面推进到45 m,支承压力最大值15.92 Mpa。影响较为明显区域为35 m范围。

随着采场推进至60 m,在距离煤壁8 m处出现应力峰值区,最大压应力为18.3 Mpa,应力集中系数至2.2,影响较为明显的区域为40 m范围。

综上所述,研究分析了开挖15 m,30 m,45 m以及60 m的垂直应力分布情况,可以得出以下超前支承压力演化规律。

在一定的开挖距离内,随着开挖距离的增加,工作面煤壁前方超前支撑应力下降区域范围逐渐变大,并且塑性变形破环程度越高。超前支承压力峰值点逐渐往煤层深部前移,影响范围越来越大。并且影响比较明显的区域虽然随着开挖距离逐渐变大,但该区域的增大速率却越来越小,可以看出在开挖足够长的距离之后,超前支承压力变化明显区域趋于一个较为稳定的值。

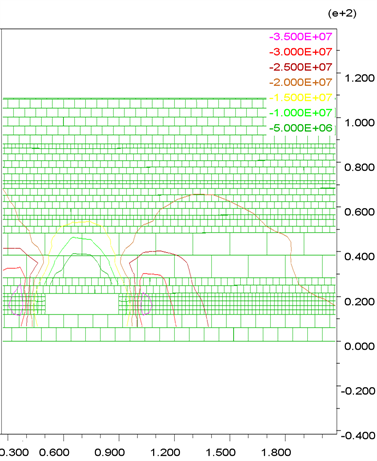

为比较顶板弱化前后,应力场分布特征,分别提取了弱化前、后开挖40 m时的应力垂直应力分布图,如图3、图4所示。由图3可知,未实施顶板预裂爆破,最大应力值为35.83 Mpa,距离煤壁10~15 m处,应力集中系数1.83;由图4可知,实施顶板预裂后,应力峰值区向煤体深部转移10 m,应力峰值为15.37 Mpa

Figure 3. Vertical stress distribution diagram when the roof is not weakened and mined 40 m

图3. 顶板未弱化开采40 m时垂直应力分布图

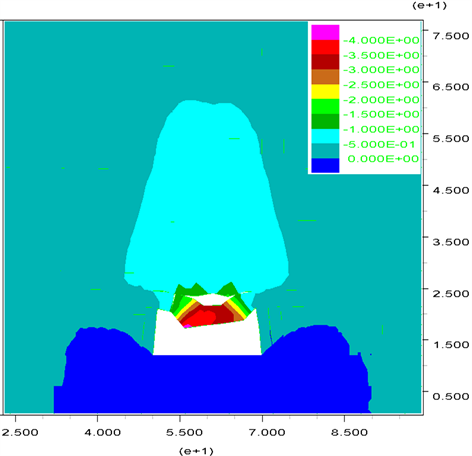

Figure 4. Vertical stress distribution diagram after mining 40 m after weakening

图4. 弱化后开采40 m时垂直应力分布图

UDEC数值模拟应力场演化结果表明,采取顶板弱化措施以后,可有效减小采场周围的煤体应力集中,并使得高应力向煤体深部转移,采空区后方顶板及时垮落,能够有效避免因大面积悬顶带来的冲击地压及瓦斯异常涌出灾害问题。

4.2. 裂隙场演化特征

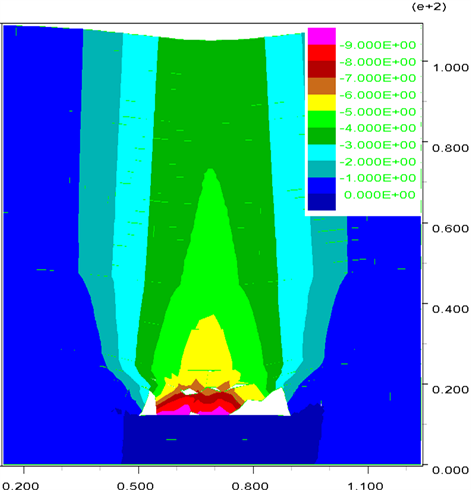

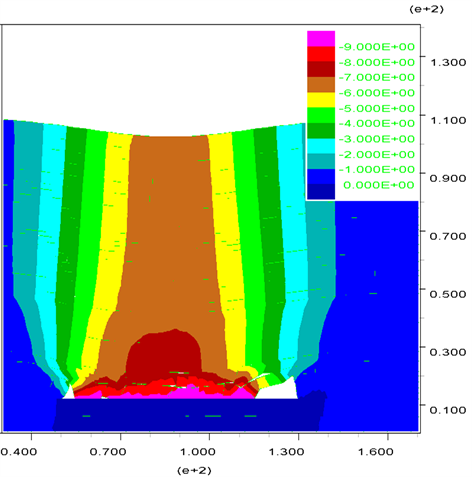

鉴于篇幅限制,笔者只提取了厚硬顶板弱化后煤层开采20 m,40 m,60 m,80 m时的垂直位移分布云图,如图5~8所示,通过煤岩层位移变化分析裂隙演化特征。从图5~8中可以看出,随着工作面的不断推进,采场周围裂隙场不断演化。从竖直方向看,顶板超出其垮落极限后,就会发生垮落,裂隙带不断向上扩展,最终在竖直方向上形成垮落带,裂隙带及弯曲下沉带。

由图5分析得知,开挖20 m距离的条件下,由于直接顶强度较低,但未达到极限垮距,直接顶并未垮落,而与基本顶之间出现离层裂隙。最大离层高度为距离煤层底板16.5米。

由图6分析可知,随着开挖距离的不断增大,覆岩在自重作用下大范围下沉,垂直位移呈现从下到上,从中间到两侧逐渐减小的趋势。直接顶负重超过其岩层的抗拉极限,出现垮落,最大垮落高度为距离煤层底板16.5,厚硬顶板受到拉应力影响,开始弯曲下沉,裂隙不断发育,最大离层高度是距离煤层底板26.5 m。

由图7~8分析可知,随着开挖距离的不断加大,覆岩形成“砌体梁”结构,并做周期性垮落运动。采空区中部垮落覆岩与垮落矸石发生挤压作用,裂隙发生闭合。而开切眼侧与工作面侧附近区域的破断裂隙沿着破断角继续向上发育。

根据上述数值模拟结果可知,工作面正常回采阶段,冒落带及裂隙带高度分别为16.5 m和26.5 m,这位瓦斯抽采钻孔布置提供了依据。

Figure 5. Cloud image of vertical displacement when excavating 20 m

图5. 开挖20 m时垂直位移云图

Figure 6. Cloud image of vertical displacement when excavating 40 m

图6. 开挖40 m时垂直位移云图

Figure 7. Cloud image of vertical displacement when excavating 60 m

图7. 开挖60 m时垂直位移云图

Figure 8. Cloud image of vertical displacement when excavating 80 m

图8. 开挖80 m时垂直位移云图

5. 现场验证

I010202工作面开采初期,未对顶板进行处理,煤墙片帮严重,三条顺槽超前段受矿压影响,巷道有明显变形,且煤炮频繁,隅角瓦斯积聚,体积分数多在0.7%~0.8%,隅角瓦斯难以得到有效管控。施工的高位钻孔抽采浓度为1.3%~1.5%,抽采量为0.8~1.6 m3/min,抽采浓度和抽采量都比较低。通过面前安装的应力计显示,最大应力在面前10 m,最大为13.15 MPa,应力集中系数1.51。

为确保安全生产,解决厚硬顶板不能随采随冒问题,在I010202工作面开展顶板预裂爆破,在工作面上顺槽、工艺巷及下顺槽每10 m施工一组顶板爆破孔,每组3个孔,呈扇形布置,超前工作面50 m完成爆破。工作面回采过程中,通过应力观测最大应力值在面前25 m处,应力值为7.32 MPa,应力集中系数为1.13。

I010202工作面每50 m布置3个长高位钻孔,拦截工作面下部采空区瓦斯,上顺槽每5 m布置2个短高位钻孔,抽采采空区瓦斯,终孔位置布置在煤层底板以上26~30 m。通过抽采钻孔合理优化,顶板预裂后,高位钻孔有效沟通了采空区,瓦斯抽采浓度2.6%~3.7%,瓦斯抽采量3.9~5.1 m3/min。

通过数值模拟分析,掌握了顶板弱化后应力场及裂隙场分布及演化特征。在此基础上采取针对性的措施优化调整,确保顶板随采随冒,减少采场周围应力集中,瓦斯抽采钻孔和采空区有效沟通,使得上隅角瓦斯浓度不超过0.5%,回风流瓦斯浓度不超过0.2%,工作面无6次方以上大能量发生,确保了工作面的安全回采。有效缓解了该矿的冲击地压及瓦斯涌出异常问题,确保了工作面的安全回采。

6. 结语

通过UDEC数值模拟对宽沟煤矿I010202厚硬顶板弱化后应力场及裂隙场演化特征分析表明:

1) 顶板采取弱化措施后,有效减少采场周围应力集中程度,使高应力向煤体深部转移,此为冲击地压防治参数优化调整提供依据。

2) 通过分析煤岩层位移情况,煤岩层裂隙呈现从下到上,从中间到两侧逐渐减小。确定了冒落带及裂隙带高度分别为16.5 m及26.5 m。这为瓦斯抽放孔优化布置提供了依据。

3) 厚硬顶板弱化后,顶板及时垮落,周期来压增大,但是强度减小,有效缓解了了冲击地压及瓦斯异常涌出灾害程度。

4) 研究结果进一步明确了厚硬顶板弱化后应力场与裂隙场演化特征,为工作面冲击地压与瓦斯灾害治理提供了一定的理论依据。