1. 研究背景

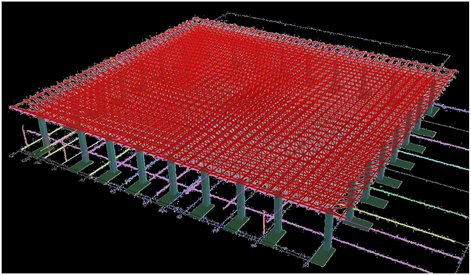

安阳高陵本体保护与展示工程,工程位于安阳市殷都区安丰乡西高穴村高陵保护区内,是全国重点文物保护单位。本工程为地上一层,局部地下一层,地上为错台建筑,总用地面积100,534 m2,总建筑面积32,500 m2。根据建筑功能划分为三部分,A区遗址博物馆采用钢结构框架结构,地上一层,局部地下一层,建筑高度8.45 m;B区遗址展厅采用混凝土框架柱 + 四边支撑的119 m大跨度正交正放钢桁架结构,地上一层,建筑高度16.75 m;C区能源中心采用混凝土框架结构,地上一层,建筑高度8.45 m。其中B区钢桁架 + 混凝土框架结构见图1所示。

Figure 1. B steel truss + concrete frame structure

图1. B区钢桁架 + 混凝土框架结构

图1中B区安装钢网架结构主体施工已经完成,其结构处于自重荷载受力状态,下一步需要进行安装维护结构,即在受力状态下的主体机构的荷载的屋檩上和边柱上焊接檩托板连接件,以便将维护结构的屋面板和墙面板安装在屋檩和边柱上。为此需要通过实验评估焊接过程中对主体结构受力的影响 [1],从而设计出焊接方案来指导安装施工。

2. 试验研究

2.1. 试验构件设计

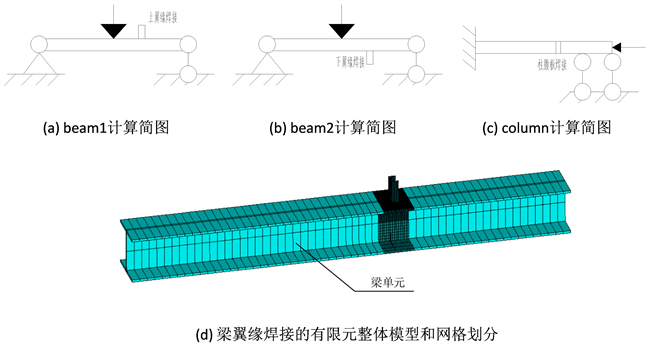

试验采用一根轴心受压柱和两根简支梁进行试验,主要研究主体结构在受力状态下焊接连接件对其结构受力性能的影响 [2]。

2.1.1. 试验梁设计

对两根简支梁(beam 1、beam 2)在跨中施加集中力进行加载,当梁中截面的边缘应力达到屈服应力的0.6倍时停止加载,作为受力状态。保持载荷不变,在上、下翼缘分别焊接檩托连接件,研究梁的受力性能变化。

beam 1在上翼缘焊接檩托,研究焊接对上部受压翼缘性能的影响。beam 2在下翼缘焊接檩托,研究焊接对下部受拉翼缘性能的影响。图2为梁beam 1和梁beam 2的设计图,单位:mm。

为了保证梁在加载过程中具有足够的面外刚度,设计采用H型钢,规格为H300 × 305 × 15 × 15。梁计算长度为2.9 mm。材质为Q345B钢,其屈服强度Fy = 345 MPa。因在支座和跨中的位置剪力较大,故需要设置加劲肋,肋板厚度12 mm。

2.1.2. 试验柱设计

对柱子进行轴心受压加载,当荷载达到柱子屈服的0.6倍时保持荷载不变,之后在柱子的腹板上焊接牛腿。试验柱记作为column,截面采用H300 × 305 × 15 × 15的H型钢,钢材采用Q345B钢。图3为column的设计图,单位:mm。柱高2 mm,柱上下两端设置厚度为30 mm后端板,柱端头腹板处设置厚度为20 mm的加劲肋。

2.1.3. 连接件设计

焊接连接件采用根据实际工程尺寸按照一定比例缩小的构件,檩托和牛腿的设计如图4和图5所示(单位:mm)。檩托采用8#槽钢。牛腿采用两块钢板焊接成T形件。连接件均采用Q345B钢,并且连接件与构件的连接均采用角焊缝焊接连接,焊脚尺寸为5 mm。

2.2. 加载装置与试件的安装

本试验在中国农业大学水利与土木工程实验室进行,采用吨位为10,000 KN的微机控制电液伺服压力试验机对柱子进行轴心受压加载;采用吨位为1000 KN的结构试验反力架对梁进行跨中加载。

试验构件安装于加载仪器上,安装示意图和安装完成后的照片如图6所示。

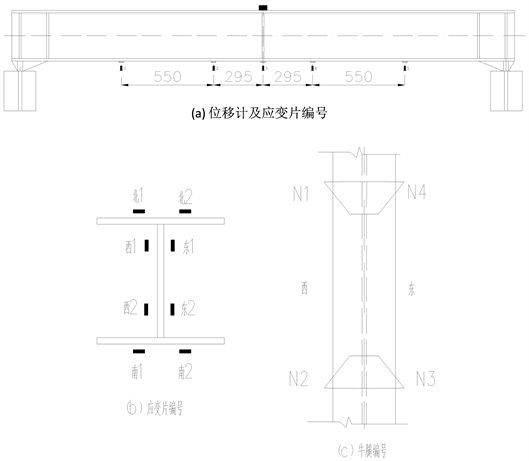

图7给出测试点位置及编号。对于两根试验梁,先焊北边的檩托,之后再焊南边的檩托。梁一共有5个测试位置,每个位置均布置有一个位移计和两个应变片(以beam 1试验梁为例,如图7(a))。对于试验柱,为了实现轴心受压加载,在柱顶形心垫一块钢板。柱子的压缩位移直接通过加载装置测得,无需架设位移计。跨中部位,在腹板的两侧和翼缘的外侧各贴两个应变片(见图7(b))。此外,牛腿根据焊接顺序编号,其中N1为最先焊接,而N4为最后焊接的。

(a) beam 1

(a) beam 1  (b) beam 2

(b) beam 2  (c) column

(c) column

Figure 6. Schematic diagram of loading device for beam and column members

图6. 梁与柱构件的加载装置示意图

Figure 7. Position of welding test point of beam specimen

图7. 梁试件焊接过程测试点位置

2.3. 试验及结果分析

2.3.1. Beam 1梁焊接试验

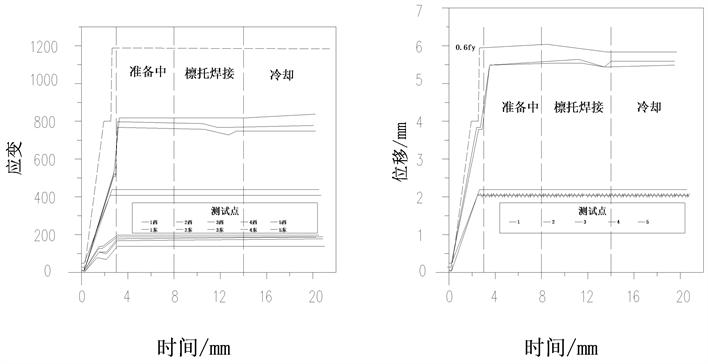

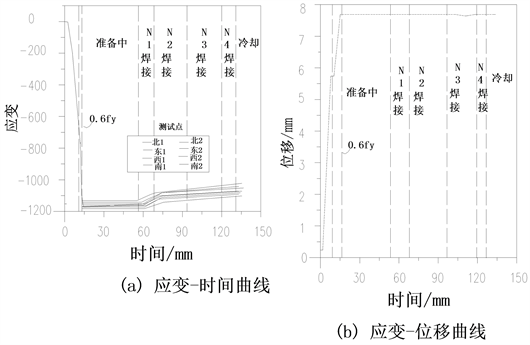

图8分别为beam 1的应变和挠度随着焊接时间变化的曲线。表1为各连接件焊接时刻的应力和位移对应值,其中Fy为梁跨中边缘纤维达到屈曲应力时对应的集中力大小。从试验结果可以发现:

1) 由于梁的上翼缘受压,焊接升高了温度,使得上翼缘压缩应变减小。

2) 当在上翼缘完成檩托焊接时,应变和挠度均有所减小,其下降幅度值在6%之内。

3) 构件冷却后,应变和挠度与焊接完成时基本相同。

综上所述,在上翼缘进行焊接连接件对主结构的影响很小,且为有利影响。

Figure 8. Beam 1 strain and deflection growth changes over time

图8. Beam 1应变与挠度随时间增长的变化

Table 1. Beam 1 strain and deflection of each test point at different time

表1. Beam 1各测试点在不同时刻的应变和挠度

2.3.2. Beam 2梁的焊接试验

图9分别为beam 2的应变和挠度随着时间的变化曲线。表2给出了各连接件焊接时刻对应的应力和位移值。从试验结果可以发现:

1) 当在下翼缘完成檩托焊接时,应变和挠度均有上升。焊接对应变的影响较小,应变的最大上升幅值仅为4%。此外,在跨中焊接位置,挠度会随焊接时间而增大,其挠度上升幅值在8%值内。

2) 构件冷却后,应变基本无变化,挠度略有下降。

综上可知,由于梁的下翼缘受拉,温度的升高对结构有不利的影响。这一计算结果所反映的挠度变化规律是正确的。

Figure 9. Beam 2 strain and compression displacement growth changes over time

图9. Beam 2应变与压缩位移随时间增长的变化

Table 2. Beam 2 strain and deflection of each measuring point different time

表2. Beam 2各测试点在不同时刻的应变和挠度

2.3.3. Column柱焊接试验

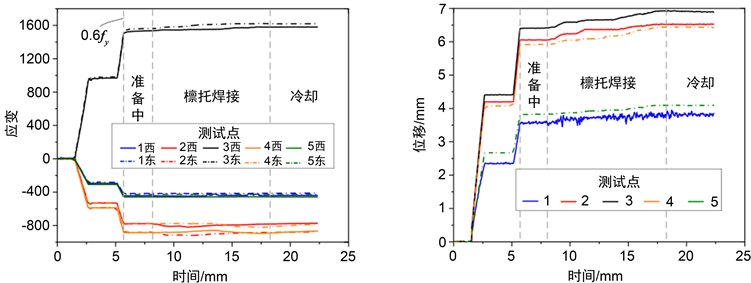

图10分别为柱子应变和压缩位移随着时间的变化曲线。表3给出了各连接件焊接时刻对应的应力和位移值,其中Ny为柱截面屈服力。跟踪每一步焊接过程可以发现:

1) 焊接时温度较高,使得压缩应变均有较明显的减小。

2) 当完成焊接牛腿1时,翼缘的应变几乎无变化,腹板应变变化较大,其西侧腹板的应变下降最多,变化在5%之内。

3) 当从开始完成焊接牛腿2时,腹板应变下降约10%之内,其应变的变化比上一步有所增加。

4) 但是当完成焊接牛腿3和牛腿4后,应变变化反而较小。

5) 与应变不同,压缩位移与焊接过程没有明确的变化规律,其变化幅值较小,在3%之内。

从试验结果可以看出,虽然压缩应变有显著下降,但位移的变化很小。应变变化较大,是因为且测试点的位置距离焊接位置较近,并且焊接产生的热量较大,故温度的提升对测试点应变的影响显著,焊接时测试得到的应变并不代表柱子的真实应变,见表3和图10所示。

Figure 10. The column strain and compression displacement time growth age changes

图10. Column应变与压缩位移随时间增长的变化

Table 3. The column of each measuring point strain values at different times

表3. Column各测点在不同时刻的应变值

3. 有限元分析

3.1. 分析方法

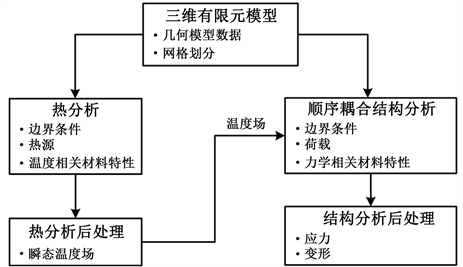

受力状态下连接件焊接的有限元分析采用热—弹塑性分析的方法 [3]。首先,通过非线性热分析得到焊接结构在焊接过程中的瞬态温度场。在接下来的应力应变分析中,瞬态温度场作为初始热输入,施加于结构有限元模型,进行顺序耦合的热—结构分析,分析流程图见图11所示。

Figure 11. Flow chart of thermal elastoplastic analysis

图11. 热弹塑性分析流程图

每一个试验只对一个连接件(檩托或牛腿)的焊接过程进行模拟。使用ANSYS进行热分析和应力分析。热分析时只建立焊缝、连接件和周围一小段H型钢的模型,其余部分近似认为其不受影响。在进行结构分析时,使用梁单元建立其远离焊接位置的H型钢的有限元模型,将两部分模型连接成整体,施加力荷载和温度荷载进行计算。其中温度荷载由热分析计算得到,施加在与热分析模型相对应的焊接区域内。

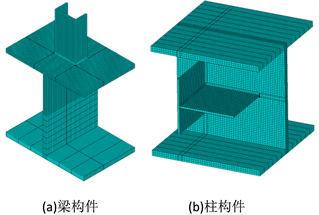

3.2. 有限元模型

3.2.1. 热分析模型

在热分析中,考虑焊机对于结构的热输入,钢材之间的热传导,钢材和环境之间的对流和辐射进行计算。使用热分析专用实体单元SOLID70建立模型 [4],在梁上翼缘焊接檩托时,H型钢的热分析长度为200 mm。在腹板上焊接牛腿构件时,H型钢模型中热分析长度为300 mm。与梁柱焊接试验一致,檩托和牛腿的焊脚尺寸均为5 mm,有限元网格划分如图12所示。

Figure 12. Finite element model and meshing of local thermal analysis

图12. 局部热分析有限元模型及网格划分

材料选用Q345钢,其本构件模型仅包括热分析相关的参数,不包括结构相关的参数,且考虑材料的物理特性随温度而变化。材料的物理特性参数见表4所示。

Table 4. Thermal analysis of physical properties of materials

表4. 热分析材料物理特性

在本次分析中,焊缝输入功率和热源移动速度与试验相一致,设定的输入热功率为3400 W,热源移动速度为1.8 mm/s。

3.2.2. 结构分析模型

结构分析采用实体单元SOLID185和梁单元BEAM188同时使用。梁柱构件所加的荷载和边界条件都和试验保持一致。结构分析有限元模型示意图如图13所示。

Figure 13. Finite element analysis model and mesh division of whole beam

图13. 整体梁有限元分析模型及网格划分(热分析网格划分及两侧梁单元划分)

3.3. 分析结果

3.3.1. 热分析结果

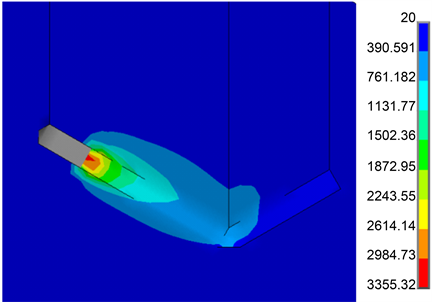

计算得到的整个焊接过程中随时间变化的温度场,其中最为典型的温度场如图14所示。

从图上可以看到,在此计算条件下,焊点的最高温度可达到3000多摄氏度,在远离焊点的位置温度较低,焊点周围10 mm以内的区域有很大的温度梯度。梁构件和柱构件在焊接时的局部高温分布是一致的。由于焊接的高温十分局部化,因此焊点的温度计算受到单元划分等细节影响大,会存在一定的计算误差,与实际焊接温度存在差异。

Figure 14. Typical temperature fields during welding

图14. 焊接过程中的典型温度场

3.3.2. 结构分析结果

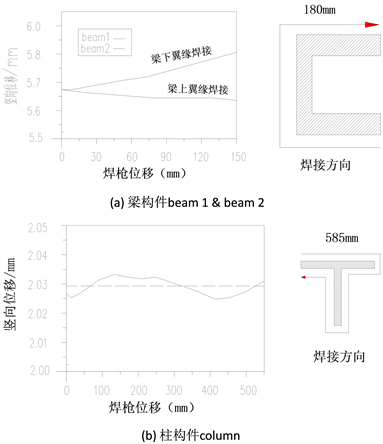

在焊接过程中,加载点的位移随着焊接的进行而不断变化,加载点竖向位移随焊枪行进位移增加而变化的曲线如图15所示。

Figure 15. Vertical displacement curve of loading point

图15. 加载点竖向位移变化曲线

从图可以看出,焊接部位受压还是受拉可以在一定程度上决定焊接时的位移变化。梁构件和柱构件在焊接时加载点的位移变化趋势与试验结果是吻合的。从整体来看,焊接导致的竖向位移变化同结构的弹性位移相比均较小,最大位移也不超过5%,因此焊接对于结构的整体受力影响很小。

4. 结论

本试验轴心受压柱和简支梁进行加载后,在保持外荷载不变的情况下,在构件上进行连接件焊接,研究后续焊接对主结构在受力状态下的影响。试验结论为:

1) 对于简支梁:在上翼缘焊接檩托时,由于上翼缘受压,而焊接使温度升高,因此梁的挠度略减小。

2) 当在下翼缘焊接檩托时,由于下翼缘受拉,温度的升高使得梁跨中和焊接位置的挠度增大约8%,说明在下翼缘焊接比在上翼缘焊接更应该一起关注。

3) 对于轴心受压柱,由于测试点距离焊接位置较近,使得其应变显著下降,原因是热影响产生的结果,测试的应变不是柱子的真实应变,柱子挠度变化很小,仅在3%之内。

4) 从焊接完成到完全冷却,各构件的应变和位移几乎没有变化。

从有限元分析可以看出,当结构在带应力焊接时,对于结构宏观位移的影响很小,无论是梁还是柱的变形增量都很小,基本可以忽略不计。实际焊接产生的热量对于焊缝附近的应力有比较大的影响,但是这种影响范围较小,其作用仅是局部的,因此焊接对于构件整体受力情况影响较小。