1. 引言

双离合变速器(DCT)作为变速器,广泛应用于混合动力汽车中。DCT通过高效的啮合齿轮组传递动力,通常表现出优异的燃油经济性。DCT中使用的同步器损耗较低,也有助于提高整体运行效率。DCT有两个离合器和一个双输入轴齿轮箱(DIG)。其中一个离合器连接到第一输入轴,另一个连接到第二输入轴。

对于带有DCT的P2混合动力系统,电机位于发动机轴和两个离合器之间,电机和发动机轴之间有一个分离离合器。纯电驱动模式下,分离离合器脱离,发动机不输出动力;电机工作输出扭矩来驱动车轮。混合驱动模式下,分离离合器啮合,连接发动机和变速器,发动机和电机共同输出动力驱动车轮。

对于混合动力与传统变速器而言,增加挡位数是一个共同趋势。对于车辆动力系统来说,变速箱的挡位越多,发动机就越接近理想工作曲线,因此会有更好的燃油效率。然而,对于DCT来说,一个挡位通常对应一个齿轮组,更多的挡位需要更多的齿轮组。超过8个挡位将导致变速箱长度过大,影响动力舱的布置。此外,DCT还有一些技术难点需要考虑。例如,在车辆起步时,双离合器必须应对相对大量的摩擦热量,使得双离合器总成一直掌握在少数国际零部件巨头手中 [1] [2]。

2. 混合动力系统方案

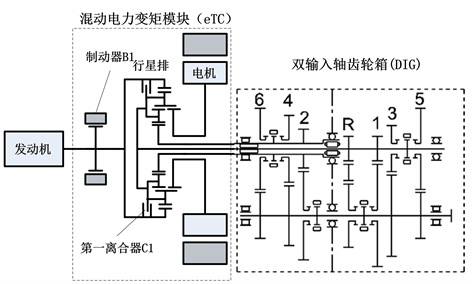

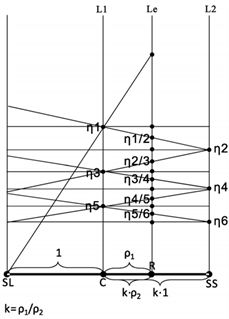

本文中的混合动力系统将混动电力变矩模块(eTC)与双输入轴齿轮箱(DIG)相结合,去除DCT的双离合器,大大降低成本和风险;换挡时,发动机与电机轮流驱动,换挡平顺无动力中断;可在不显著增加变速箱长度的基础上实现原齿轮箱挡位数加倍,如图1所示。

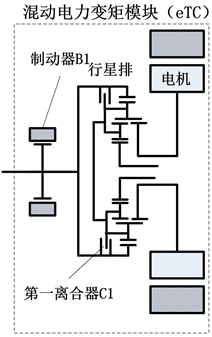

该混合动力系统的混动电力变矩模块(eTC)包括电机、复合行星齿轮组、离合器和制动器。复合行星齿轮组是Ravigneaux行星齿轮组,包含大太阳齿轮SL、行星架C、齿圈R和小太阳齿轮SS。制动器B1设置在发动机动力输出轴上,第一离合器C1设置在复合行星齿轮组四个转轴中的任意两个转轴之间,如图2所示。

Figure 1. Hybrid powertrain configurations

图1. 混合动力系统方案

Figure 2. Hybrid electric torque converter module (eTC)

图2. 混动电力变矩模块

齿圈R的转轴与发动机的动力输出轴连接,动力通过齿圈R作用在行星齿轮机构上,大太阳轮SL的转轴与电机2的转子连接,行星架C的转轴与双输入轴齿轮箱的第一输入轴连接,小太阳齿轮SS的转轴与双输入轴齿轮箱的第二输入轴连接。双输入轴齿轮箱第一输入轴上设有奇数档位制动齿轮,第二输入轴上设有偶数挡主动齿轮,输出轴上布置各个挡位从动齿轮,每个挡位中有一个齿轮通过同步器与该齿轮所在的轴连接。若第一离合器闭合,并且换挡机构每次仅挂一个挡位,能够实现所有固定挡位;若第一离合器分离,则奇数齿轮组和相邻的偶数齿轮组可以同时啮合,实现多个衍生挡位 [3]。

3. 混合动力系统运动学分析

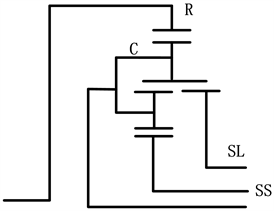

拉维纳式行星齿轮机构的特点:它由一个单排单级行星齿轮机构和一个单排双级行星齿轮机构组合而成,如图3所示。前排为单级行星齿轮机构,后排为双级行星齿轮机构。前后排共用行星架和内齿圈。在大太阳齿轮SL、行星架C、齿圈R和小太阳齿轮SS之间存在运动约束,单排单级行星齿轮机构各元件转速关系如下:

(1)

其中,nSL、nC、nR分别代表大太阳轮、行星架、齿圈的转速,ρ1为单排单级行星齿轮机构系数,ρ1 = SL/R。

单排双级行星齿轮机构各元件转速关系如下:

(2)

其中,nSS、nC、nR分别代表小太阳轮、行星架、齿圈的转速,ρ2为单排双级行星齿轮机构系数,ρ2 = SS/R。

Figure 3. The Ravigneaux planetary gear

图3. 拉维纳行星齿轮组

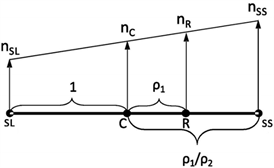

Figure 4. The speed lever diagram of Ravigneaux planetary gear

图4. 行星齿轮速度杠杆图

四个旋转元件之间的运动约束可用杠杆图表示。杠杆上的四个点分别代表着大太阳齿轮SL,行星架C,齿圈R和小太阳齿轮SS。SL点到C点的距离为1,点C到点R间的距离为ρ1,C点到点SS的距离为ρ1/ρ2。从每一点画一个垂直于杠杆的向量。向量长度分别表示四个旋转元件的转速,其运动学约束可以表示为四个矢量的顶点保持在一条直线上,如图4所示。

PGS有两个旋转自由度,如果将四个旋转元件中的任意两个设定为一定的速度,则四个旋转元件的所有速度都可确定。在杠杆图上表示为两点即可确定一条直线,即如果检测到四个向量中的任意两个,则可确定另外两个。如果任何两个元素被锁在一起,以相同的速度旋转,其他两个元素也会有相同的速度 [3] [4]。

如果每个旋转速度除以一个非零的数字,运动学约束仍然有效。因此,可以将各轴转速转化为各轴对应的数比,杠杆图仍然适用。如下图所示,直线L1与矢量nC组合,直线Le与矢量nR组合,直线L2与矢量nSS组合;直线上点的垂直坐标表示与输出轴的速比,运动学约束方程(1)和(2)中的旋转速度现在被与输出轴的速比所取代。

如果离合器c1啮合,行星齿轮组将被锁紧在一起,PGS的四个旋转部件将以相同的速度运行,发动机轴将具有与第一输入轴和或第二输入轴相同的速比,因此,发动机轴能够实现所有齿轮组的每个齿轮传动比。如下图所示,分别从点(1, 2, 3, 4, 5)绘制一条水平线,这条水平线与线Le相交。交点的垂直坐标表示发动机轴可以具有的齿轮传动比。

Figure 5. The lever diagram of hybrid transmission

图5. 混合动力变速器杠杆图

此外,发动机轴可以实现多个衍生速比。当离合器C1分离时,PGS的旋转元件可以以不同的速度运行,且满足动力学约束,如式(1)、(2)和图5所示。一个奇数齿轮组和一个偶数齿轮组同时啮合时,第一个输入轴为奇数齿轮啮合的速比,第二个输入轴为偶数齿轮啮合的速比。根据行星齿轮组的动力学约束,发动机轴和齿圈R将有不同于奇数和偶数齿轮啮合的新速比。这是一个固定速比,当奇数齿轮i与偶数齿轮j啮合时,行星架C的速比为ηi,小太阳齿轮SS的速比为ηj。由式(2)可知,齿圈R与发动机轴的速比ηij为:

(3)

若参数ρ接近0.5,则衍生速比接近两齿轮比啮合的中间位置。对于每一对相邻奇数和偶数齿轮组,都有一个衍生速比,n对前进齿轮组,可产生n − 1个衍生速比。

此外,当电机轴接近零转速时,发动机速比约为:

(4)

此时,电机可以切换驱动与制动状态,保持接近零的速度运行,通过轮流给电池充电和放电,避免电池过放电或过充。这个速比大于一档传动速比,可作为车辆爬坡使用。不相邻的奇偶齿轮也可以形成衍生速比,但一般使用不便,仅用于跳档。

综上所述,混合动力传动系统可以为发动机轴提供n个齿轮传动比和n − 1阶衍生速比,外加一个爬坡速比,共有2n个速比:0/1,1,1/2,2,2/3,3,…,(n − 1)/n,n,使得原双输入轴变速箱速比数翻倍。

4. 混合动力系统工作模式

混合动力系统可实现纯电机驱动模式和混合动力驱动模式,满足HEV与PHEV的需求。

纯电机驱动模式(EV模式):

在纯电模式下,发动机关闭,制动器B1结合并阻止发动机轴旋转;第一离合器C1分离以允许差动驱动;双输入轴变速箱挂奇数挡位,电机驱动车辆行驶。此时,施加在奇数输入轴上的扭矩为电机扭矩的1 + R/SL倍,即电机转矩放大倍数为1 + R/SL,放大倍数可达2.5或更大。该模式下,混合动力系统可实现纯电驱动、纯电再生制动以及纯电切换混动等工作状态。

混合动力模式(HEV模式):

在混合动力HEV模式下,制动器B1分离,第一离合器C1分离,车辆可通过差速驱动起步。车辆静止时,第一输入轴与行星架C转速为零;齿圈R与发动机转速为设定转速,以使发动机可输出最大扭矩;大太阳轮SL与电机将以负转速运行。当驾驶员踩下油门踏板时,发动机轴向齿圈R施加扭矩,电机转子向大太阳齿轮SL施加正向扭矩。两个元件的扭矩结合传输到行星架C和奇数输入轴驱动车轮。当车辆加速时,电机速度向正向增加,当电机转速与发动机轴转速差不多时,第一离合器C1结合,行星齿轮组锁定,发动机和电机组成组成并联系统,驱动车辆。该模式下,混动动力系统可实现多种工作状态:发动机可以驱动,怠速运行或发动机反拖制动;电机可以驱动,空转,发电,或再生制动 [5]。

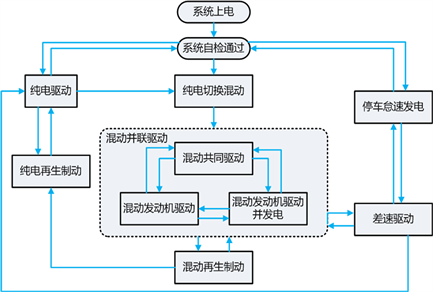

混合动力系统工作状态如表1所示,系统状态之间的切换如图6所示。

Table 1. Hybrid system working mode

表1. 混合动力系统工作状态

Figure 6. Hybrid system working mode switch

图6. 混合动力系统状态切换

5. 混合动力系统应用仿真

本文采用MATLAB/SIMULINK作为仿真平台,选取了一款越野车型应用该混合动力系统进行了仿真分析。仿真采用WLTC循环工况,以车辆燃油经济性为评价目标,忽略离合器结合与分离等动态因素影响。主要仿真参数如表2所示:

Table 2. Main simulation parameters

表2. 主要仿真参数

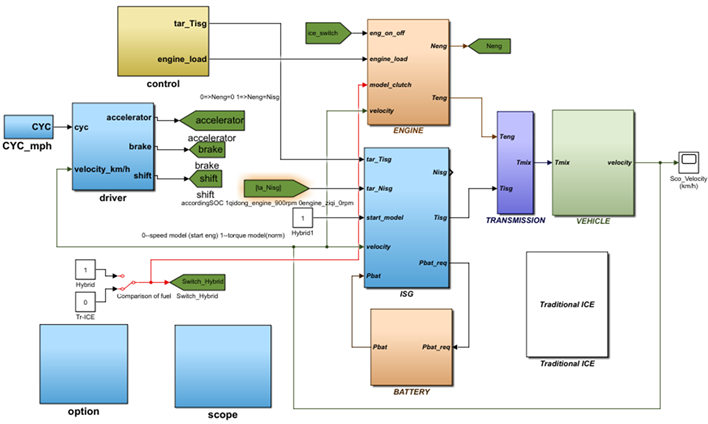

Figure 7. General model of hybrid vehicle simulation

图7. 混合动力汽车仿真总体模型

为了尽可能提高仿真模型的可信度,使仿真模型真实反应出实际车辆的特性,对仿真模型进行校核。经过不断调整,得到如图7所示混合动力汽车仿真总体模型,模型包括了驾驶员模块(Driver)、控制模块(Control)、发动机模块(Engine)、电机模块(ISG)、电池模块(Battery)、混合动力变速箱(Transmission)、整车动力学模块(Vehicle)、选项模块(option)、显示模块(Scope)。以校核后的模型模拟原车进行了WLTC循环工况下的经济性仿真,得到原车仿真油耗为11.69 L/100km,与原车实际油耗11.8 L/100km误差在1%以内,认为模型仿真准确度可信。

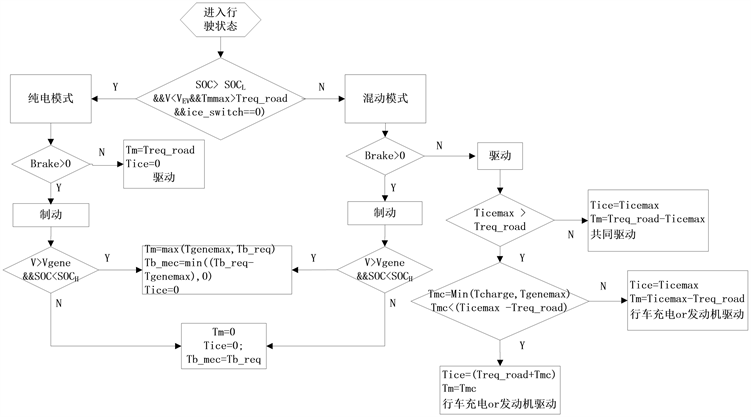

仿真采用基于规则的能量管理策略,采用稳态控制,在循环工况开始和结尾时的电池荷电状态基本相同。发动机和电机的输出功率都是转速的函数,不同转速下功率大小不同,且受到该转速下输出的最大功率约束。驱动工况的控制策略可以看做是需求功率Preq和电池SOC值的函数,各状态模式相互之间不断转化,总体的模式转换框图如图8所示:

Figure 8. Pattern transfer block diagram

图8. 模式转移框图

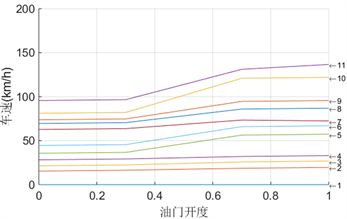

换挡控制策略采用双参数换挡方式,以车速与油门踏板开度为输入参数,以挡位为输出值。换挡曲线根据经验初步设置,在仿真过程中进行了初步优化,以获得较优的油耗表现。其升档、降档曲线以及换挡策略的simulink模型如图9所示:

(a) 升档曲线

(a) 升档曲线  (b) 降档曲线

(b) 降档曲线  (c) 换挡策略simulink模型

(c) 换挡策略simulink模型

Figure 9. Shifting strategy and model

图9. 换挡策略及模型

WLTC循环工况仿真结果如图10所示:

WLTC循环工况前半段车速较低,且电池SOC较高,混合动力系统纯电动模式运行,在纯电驱动与纯电再生制动工作状态之间切换。此时,发动机不参与工作,由电池供电,消耗电能行驶。随着电池SOC下降到0.4以下,即电池荷电状态低于下限阈值,混合动力系统启动发动机,进入混合动力模式,由发动机与电机共同驱动车辆行驶。混合动力模型下,混合动力系统运行状态包含了混动共同驱动、混动发动机单独驱动、混动发动机驱动并充电、混动再生制动等。在车速较高且急加速时,油门开度较大,驾驶员需求功率较大于发动机最大输出功率,由发动机和电机共同驱动,满足加速要求。在车速不高,加速缓慢时,由于电池SOC较低,需要充电,则由发动机输出功率满足车辆行驶功率与充电功率的总需求,并控制发动机工作点运行在经济性较好的区域。在车辆减速时,则由电机回收再生制动的能量,给电池充电。在总的循环工况下,发动机挡位在3挡到10挡之间切换,使发动机更多运行在高效区间,发动机工作点相对原车更加集中在低油耗区域,且发动机始终运行在非加浓区域,在降低油耗的同时,改善了发动机排放。整个仿真过程中,电池SOC初始值为0.55,结束值为0.548,电池荷电状态基本相同。WLTC循环工况下,HEV车型油耗8.713 L/100km,相对原车型油耗11.8 L/100km,在没有采用阿特金森发动机的前提下,燃油经济性提升26.16%,效果显著。

6. 结论

1) 本文对基于eTC-DIG的混合动力系统构型及结构进行了详细分析,该系统可以实现多种混合动力工作模式;

2) 通过运动学分析可知,该系统可使原双输入齿轮箱挡位数翻倍,使发动机更多的运行在高效区间;

3) 以某款越野车行为例,应用该混合动力系统进行了循环工况仿真分析,结果表明,HEV车型较原车型节油率超过26%,节油效果十分明显;

4) 该混合动力系统可通过发动机与电机轮流驱动实现无动力中断换挡,但是如何使操纵稳定可靠,并迅速、柔和地实现挡位切换,获得优良的换挡品质,还需要进一步的研究。