1. 引言

近年来,随着国际安全形势不断变化,海上原油、天然气的安全输送成为各大海上油田的重点研究方向,由于海洋管道具有安全隐蔽、连续输送的特点,越来越成为油气输送的重要途径之一。

海洋管道不同于陆地管道,受海洋环境中溶解氧、氯离子等因素的影响,腐蚀环境更为恶劣。国内、外工程中一般采用防腐涂层加阴极保护的联合保护方式确保管道运行安全,防腐涂层与阴极保护的匹配兼容是确保管道服役寿命的关键因素。

2. 海洋管道防腐涂层与阴极保护关系

目前大部分海洋管道常采用3PE外防腐涂层,该涂层由内层的熔结环氧(FBE)、中间的聚合物胶黏剂和外层聚乙烯(PE)涂层组成 [1],中国最早于1994年开始引进3PE涂敷作业线和涂敷技术,如今3PE防腐技术在国内已经越来越成熟。3PE防腐层的热固性交联分子结构特点以及与钢的化学键结合特性,决定了其作为防腐层具有良好的性能。3PE防腐结构以其优越的防腐性能和良好的加工工艺性,被越来越多地应用于海洋管道外防腐。

海洋管道的阴极保护方式包括强制电流法和牺牲阳极法,从统计数据看,基于安全可靠性考虑,绝大多数海洋管道采用了牺牲阳极阴极保护作为防腐涂层的补充保护。在阴极保护过程中,牺牲阳极释放电流,电流到达管道表面,并改变管道表面电位。当阴极保护电流过小时,管道的保护电位不足,此时管道处于欠保护状态,有进一步发生腐蚀的风险;当阴极保护电流过大时,管道处于过保护状态,在这种情况下管道防腐涂层可能发生阴极剥离、鼓包等现象。阴极剥离是阴极保护系统对防腐涂层产生影响的重要指标之一。

目前国内外一般将阴极保护极化电位作为涂层是否可能发生阴极剥离的评判指标,国标GB/T 21448中规定了管道阴极保护极化电位最大值为−1.2 V,英国BS EN 12954规定了管道阴极保护极化电位最大值为−1.1 V,美国NACE标准对阴极保护极化电位上限值规定为−1.2 V。

在海洋管道工程设计中,阴极保护电流密度是计算阳极数量及分布的重要参数,国际标准ISO 15589-2及DNVGL RP F103中将海洋管道的阴极保护电流密度按照建设初期、中期及末期三个阶段分别考虑,认为规定的电流密度能产生符合要求的管道阴极极化电位,而未考虑管道设计年限的影响。

不同海洋管道的设计寿命可能不同,而达到涂层失效(阴极剥离距离超过规定值)的时间也会因阴极保护电流密度不同而不同,国内外对此并没有直接研究。因此,进一步明确在不同设计寿命下的管道阴极保护电流密度与涂层阴极剥离的关系是非常重要的。

本文将涂层阴极剥离作为加速实验对象,在模拟海底外部服役环境条件下,对3LPE涂层进行不同阴极保护水平下不同时间的阴极剥离实验,通过测试阴极剥离距离随阴极保护电流密度的变化,并根据涂层寿命预测模型进行拟合,确定给定涂层设计年限下的阴极保护电流密度上限值。

3. 阴极剥离产生及指标规定

当防腐涂层完好无损时,金属与腐蚀介质完全隔离,也就没有腐蚀现象发生。但是管道在运输、安装及运行过程中难免因防腐层损伤而产生漏点,对管道施加阴极保护的目的就是当防腐层存在漏点时,避免管道发生腐蚀。

在阴极保护作用下,管道成为阴极保护系统的阴极部分,牺牲阳极为阴极保护系统的阳极部分,阴极部分可能发生下列反应 [2]:

上述两个阴极反应都使阴极区域形成过剩的OH−,造成碱性环境。阴极区pH值升高,大量OH−迁移至金属/防腐层交界面,使与防腐层粘结的基体金属氧化物层溶解,或侵蚀界面的聚合物,或降低聚合物与金属的粘结力,从而使防腐层产生剥离,即阴极剥离。

通过查阅国内、外有关3LPE涂层规范的阴极剥离指标可发现,阴极剥离指标受剥离时间、试验温度及试样电位影响,如表1所示。阴极剥离的长期性能指标更能反应出涂层抗阴极剥离的性能,因此本文以涂层阴极剥离距离达到15 mm时的时间作为涂层的失效寿命或特征寿命,作为保守的评价指标。

4. 阴极剥离随电流密度的变化测试

本次实验采用模拟破损点处防腐层剥离发生发展的方法,以此来判断防腐层的抗剥离性能。实验在最高使用温度(本文采用30℃)常压下进行,采用恒电流方法施加阴极保护,根据涂层预制缺陷孔面积计算相应的电流密度,并测试相应的阴极保护电位值。

当对第1组试样施加13.3 mA/cm2的电流密度时,测得的试样电位为−1.25 Vvs.CSE,不同时间后的阴极剥离测试结果如表2所示,剥离后的宏观形貌如图1所示。从测试结果可以看出,随着时间的增加,剥离距离逐渐增加。

Table 1. List of requirement for cathodic disbonding distance of different standards

表1. 不同标准对阴极剥离距离要求列表

Table 2. Test result of disbonding distance for 1st sample group

表2. 第1组试样剥离距离测试结果

Figure 1. Morphology after disbandment of 1st sample group

图1. 第1组试样剥离后形貌

当对第2组试样施加15.6 mA/cm2的电流密度时,测得的试样电位为−1.266 Vvs.CSE。不同时间后的阴极剥离测试结果如表3所示。从测试结果可以看出,同样时间下剥离距离较低电流密度下均有所增加,说明电流密度会影响材料的阴极剥离性能。

Table 3. Test result of disbonding distance for 2nd sample group

表3. 第2组试样剥离距离测试结果

当对第3组试样施加50.0 mA/cm2的电流密度时,测得的试样电位为−1.28 Vvs.CSE,不同时间后的阴极剥离测试结果如表4所示。

Table 4. Test result of disbonding distance for 3rd sample group

表4. 第3组试样剥离距离测试结果

当对第4组试样施加100.0 mA/cm2的电流密度时,测得的试样电位为−1.30 Vvs.CSE,不同时间后的阴极剥离测试结果如表5所示。

Table 5. Test result of disbonding distance for 4th sample group

表5. 第4组试样剥离距离测试结果

当对第5组试样施加156.2 mA/cm2的电流密度时,试样电位为−1.33 Vvs.CSE,不同时间后的阴极剥离测试结果如表6所示。

Table 6. Test result of disbonding distance for 5th sample group

表6. 第5组试样剥离距离测试结果

当对第6组试样施加312.5 mA/cm2的电流密度时,测得的试样电位为−1.34 Vvs.CSE,不同时间后的阴极剥离测试结果如表7所示。

Table 7. Test result of disbonding distance for 6th sample group

表7. 第6组试样剥离距离测试结果

5. 基于阴极剥离加速实验的涂层预期失效寿命分析

本文在加速涂层失效实验中采用阿伦尼斯模型和逆幂律模型两种模型进行推算。

1) 阿伦尼斯模型

阿伦尼斯(Arrhenius)模型是瑞典物理化学家阿伦尼斯在研究加速应力温度与电子元器件、绝缘材料等的化学反应速率之间的关系时,通过总结大量试验数据,在1880年提出的加速模型 [3]。

(1)

式中:

ξ为寿命特征,如中位寿命、平均寿命等;

A为常数,且A > 0;

E为激活能,与材料有关,单位eV;

K为玻尔兹曼常数,取值9.617 × 10−5 eV/℃;

T为绝对温度值,为摄氏温度加273。

由式所示的阿伦尼斯模型可见,试样的寿命特征随温度上升呈指数下降。温度成为影响材料寿命的关键因素,环境温度的升高,将直接导致有机高分子材料中的分子链运动加剧,而在分子动能大于化学键的离解能时,则将导致分子链出现热降解行为。同时在湿热条件下,材料被水分子包围时,材料分子之间的作用力会因溶胀和溶解而改变,直接导致材料的聚集状态遭到破坏,继而加速材料的老化。

2) 逆幂律模型

许多物理学的加速寿命实验证实,以电应力(如电压、电流、功率等)作为加速应力,也能促使产品提前失效。通过对大量的相关加速寿命实验数据的总结和计算发现,产品的某些寿命特征与应力符合逆幂律模型 [4]。

(2)

式中:

ξ为寿命特征,如中位寿命、平均寿命等;

A为常数,且A > 0;

c为与激活能有关的正常数;

ν为加速应力,如电压等。

由公式(2)所示的逆幂律模型可见,试样的寿命特征是加速应力ν的负次幂函数。

3) 阿伦尼斯和逆幂律统一模型

对公式(1)所示的阿伦尼斯模型两边取对数,可得

(3)

同样,对公式(2)所示的逆幂律模型两边取对数,可得

(4)

可见,寿命预测公式可以统一为

(5)

其中ξ为寿命特征,θ(s)是与加速应力有关的函数。

根据公式(5)的寿命预测模型,lnξ与θ(s)之间呈线性关系,确定常数a和b的值后,就能根据公式计算给定电流密度下涂层的预期寿命。

本文获得了6种不同电流密度下阴极剥离距离随时间的变化规律,采用oringin软件进行数学分析计算,获得在不同实验电流密度下涂层剥离距离达到15 mm时的失效寿命,进而根据电流密度与失效寿命的关系获得加速寿命模型。根据测试结果,同一电流密度下,剥离距离和测试时间满足L = atb函数关系,即lnL = lna + blnt,距离的对数与时间的对数呈线性关系,最终建立的模型和拟合结果如图2所示。根据曲线拟合结果,可以获得不同实验电流密度下涂层剥离距离为15 mm时的时间,结果如表8所示。从表中可以看出,随着电流密度的增加,涂层的失效寿命逐渐降低。

Table 8. Life characteristics of failure under different current densities

表8. 不同电流密度条件下的失效寿命特征

根据得到的实验电流密度下的失效寿命,可以根据公式(5)建立基于阴极剥离结果的预期寿命模型,电流密度和涂层的寿命特征关系如图3所示。从图中可以看出,寿命特征与电流密度的倒数呈线性关系,使用oringin软件进行线性拟合,获得寿命模型(公式(6))。基于阴极剥离的实验结果,电流密度越低,涂层的预期寿命越高。

(6)

其中:

ξ为预期寿命;

I为电流密度。

Figure 3. Life expectancy model based on the law of cathodic disbondment

图3. 基于阴极剥离规律的预期寿命模型

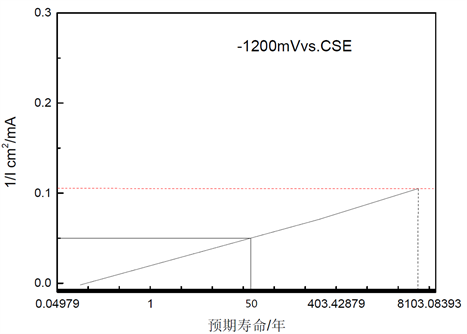

根据规范,钢结构物的最负阴极保护电位不得超过−1200 mVvs.CSE [5],该电位下的阴极保护电流密度即为最大值。

假设管道涂层的失效寿命为50年,根据建立的模型计算预期失效寿命下的阴极保护电流密度最大值,从图4所示阴极保护电流密度不能超过17.8 mA/cm2,否则涂层寿命末期的阴极剥离距离将超过规范值15 mm。

Figure 4. Life analysis of coating failure at −1200 mVvs.CSE

图4. −1200 mVvs.CSE电位下涂层的失效寿命分析

6. 小结

本文采用阴极剥离作为涂层失效加速实验方法,在模拟海底管道外部服役环境条件下,对3PE涂层试件进行了6种不同阴极保护水平下的阴极剥离实验,结论如下:

1) 同样时间下,随着阴极保护电流密度的增加,试样涂层的阴极剥离距离增加。

2) 同样的阴极保护电流密度下,随着时间的增加,试样涂层的阴极剥离距离增加。

3) 不同的试验条件,例如试样来源、试验温度等可能会对试验结果产生影响。

4) 可根据确定的涂层设计寿命以及阴极剥离指标模拟推算出试样涂层的阴极保护电流密度上限值。