1. 引言

随着我国能源结构的调整,天然气的使用在我国能源比重的逐年增加 [1],燃气热泵的研究越来越受到学者们的重视。虽然燃气热泵系统具有能源利用率高、改善电力与燃气的季节不平衡、具有良好的部分负荷特性等优点 [2] [3] [4],但当外界负荷偏离发动机运行最佳经济区时,这时发动机的热效率将会下降,余热排放增加,能源利用率降低 [5]。因此有学者将汽车领域的混合动力技术应用到燃气热泵系统中,从而提出了混合动力燃气热泵系统,通过能量管理控制策略实现在不同部分负荷情况下,寻找发动机、电机和压缩机三者最佳匹配,从而使系统性能最佳。李应林等 [6] 提出了混合动力燃气热泵空调系统的能量分析模型,通过模型得出对蓄电池SOC和发动机输出功率进行有效的能量管理是获得整个系统最佳经济性的有效途径。姜文秀等 [7] 对并联式混合动力燃气热泵系统进行了冬季供热实验研究,得出混合动力燃气热泵系统在低负荷和高负荷时比常规燃气热泵系统更加节能。嵇文秀 [8] 借助了能耗分析软件,模拟分析了混合动力燃气热泵系统的制冷/制热和全年能耗情况,结果得出比电驱动热泵、常规燃气热泵提高了39.85%、28.35%。万小明 [9] 建立了等效燃气消耗最小模型,提出了以等效燃气消耗最小为目标的能量管理优化控制策略。

本文对无级变速器混合动力燃气热泵系统进行数学建模,并通过MATLAB/Simulink仿真软件对基于逻辑门限控制策略的混合燃气热泵系统进行仿真,分析了转速比、发动机转速、发动机扭矩、电机扭矩和蓄电池SOC随压缩机转速的变化,对比分析了定速比系统与采用无极变速器系统的驱动系热效率随压缩机转速的变化,得出采用无极变速器的系统具有更高的能源利用效率,更加节能。

2. 优化目标的选择

混合动力燃气热泵系统包括驱动系统、热泵系统和余热回收系统,如果仅仅用热泵系统性能系数来评价混合动力燃气热泵系统的性能是不合理的,还应考虑余热回收系统回收的缸套余热和烟气余热。为了能够反映混合动力燃气热泵系统的综合性能,因此本文采用一次能源利用率PER作为评价混合动力燃气热泵系统的性能指标。

(1)

式中Qr为热泵系统的制热量或制冷量,KW;Qy是余热回收热量,KW;Q为整个系统消耗的燃气热能,KW。另外还可以将燃气热泵系统的一次能源利用率PER改写成性能系数的函数,见式(2):

(2)

式中COP是热泵系统的性能系数;

是驱动系统的热效率;

是系统的传动效率,可看作常数;

是余热回收系数。由上式可知一次能源利用率PER的影响因素有COP、

、

,为了判断哪种影响因素对一次能源利用率影响最大,分别对上述影响因素求偏导数,见式(3):

(3)

结合以往燃气热泵研究中性能参数的取值范围如下式(4)。

(4)

将(4)式中关系代入(3)式中得到关系式为

,由此关系式表明对一次能源利用率影响最大的因素是驱动系热效率,因此本文选取驱动系热效率作为优化目标,以此来寻找发动机、电机和压缩机的最佳配比。

3. 混动力燃气热泵系统的原理和工作模式

3.1. 混合动力燃气热泵系统原理

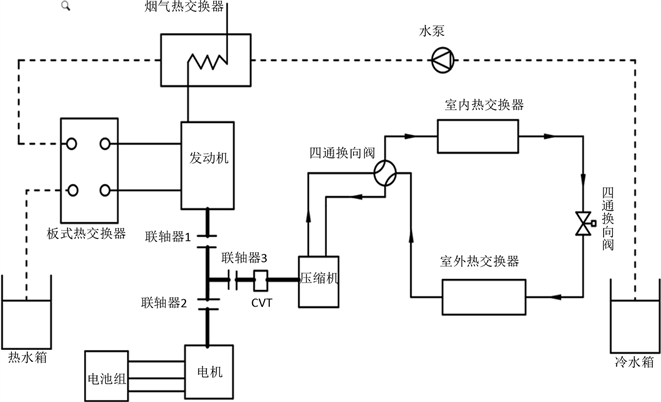

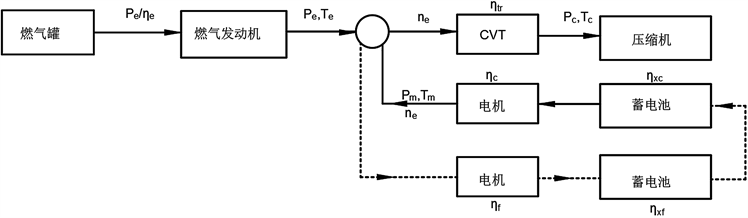

如图1所示,带有无级变速器的混合动力燃气热泵系统由驱动系统、热泵系统和余热回收系统三部分组成。驱动系统组要由燃气发动机、两用电机、蓄电池、离合器等组成,其中燃气发动机与两用电机通过离合器共轴连接,蓄电池和电机采用电气连接,当燃气发动机对蓄电池充电时,电机为发电机;当蓄电池放电时,电机为电动机。驱动系统产生的动力通过无级变速器CTV传给热泵系统中压缩机,使热泵系统工作。热泵系统主要包括压缩机、四通换向阀、室外换热器、室内换热器和膨胀阀等。余热回收系统主要包括烟气热交换器、板式热交换器,其中烟气热交换器回收烟气余热,板式热交换器回收缸套余热,回收的余热用来加热生活热水供用户使用。

Figure 1. Schematic diagram of a hybrid gas heat pump system with a CVT

图1. 带有无级变速器的混合动力燃气热泵系统原理图

3.2. 混合动力燃气热泵系统工作模式

本文主要对并联共轴式混合动力燃气热泵系统进行了研究,在外界负荷不断变化下,为了保持发动机、电机和蓄电池保持在各自最佳经济区内工作,需要对系统的工作模式进行切换。工作模式主要有以下几种:

1) 发动机驱动压缩机并给蓄电池充电(模式C)

当系统需求负荷小于发动机在其经济效率区内所提供的负荷,且蓄电池的荷电量SOC小于最大荷电量SOCmax时,发动机产生的多余能量转化为电能储存在蓄电池中,电机充当发电机,能量流如图2所示,数学表达式为:

(5)

2) 电机单独驱动压缩机(模式M)

当系统需求负荷很小,且蓄电池的荷电量SOC大于最大荷电量SOCmax时,系统则改由电机直接驱动压缩机,此时系统能量流动图如图2,数学表达式为:

(6)

3) 燃气发动机单独驱动压缩机(模式D)

当系统需求负荷正好在燃气发动机的经济效率区内时,此时电机和蓄电池停机,发动机单独驱动压缩机,能量流动图见图2,数学表达式为:

(7)

4) 发动机和电机联合驱动压缩机(模式L)

当系统需求负荷大于发动机在其济效率区时产生的负荷,且蓄电池的荷电量SOC又大于最小荷电量SOCmin时,发动机和电机联合驱动压缩机,能量流动图如图2,数学表达式为:

(8)

5) 发动机驱动电机发电(模式S)

当蓄电池的荷电量SOC小于最小荷电量SOCmin时,发动机带动发电机给蓄电池充电,能量流动图见图2,数学表达式为:

(9)

本文着重研究工作模式C、D、L模式的切换规律和相关控制参数变化,因此模式M、S不作为研究重点。

Figure 2. Energy flow diagram in each mode

图2. 各模式下能量流动图

4. 合动力燃气热泵系统建模

4.1. 驱动系统建模

在对驱动系建模之前,需要对驱动系各部件进行合理选择,其中各设备参数见表1。

Table 1. Driving equipment parameters of hybrid gas heat pump

表1. 混合动力燃气热泵驱动系设备参数

4.1.1. 发动机建模

本文着重建立发动机的稳态模型,采用实验建模的方法,通过测量发动机在不同条件运行下的扭矩、转速和发动机热效率参数的变化,然后再拟合发动机热效率关于扭矩和转速的曲面方程,从而建立发动机热效率模型。参考文献得到发动机热效率特性曲线公式 [10]。

(10)

其中

为发动机转速,rpm,

为发动机扭矩,Nm,

为发动机热效率,rpm,

为模型系数。

4.1.2. 电机建模

电机建模与发动机建模相似,都是采用实验建模的方法,通过测量电机效率、转速和扭矩的参数的变化,通过插值拟合,得到电机充放电效率与电机转速和转矩的关系,从而得到电机热效率模型 [10]。

放电时的热效率模型:

(11)

充电时的热效率模型:

(12)

通过实验建模的方法,还可以得到电机的最大充放电扭矩:

放电时:

(13)

充电时:

(14)

其中放电时电机的扭矩为负值,充电时电机的扭矩为正值,

为电机放电效率,

为电机充电效率,

为电机的转速,rpm,

为电机的扭矩,Nm,

为电机最大放电扭矩,Nm,

为电机最大充电扭矩,Nm。

4.1.3. 蓄电池建模

本文对蓄电池建模采用的是安时建模法 [11],建模时忽略温度对模型的影响,将电池看作一个带有内阻的电压源,其等效电路如图3所示。

蓄电池的一个重要参数为荷电状态SOC,SOC是电池剩余电量与电池额定容量的比值。其数学表达式为:

(15)

其中,

为蓄电池的剩余电量,Ah,

为蓄电池的额定电量,Ah,

为蓄电池的初始SOC,I为电流A,为了保障蓄电池较高的充放电效率和蓄电池的寿命,本文选取蓄电池的SOC的工作范围为0.2至0.8 [10]。

由图3得出蓄电池的输入和输出的功率

和端路电压

可表示为:

(16)

(17)

由于本文中选用的是铅酸蓄电池,蓄电池的内阻

,因此在计算端路电压

时,可以忽略内阻

影响 [12] [13],因此

,又因为蓄电池的SOC与开路电压存在线性关系:

,所以端路电压可以表示为:

(18)

其中

为蓄电池的放电功率,W;

为蓄电池的充电功率,W;

为蓄电池的额定电压,V;

为蓄电池的放电效率,其值取0.93;

为蓄电池的充电效率,其值取0.9 [10]。

Figure 3. Equivalent circuit diagram of battery and motor

图3. 蓄电池与电机的等效电路图

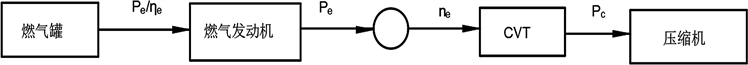

4.1.4. 无级变速器建模

本文对无级变速器的研究,主要是对无级变速器的速比变化范围的研究。压缩机的驱动源为燃气发动机和电机,燃气发动机的转速范围是根据发动机所在经济区来确定的,本文将发动机热效率

的范围作为燃气发动机的经济区,该区域内转速为2470~3600 rpm;如果电机单独驱动压缩机(模式M),这时电机在额定转速3000 rpm下,以获得较高的电机效率,如果电机和发动机同时驱动压缩机,由于发动机与电机共轴,所以电机转速等于压缩机转速;压缩机转速范围大致限制在750~2600 rpm之间。通过传动比计算公式:

(19)

通过计算可得,电机单独驱动压缩机的转速比

为2.6~4.0;燃气发动机驱动压缩机的转速比为0.95~4.8。将上述求得转速比求并集得0.95~4.8,同时,为简化模型,无级变速器的传动效率

取0.9。

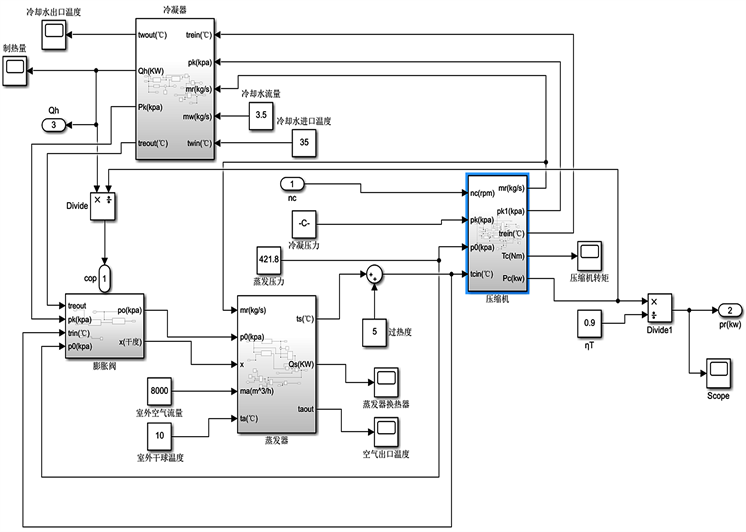

4.2. 热泵系统建模

热泵系统是混合动力燃气热泵系统实现供暖的关键部件,而压缩机又是热泵系统与驱动系统耦合部件,所以对热泵系统建模主要对压缩机的建模。

对于混合动力燃气热泵系统,压缩机与驱动系统的耦合参数为转速和轴功率,与蒸发器和冷凝器的耦合参数是压缩机进出口处制冷剂状态和质量流量,因此压缩机稳态仿真模型可以表示为:

(20)

其中,

为制冷剂流量,kg/s;

为实际压缩机出口制冷剂焓值,kJ/kg;

为压缩机进口制冷剂焓值,kJ/kg;

为压缩机机械效率;

为压缩机输气系数;

为气缸容积,m3;

为压缩机进口处比容,m3/kg;

为压缩机指示效率;i为气缸数。

对于单机高速多缸压缩机,当转速大于720 rpm时,输气系数可以表示为 [14]:

(21)

(21)

其中,

和

为冷凝压力和蒸发压力,kPa;n为多变指数,取1.19。本文中,对压缩机模型进行了简化,主要研究压缩机功率与压缩机转速的关系。这样,通过压缩机模型就可以求出压缩机出口制冷剂流量和压缩机轴功率。

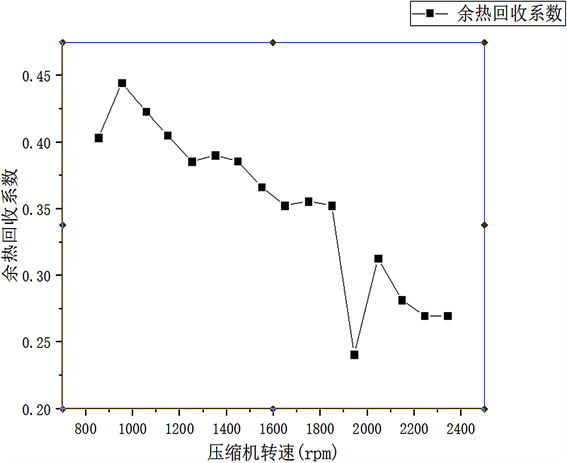

4.3. 余热回收系统建模

由于余热回收的热量都是来源发动机余热,所以对于余热回收系统建模可以建立余热回收量的一维函数模型。发动机余热回收量由公式表示为:

(22)

其中,

为余热回收系数;H为燃气热值,取46,200 kJ/kg。

通过实验数据 [15],绘制了余热回收系数随压缩机转速的变化规律(图4),利用曲线拟合的方法建立发动机余热回收系数与压缩机转速的关系模型。函数关系式如下:

(23)

其中,

为系数;

为压缩机转速数组。

Figure 4. Variation law of waste heat recovery coefficient with compressor speed

图4. 余热回收系数随压缩机转速变化规律

5. 混合动力燃气热泵系统仿真

5.1. 驱动系统热效率模型

驱动系热效率定义为驱动系提供给压缩机的能量与驱动系所提供的燃气热能之比。在不同的工作模式下,驱动系热效率具有不同的表达式。

1) 模式D的驱动热效率

由图5系统能量流向图可知,驱动系输入的能量为:

(24)

驱动系输出的能量全部用来驱动压缩机:

(25)

则模式D下的驱动系数效率为:

(26)

Figure 5. Energy flow diagram under mode D

图5. 模式D下能量流向图

1) 模式C的驱动热效率

由图6模式C下的系统能量流向图可知,驱动系输入的能量为:

(27)

驱动系输出的能量分为两部分,一部分用于直接驱动压缩机的能量,另一部分是储蓄在蓄电池所能提供给压缩机的能量:

(28)

转矩和转速的关系:

(29)

这样就可以得到模式C的驱动系统热效率:

(30)

Figure 6. Energy flow diagram under mode C

图6. 模式C下能量流向图

2) 模式L的驱动系热效率

由图7模式L的系统能量流向图可知,驱动系的输入能量来自两部分,一部分燃气发动机直接驱动压缩机的能量,另一部分是蓄电池驱动压缩机的能量,这部分能量也是燃气提供的,所以要转化为燃气热能。

(31)

驱动系输出的能量全部用来驱动压缩机:

(32)

转矩和转速的关系为:

(33)

由于蓄电池放电,电机转矩

为负。可求出模式L下的驱动系热效率:

(34)

Figure 7. Energy flow diagram under mode L

图7. 模式L下能量流向图

5.2. 逻辑门限能量控制策略

所谓的逻辑门限控制策略就是通过给某些参数设定门限值,当系统中这些参数超过门限值的上下限时,就切换系统的工作模式的一种控制方式。为了让发动机工作在较高的热效率下,本文选取发动机热效率大于等于0.26的区域为燃气发动机的经济区,这样可以得到发动机功率的上下限值分别为11.4 KW和7.5 KW。为了保持蓄电池拥有较高的充放电效率,将蓄电池的SOC范围控制在0.2~0.8之间,因此将蓄电池SOC设定为门限值,上限为0.8,下限为0.2。这样工作模式的切换是通过热泵需求功率Pr和当前SOC值与逻辑门限值进行比较判断获得的。逻辑门限控制策略见图8。

Figure 8. Flow chart of logical threshold control strategy

图8. 逻辑门限控制策略流程图

能量管理策略的目标就是寻找最高的混合动力燃气热泵系统效率,根据热泵系统的功率需求可以确定在最佳工作点的发动机和电机的输出转矩和转速,从而使混合动力燃气热泵系统的效率最高。根据约束条件建立目标函数如下表示:

(35)

其中

为不同模式下混合动力燃气热泵系统的驱动系热效率;

、

为在功率门限值下的发动机最佳扭矩曲线上的转速上下限值;

,

为发动机效率为0.26下,转速

时的最小转矩和最大转矩;

,

为电机转速为

时电机最小转矩和最大转矩。

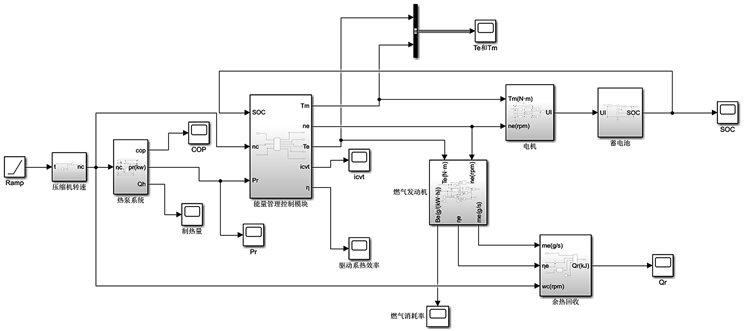

5.3. 仿真平台搭建

根据之前建立的数学模型,基于Matlab/Simulink构建混合动力燃气热泵系统的仿真平台,见图9。图10为热泵系统仿真平台,该热泵系统的模型根据制冷剂的理想循环建立的。图11为燃气发动机仿真平台,图12为电机仿真平台,图13为蓄电池仿真平台,图14为余热回收系统仿真平台。

Figure 9. Simulation platform of hybrid gas heat pump system based on logic threshold

图9. 基于逻辑门限的混合动力燃气热泵系统的仿真平台

5.4. 仿真结果分析

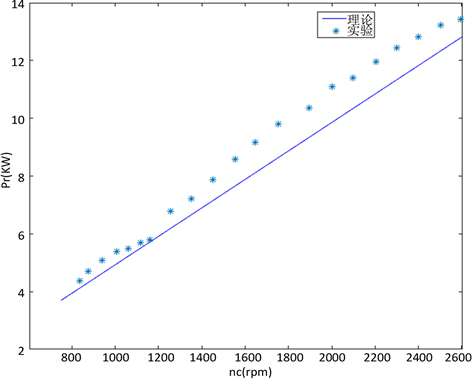

由图15所示,随着压缩机转速增加,热泵系统的需求功率也增加,近似呈线性增加,并且理论值与模拟值变化趋势一致,并且两者的绝对误差不大于1 KW,大部分的数据的相对误差都可以控制在10%以内。因此该仿真模型具有很大的可信度。

Figure 10. Simulation platform of heat pump system

图10. 热泵系统仿真平台

Figure 14. Simulation platform of waste heat recovery system

图14. 余热回收系统仿真平台

Figure 15. Variation curve of compressor shaft power with compressor speed

图15. 压缩机轴功率随压缩机转速变化曲线

根据发动机最佳经济区内功率上下限可以确定不同工作模式下压缩机转速范围,模式C下压缩机转速范围为750~1522 rpm,模式D下压缩机转速范围为1522~2313 rpm,模式L下压缩机转速范围为2313~2600 rpm。

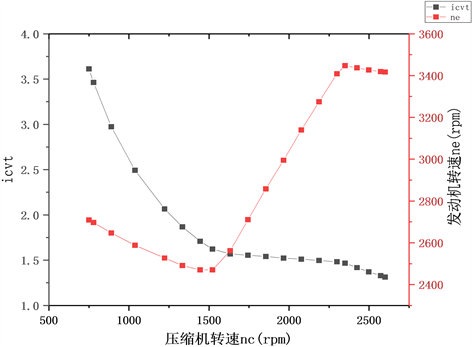

由图16所示,在模式C下,由于压缩机转速与发动机经济区的转速相差太大,为了保持发动机在经济区内工作,因此在压缩机转速较低时无极变速器的转速比较大,随着压缩机转速的增加,转速比跟着减小,发动机转速也稍微减小;在模式D下,这时发动机单独驱动压缩机,为了保持发动机高效运行,将发动机的工作点调到最佳扭矩曲线上,通过无级变速器对速比调控使发动机转速维持在最佳发动机转速上,因此转速比变化较小,发动机转速呈直线增加;在模式L下,发动机转速控制在经济区内,但是压缩机转速越来越趋近发动机经济区内,所以转速比继续减小,发动机转速几乎没变。

Figure 16. Speed ratio and variation of engine speed with compressor speed

图16. 转速比及发动机转速随压缩机转速的变化

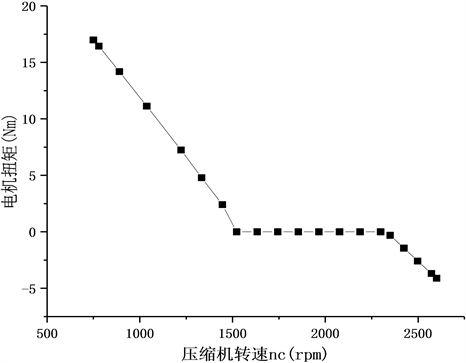

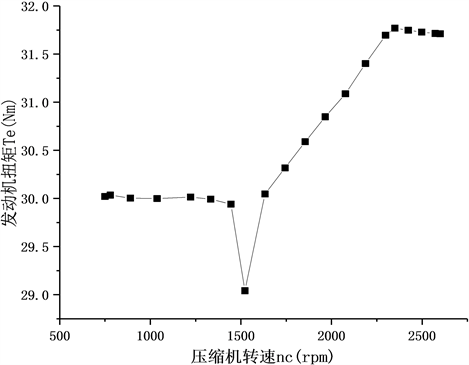

由图17~19所示,在模式C下,由于发动机在驱动压缩机的同时给蓄电池充电,发动机的功率维持在经济区内,因此发动机的扭矩几乎没有发生变化,但是电机的扭矩随压缩机转速的增加而减小,这是因为随着压缩机转速增加,压缩机需求功率增加,这样发动机给蓄电池充电功率减小,因此电机扭矩也减小,由于给蓄电池充电,蓄电池的SOC是不断增加的,但是增加速率是不断减小的。在模式D下,由于发动机单独驱动压缩机,所以电机扭矩为零,发动机的扭矩呈直线增加,蓄电池不充电也不放电,因此蓄电池的SOC不发生变化。在模式L下,发动机和蓄电池联合驱动压缩机工作,这时发动机维持在较高经济区内,蓄电池随压缩机需求功率增加放电量也增加,因此发动机的扭矩稍微减小,电机的扭矩逐渐增大,同时蓄电池的SOC则不断减小。

Figure 17. Motor torque varies with compressor speed

图17. 电机扭矩随压缩机转速变化

Figure 18. Engine torque varies with compressor speed

图18. 发动机扭矩随压缩机转速变化

Figure 19. SOC changes with the compressor speed

图19. SOC随压缩机转速的变化

Figure 20. The thermal efficiency of the driving system varies with the speed of the compressor

图20. 驱动系热效率随压缩机转速变化

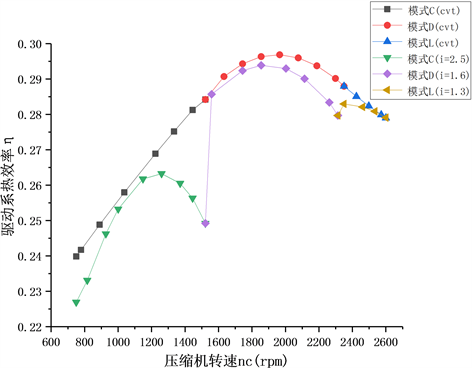

图20显示了无级变速器的混合动力燃气热泵系统与定速比的混合燃气热泵系统的驱动系热效率随压缩机转速变化,此处选用的定速比分别为:模式C时定速比i = 2.5;模式D时定速比i = 1.6;模式L时定速比i = 1.3。从图可知,定速比系统在每个模式的驱动系热效率都随着压缩机转速不断增大到某一最大值然后逐渐减小,每个模式下的最大值分别为0.263,0.294,0.283。对于采用无级变速器的系统,驱动系热效率随压缩机转速增加而不断增大至某最大值,然后再逐渐减小,在模式D时达到最大值,最大值为0.297,并且采用无级变速器的系统的驱动系热效率在任何压缩机转速下都大于定速比系统的驱动系热效率。由此可以得出采用无级变速器的混合动力燃气热泵系统的能源利用率比定速比的混合动力燃气热泵系统的更加高,系统更加节能。

6. 结论

1) 模拟热泵需求功与实验测得热泵需求功随压缩机转速变化趋势一致,且两者误差不大于1 KW,大部分数据误差都控制在10%以内,因此,仿真系统具有很大可靠性。

2) 在逻辑门限控制策略下,无极变速器的速比在不同模式下随压缩机转速变化的趋势不同,在模式C下,速比从3.6快速减小到1.6,在模式D下,速比从1.6缓慢减小到1.48,在模式L下,速比又从1.48缓慢减小到1.31。而发动机转速变化则是在模式C下缓慢减小,在模式D下快速增加,在模式L下又缓慢减小。

3) 对于电机扭矩和发动机扭矩随压缩机转速变化趋势,在模式C下,电机扭矩从17 Nm随压缩机转速增加以线性方式减小到0 Nm,而发动机扭矩则几乎不变,保持在30 Nm附近变化,蓄电池SOC则随压缩机转速的增加快速增加;在模式D下,由于发动机单独驱动压缩机,所以电机扭矩保持为0 Nm,而发动机扭矩则从29 Nm以线性方式增加到31.7 Nm,蓄电池SOC则保持不变;在模式L下,电机扭矩开始从0 Nm逐渐增加到4.1 Nm,而发动机扭矩基本保持不变,蓄电池SOC开始逐渐减小。

4) 在任何压缩机转速下,采用无极变速器的燃气热泵系统的驱动系热效率都要高于定转速比的燃气热泵系统的热效率,且采用无极变速器的系统在模式D下,驱动系热效率最高,其值为0.297,定速比系统在每个模式的驱动系热效率都随着压缩机转速不断增大到某一最大值然后逐渐减小,每个模式下的最大值分别为0.263,0.294,0.283。

基金项目

国家自然科学基金青年项目(51606126);上海市地方高校能力建设项目(18060502600)。