1. 引言

超声加工(ultrasonic machining, USM)是一种对工具施加超声运动,使得有磨料的液体介质与工件产生相对运动,达到超声频冲击、抛磨、液压冲击的效果并借此产生的气蚀作用来除去材料的加工方式 [1] [2] [3]。

超声加工过程如图1,超声发生器将工频交流电转变为超声频电振荡,经换能器转变为超声高频振动,超声振幅经变幅杆放大传递到工具末端,工具与工件间隙中的超声频振动,使悬浮液中的磨料连续击打被加工件面,由于磨料硬度很高且高频快速撞击工件,工件表面逐步破碎并去除,同时空气被卷入悬浮液形成气体空腔,进入加工裂缝中,这种超声“空化”效应可加速材料去除,并带走剥落碎屑,可有效地增强加工进程 [4]。超声加工是硬脆材料的一种高效、精细加工方法。

Figure 1. Principle of ultrasonic machining

图1. 超声加工原理

将超声效应与旋转运动结合可大大增强超声作用效应,与其他加工方法有机结合,可形成各种旋转超声复合/辅助加工技术 [4]。

1964年英国莱格 [5] 首次使用了旋转超声磨削加工(rotary ultrasonic machining, RUM)方法,即对烧结或镀金刚石的工具头,既施加超声频振动,又围绕自身轴线高速旋转,如图2所示。RUM比单超声加工和磨削具备更高的生产率和加工质量。

RUM结合了传统金刚石磨削加工技术和USM技术,与USM相比有两大主要区别 [6]:

1) RUM使用的磨粒固结在工具杆上,而USM中利用在工具杆端部和工件之间的游离于液体中的磨粒对工件表面进行撞击而去除材料。

2) RUM中工具杆在旋转的同时工具头也做超声振动,而USM中工具杆只作超声振动。

Figure 2. Grinding principle of rotary ultrasonic machining

图2. 旋转超声加工磨削原理

在磨削加工中,利用砂轮的旋转和超声振动的辅助作用,既可克服单一超声加工金属材料时加工率低,又可减少磨削加工的磨削力与磨削热,有效提高加工效率、保证加工精度,减小磨头磨损问题,已成功应用到陶瓷、玻璃及硬脆性金属的加工中 [7]。

超声辅助是指利用超声效应,但超声效应不直接参加去除材料加工;超声复合是指利用超声效应,同时超声效也直接参与去除材料作用。

本文针对旋转超声加工方式,分析与总结旋转超声辅助机械加工技术的研究与应用、阐述超声及旋转超声复合电加工技术研究进展、介绍旋转超声加工的其他应用,并对该技术的完善与发展提出研究设想与展望。

2. 旋转超声辅助机械加工技术

超声辅助机械加工是利用超声频振动效应辅助进行机械加工,即刀具(或工件)在所需的方向上给以一定的超声频振动,以改善其切削功效的超声切削方法 [8]。

超声辅助机械加工,主要包括超声辅助车削、超声辅助钻孔、超声辅助铣削、超声辅助磨削,超声作用只是起辅助作用,超声振动的引入,使作用在刀具上的切削力形成连续有规律的脉冲切削力波形,减小了切削力、切削热,达到提高加工质量和加工效率的目的。

2.1. 超声辅助车削

超声辅助车削工件作旋转。周忠明等 [9] 鉴于高温合金材料的难加工性,对GH4169镍基高温合金进行超声辅助螺纹车削加工对比实验,通过超景深三维显示系统对工件表面及切削表面进行放大对比,利用三维表面轮廓仪测量三维表面形貌和表面粗糙度值。结果表明,超声加工纹牙表面更加光整,纹牙表面粗糙度值明显降低。如图3为两种加工方式下得到的切屑30倍放大图。

(a) 无超声加工V = 19 m/min (b) 超声加工V = 19 m/min

(a) 无超声加工V = 19 m/min (b) 超声加工V = 19 m/min

Figure 3. Turning micrograph of superalloy thread turning

图3. 高温合金螺纹车削切削显微图

从图3(a)中可以看出,无超声加工产生的切屑效果很粗糙,这种粗糙的边缘很容易损坏加工表面,影响加工表面质量。从图3(b)中可以看出加入超声振动后,相对于无超声加工的切屑状态,超声振动车削产生的切屑表面非常平整。

闫德鑫 [10] 对于超声波辅助车削切削力变化规律进行仿真研究,结果表明:超声振动车削产生的切削力比普通车削时产生的切削力要小的多。

2.2. 超声辅助钻孔

如图4,超声辅助钻孔钻头在高速旋转同时沿其轴线做超声频率微米级振动,超声振动改变钻头与工件材料之间作用机理,有利于减小切削力和切削温度,延长刀具寿命,改善加工质量 [6]。

Figure 4. Ultrasonic vibration assisted cutting principle diagram

图4. 超声辅助钻削加工原理图

日本早在1977年就已经运用超声振动进行切削和磨削的加工,并且可以为大型船用柴油机缸套镗出Φ600 mm的孔 [11]。20世纪70年代中期,美国在超声车削、超声钻孔、超声镗孔等方面的生产设备已进入试验性成形阶段 [12]。

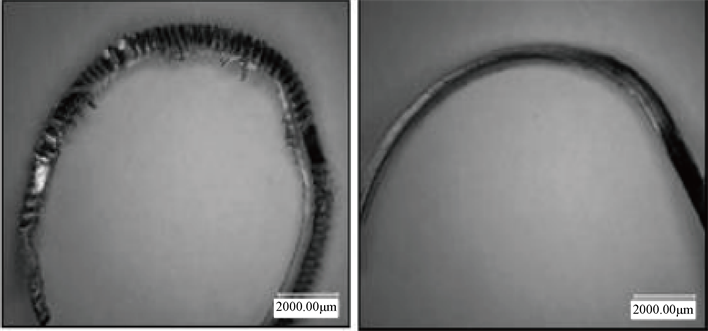

顾翔等 [13] [14] 对PZT压电陶瓷钻孔进行了旋转超声加工和单超声加工实验对比。如图5所示,

(a) 旋转超声加工效果 (b) 单超声加工效果深度为2 mm 深度为0.8 mm

(a) 旋转超声加工效果 (b) 单超声加工效果深度为2 mm 深度为0.8 mm

Figure 5. Magnified micrograph of PZT piezoelectric ceramic processing

图5. PZT压电陶瓷加工显微放大图

PZT压电陶瓷加工结果表明:旋转超声辅助加工加工钻孔深度大于单超声加工深度,说明旋转超声钻孔加工比单超声加工有更好的加工效率。

2.3. 超声辅助铣削

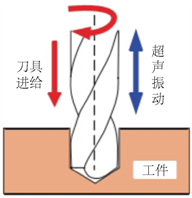

如图6所示,铣刀在高速旋转的同时会沿其刀具进给方向做超声频率的微米级振动。超声振动改变了刀具切削刃与工件材料之间的作用机理,有利于减小切削力和切削温度,从而延长刀具寿命,改善加工质量 [6]。

Figure 6. Ultrasonic-assisted milling schematic

图6. 超声辅助铣削加工原理图

山东大学沈学会 [15] 研究超声振动辅助微细铣削,结果表明:沿进给方向超声振动辅助微细铣削可获得近似脉冲状切削力,获得均匀细小切屑,有助于提高加工尺寸精度。如图7所示为传统铣削加工和超声振动辅助铣削加工的切屑对比图。

(a) 无超声 (b) 有超声

(a) 无超声 (b) 有超声

Figure 7. Traditional milling and ultrasonic vibration milling chip

图7. 传统铣削与超声振动铣削切屑

哈尔滨工业大学胡海军 [16] 建立超声振动微铣削系统,研究铣削力和残余应力,通过观察加工件表面形貌,发现加入超声振动后,脆性材料的切削力明显降低,切屑的崩裂减少,工件表面的残余应力降低,铣削表面质量得到改善。

2.4. 旋转超声辅助锯切蓝宝石

旋转超声加工的刀具头部一般会电镀有金刚石等高硬度材料,不同于单一的超声加工,旋转超声加工的刀具在作微米级的超声振动时也会旋转,这样能够减小切削力、应力,从而提高表面加工质量,并且延长刀具的使用寿命 [17]。

加工效果如图8所示,由此图可以看出在加入超声振动后,塑性去除比例得以减少,加工表面质量提升,大块剥落现象消失。材料去除机理如图9。

(a) 无超声

(a) 无超声  (b) 有超声

(b) 有超声

Figure 8. Effect of ultrasonic vibration on surface morphology of sawed sapphire

图8. 超声振动对锯切蓝宝石表面形貌的影响

Figure 9. The abrasive trajectory and material removal mechanism of rotary ultrasonic machining

图9. 旋转超声加工磨料运动轨迹和材料去除机理

2.5. 多轴联动超声辅助曲面展成

超声与数控、自动控制技术结合,可进行各类硬脆难加工材料、复杂形面的展成加工 [18] [19] [20] [21] [22]。

德国DMG [23] 公司ULTRASONIC系列数控超声加工中心,如图10所示。

此加工中心可利用多轴联动超声辅助机械加工进行复杂曲面的数控展成加工。

(a) ULTRASONIC数控超声加工中心

(a) ULTRASONIC数控超声加工中心  (b) 硬质钢压铸模具加工

(b) 硬质钢压铸模具加工  (c) 加工玻璃陶瓷反射镜

(c) 加工玻璃陶瓷反射镜

Figure 10. DMG ultrasonic equipment and processing

图10. DMG公司超声设备及加工

3. 旋转超声复合电加工

3.1. 超声复合电解/放电加工

超声复合电解加工是将超声和电解复合的加工工艺,如图11所示。利用磨粒抛光、超声“空化”及电解液冲击作用,可有效地去除工件表面的钝化膜,同时超声振动引起的空化作用加速了钝化膜的破坏以及磨料的循环,使得超声复合电解加工效率大大提高,加工精度得到改善。

1-换能器、2-变幅杆、3-工具电极、4-电解液及磨料、5-工作台、6-工件

1-换能器、2-变幅杆、3-工具电极、4-电解液及磨料、5-工作台、6-工件

Figure 11. Ultrasonic composite electrolytic machining schematic diagram

图11. 超声复合电解加工原理图

波兰克拉科夫工业大学 [24] 运用流体动力学,对电解加工的阴极、阳极之间的电解液进行了研究,并发现超声振动可提高电解间隙内的电解液流动效率。

波兰先进制造技术研究所的A. Ruszaj等 [25] 分别采用脉冲电解加工、超声电解加工以及在电解液中加入混粉的超声电解加工进行试验,分析实验结果得知:超声电解加工的表面质量好于脉冲电解加工,而加入混粉后的超声电解加工表面质量最好 [26]。

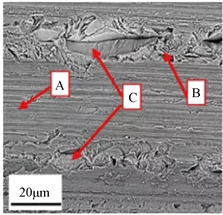

山东大学闫鹏 [26] 利用电火花加工、超声加工的优势,与单一的磨削有机结合,形成一种新的工艺,取得了良好的加工结果。从加工表面粗糙度、加工表面微观特征两个方面,比较了单一磨削、超声辅助磨削、磨削一电火花加工、超声辅助磨削一电火花加工的加工效果,如图12所示。得出结论:超声辅助磨削一电火花加工能够有效减少裂纹和热应力的出现,从而提升加工表面质量。

(a) 单一磨削加工效果图 (b) 超声辅助磨削加工效果图

(a) 单一磨削加工效果图 (b) 超声辅助磨削加工效果图 (c) 磨削一电火花加工 (d) 超声辅助磨削一电火花

(c) 磨削一电火花加工 (d) 超声辅助磨削一电火花

Figure 12. Comparison of grinding, ultrasonic vibration assist and grinding-EDM effects

图12. 磨削、超声振动辅助、磨削一电火花加工效果对比

山东大学李晨光 [27] 在分析了超声振动辅助磨削一脉冲放电复合加工的放电状态基础上,利用电阻分压对间隙电压进行采样,并选用C8051F340芯片进行数据处理,应用芯片内部可编程电压比较器对间隙电压进行比较。然后将数据通过USB口传送给上位机。试验结果表明,检测系统工作正常,性能良好,能满足使用要求。超声复合放电加工是将超声振动引与电火花加工进行有机的结合,电火花一边放电,一边依靠超声空化作用和泵吸作用,快速去除杂质,加快电解液的流动效率,提高生产率,稳定振幅,就能提高加工精度 [28]。

3.2. 超声复合同步电加工

采用调制斩波电路通过超声频电信号转换,实现超声频振动与/放电加电的同步方案,如图13(a),基准电压为UR1、UR2,超声频交变电压电解/放电加电区与关断区如图所示,这样能够在保持加工的同时,防止电源短路 [29]。

(a) 斩波方案

(a) 斩波方案 (b) 超声斩波器

(b) 超声斩波器

Figure 13. Ultrasonic synchronous chopping

图13. 超声同步斩波

利用超声同步斩波器的加工系统可实现单超声、超声同步超声复合电加工系统如图14所示。

Figure 14. Ultrasonic composite synchronous machining system diagram

图14. 超声复合同步电加工系统图

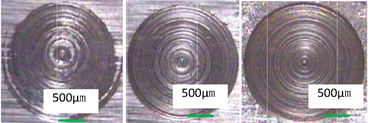

超声复合同步电加工的阵列圆坑显微图,如图15所示。通过比较(a)、(b)、(c)三图可知,超声复合电解加工与同步超声复合电解加工加工的孔深均大于单一超声作用的加工孔深,这是超声与电解复合作用的结果。

Figure 15. Micro-pits of array circular holes

图15. 阵列圆孔微凹坑显微图

同步超声复合电解加工的圆孔,圆度精可以达到±1 μm,是这三种加工方式中精度最高的,这是由于同步超声复合电解加工产物排除与除去材料过程协调同步,优化了局部加工的不良效应,加工精度得到改善 [30]。

3.3. 旋转超声复合电加工

旋转超声复合电加工系统如图16所示 [23]。赵青青等 [31] [32] [33] 在材料机械磨削、旋转超声、旋转超声复合电加工加工对比试验。

Figure 16. Rotary ultrasonic composite electronic system

图16. 旋转超声复合电加工系统

采用金刚石固结磨粒工具头,加工材料为高速钢,设置旋转超声主轴转速设为5000 rpm,静压力5.0 N,加工时间2 min,超声功率为150 w,超声振幅16 μm,电压为4 V,脉冲频率5000 Hz,占空比5:5,电解液为5%硝酸钠,进行机械磨削加工、旋转超声加工和旋转超声复合电加工对比试验,在体视显微镜下加工结果对比如图17所示。

对比三种加工方式试验结果可知,机械磨削加工圆孔深度小于旋转超声加工和旋转超声复合电加工,因为切削力较大,较难加工,加入超声振动后,磨粒更容易嵌入表面去除材料,圆孔深度比机械磨削稍大,旋转超声复合电解加工圆孔加工深度最大,加工效率最大。图18为三种加工试验结果对比图。

(a) 磨削加工 (b) 旋转超声加工 (c) 旋转超声复合加工

(a) 磨削加工 (b) 旋转超声加工 (c) 旋转超声复合加工

Figure 17. Comparison chart of three processing test results

图17. 三种加工试验结果对比图

Figure 18. Comparison chart of three processing test results

图18. 三种加工试验结果对比图

采用金刚石固结磨料工具,加工材料为硬质合金YT15,设置旋转主轴转速为5000 rpm,5%的硝酸钠溶液为电解液,脉冲频率5000 Hz,脉冲电压占空比5:5,超声功率为150 W,超声振幅16 μm,静压力5.0 N,加工时间5 min,脉冲电压幅值2 V、4 V和6 V,进行旋转超声复合电加工,在体视显微镜下加工结果如图19所示。

(a) 2 V (b) 4 V (c) 6 V

(a) 2 V (b) 4 V (c) 6 V

Figure 19. Processing results at different voltages

图19. 不同电压下旋转超声复合电加工结果图

图20所示为三种加工方式深度曲线图,随着电压增加,加工深度增加,圆孔尺寸略有增大,电压为6 V时的圆孔深度明显比2 V和4 V时深,说明电压越大,加工效率越高,这一结果与上述机理分析的结果相一致,但同时杂散腐蚀现象也越严重,因此采用4 V脉冲电压较为合适。

4. 旋转超声加工的其他应用

旋转超声有很强的动力学和催化效应,其在辅助摩擦焊接、辅助抛光、辅助清洗以及物质有效成份分离、萃取等方面还有重要应用。

Figure 20. Comparison of processing test results

图20. 超声复合电加工试验结果对比图

4.1. 旋转超声辅助焊接

高速旋转工具头,作用于焊接件界面产生摩擦并通过超声振动挤压流动成型的焊接方法,不仅能充分发挥摩擦生热的优势,而且超声的施加将能量导入到焊接区域深层细化了焊缝晶粒、提高材料塑性流动、焊后残余应力小、焊缝强度高 [34]。

目前对摩擦辅助超声波焊接新技术的研究要集中在黄铜、铝合金等金属焊接的机理分析和性能探讨。

4.2. 超声抛光

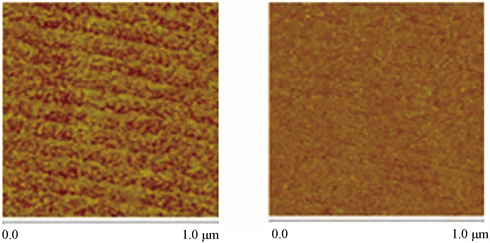

超声抛光的原理:利用超声频振动的工件或变幅杆,在有磨料的液体介质中,产生超声频的振动、抛磨,借此优化抛光的均匀性与精度。Jeffrey等对变幅杆与抛光盘施加横向超声频振动,发现横向超声频振动以搅动有磨料的液体介质的形式作用于硅片,能够提升抛光均匀性。许文虎等通过对比有无超声抛光蓝宝石的加工表面,如图21所示,得出结论:无超声的抛光去除率只有超声抛光是的一半。

(a) 传统抛光 (b) 振动辅助抛光

(a) 传统抛光 (b) 振动辅助抛光

Figure 21. With or without ultrasonic vibration polishing the sapphire surface

图21. 有无超声振动抛光蓝宝石表面

超声抛光在机械抛光、化学抛光、磁流变抛光、离子束抛光等多个抛光类别均有应用,并取得了一定的改善效果。但是,当前超声抛光的材料去除机理是如何影响已加工表面的完整性的,还有待深入研究。

4.3. 超声萃取

广州中医药大学 [35] 用USMM (ultrasonic machining macroporous)联用技术从丹参中进行有效成份的提取、分离。USMM联用技术是指超临界流体萃取、超声波提取等有机的结合在一起,旨在研究目的USMM技术是否可行,进一步提升丹参提取中有机溶剂用量和受热时间,改善丹参活性成分的提取效率和产品纯度,为优质丹参制剂的开发提供一个思路。实验证明:USMM技术应用于丹参活性成分提取分离基本可行,但此技术还需进一步的优化改良。

5. 旋转超声复合/辅助加工技术展望

旋转超声复合/辅助加工技术是近年来对难加工材料进行加工的有效方法,随着科研的深入,越来越多的实验证明,超声复合加工相对于传统加工业的优势,但也有特定问题有待研究完善。

1) 旋转超声加工是一种将旋转运动与传统超声相复合的新型加工方式,具有热损伤小、不易产生裂纹等优势,对硬脆材料的高效加工有重要应用价值。但在制造业内,对旋转超声加工技术研究不够深入,旋转超声加工机理及效应研究还待深入。

2) 旋转超声辅助机械加工:与传统加工技术相比,其优势在于环保、高效、精度高等,对于硬脆材料的高效加工具有重要工程应用价值。但是旋转超声也会带来自身一些问题,如因旋转与振动参数处理不好,易引起摩擦发热、产生形状误差,加工复杂曲面不能采用超声的拷贝式复制成型,需要采用多轴联动展成方式,增加了系统复杂性。

3) 旋转超声电解复合加工可增强电解加工的间隙作用,电解产物的排除条件大大改善,加工过程稳定性及加工质量均可大大提高。但是此方法加工参数多且变化复杂,不进行实时有效控制,亦会影响加工效率与精度,其参数选择有待优化。

基金项目

国家自然科学基金(51775484)、“十三五”装备预研领域基金资助项目(61409230304)。

NOTES

*通讯作者。