1. 引言

近年来随着“中国制造2025”的不断深入,智能制造成为各炼钢企业追求的目标。对于转炉炼钢而言,其智能化程度主要由以下几部分集成:废钢自动化,铁水倒罐自动化,脱硫自动化,转炉冶炼自动化 [1],出钢自动化 [2],钢包合金化以及天车 [3]、溅渣、倒渣、吹炉口等自动化。

转炉自动化炼钢则是智能炼钢里十分重要的一环,其主要依赖于功能完善的转炉二级静动态模型作为指导,而转炉副枪系统则为动态模型提供必不可少的熔池温度和碳含量数据,除此之外副枪还具有测量熔池氧含量,测量熔池液位以及取样的功能。

虽然距第一套副枪在中国运行已超过20年,对于一些钢企尤其是近年来新上副枪比较多的公称容量100 t以下的钢企来说,副枪系统仍属于新鲜事物,在使用之初会遇到各种使用维护问题,下面本文将就一些常见工艺操作问题逐一剖析。

2. 副枪测量数据失真

对于一个标准的使用副枪系统冶炼的炉次会使用2次副枪测量 [4],分别是在总吹氧量85%左右时不提枪停吹使用TSC探头及终点提枪后使用TSO探头测量,其中TSC主要报出数据是熔池温度、熔池结晶温度,副枪专用服务器的专家系统接收到数据后能够在3 s内通过结晶温度曲线计算熔池碳含量,为动态模型提供修正数据;TSO主要报出数据是熔池温度、熔池氧电势,专家系统根据熔池温度和氧电势计算熔池氧含量,再由碳氧积结合熔池氧含量计算出熔池碳含量,为转炉出钢提供参考。

2.1. 转炉熔池温度失真

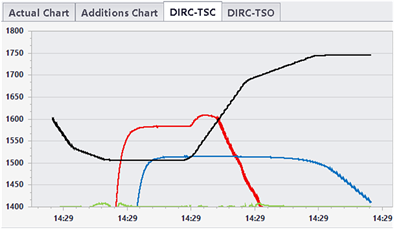

熔池温度主要通过副枪探头内的测温热电偶测得,在专家系统采集到温度信号曲线后(见图1红色曲线)使用窗口计算曲线,该窗口包括:温度公差带(∆T)和时间周期(t),在时间周期内计算∆T和样本平均值,窗口沿曲线移动,直到∆T在指定的公差之内。专家系统还定义了对测量曲线质量的判断,称之为属性代码,属性代码越低,则测量曲线质量越好,数据可信度越高,如果在曲线终点之前找不到匹配的属性代码,则使用找到的∆T最小值来决定属性代码。

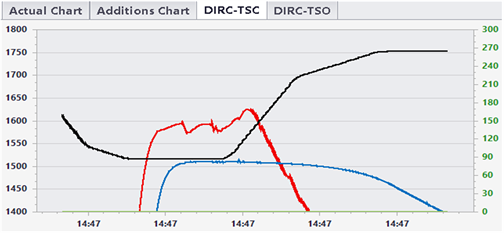

转炉熔池温度失真一般表征为副枪测量温度与转炉操作工根据炉口火焰判断温度偏差较大 [5] 或者与炉前手动测温偏差较大,从测量曲线上观察,可以看到温度曲线不连续或波动较大(见图2),导致专家系统取值时无法找到能够代表转炉内实际温度的典型值,一般来说,影响熔池温度测量准确性主要有以下几方面因素:

1) 检查副枪是否有漏水、渗水现象(见图3);

2) 检查副枪接插件是否有异常,是否使用时间过长或发生碰撞损坏;

3) 副枪测量过程中探头前端探头与炉口或副枪口积渣发生刮蹭导致探头测温热电偶故障或损坏;

4) 专家系统飘零,需使用副枪专用校验仪对系统进行校验;

5) 在排除以上问题后故障仍然存在需要考虑更换副枪枪体内的补偿导线。

红色:熔池温度;蓝色:结晶温度;黑色:副枪高度

红色:熔池温度;蓝色:结晶温度;黑色:副枪高度

Figure 1. The standard TSC measurement curves

图1. 标准TSC测量曲线

Figure 2. The measured curves of TSC temperature distortion

图2. TSC温度失真测量曲线

除此之外,笔者也观察过在废钢比较高、转炉底吹效果不佳或没有时,钢水可能出现分层的现象,即上层钢水温度较高碳较低而底部钢水温度较低碳较高,表征为提枪倒渣时炉口火焰异常大,这主要受工艺操作影响,为了得到比较准确的测量数据,建议在倒渣之后钢水成分温度混匀后再次测量。

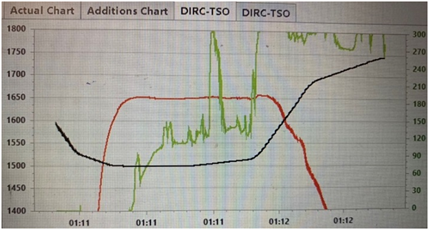

2.2. 转炉终点氧失真

相比于熔池温度直接依据热电偶测得,转炉钢水氧含量的测量则需要同时依据熔池温度(下图红色曲线)和氧电势数据(下图绿色曲线),转炉终点氧失真主要表现在根据终点氧以及化验室分析终点碳得出的熔池碳氧积数值明显异常,偏离冶金规律。从测量曲线上来看,主要表征为氧电势曲线波动较大(见图4绿色曲线)。

Figure 4. The measured curves of final [O] distortion

图4. 终点氧失真测量曲线

影响转炉终点氧准确性的主要因素包括:

1) 转炉终点提枪后是否有后搅:根据有关文献介绍 [6],转炉后搅后的熔池碳氧积要较没有后搅终点直接测量的炉次低10%以上,除此之外经过后搅的炉次炉内气氛也趋于缓和,测量精度也随之提高;

2) 转炉冶炼末期是否存在大量加入含铁冷却剂现象:由于含铁冷却剂基本都是以氧化物的形式存在,因此其带入的固态氧可能还未来得及与熔池钢水碳形成动态平衡,此时测出的氧较实际钢水氧含量偏高;

3) 底吹搅拌是否过强:虽然底吹效果有利于均匀钢水温度和成分 [7],但如果底吹透气砖出气位置正好在副枪插入位置附近,过强的搅拌可能将部分炉渣卷入钢水中,反而导致测出的氧含量偏高;虽然副枪在设计时会尽量避开转炉底吹位置,但由于溅渣护炉等操作,导致底吹透气部位发生了偏移,正好处在副枪插入位置,对于这种情况需要及时处理炉底溅渣层或者条件允许时适当降低副枪插入位置附近底吹流量;

4) 转炉终点碳偏高(≥0.15%):由于终点碳较高时即便停止吹氧熔池内还在进行碳氧反应,此时测得的氧电势曲线波动也比较大,当工艺要求必须控制高碳出钢时,可以考虑终点使用TSC探头;否则可以适当降低终点碳含量或者后搅后测量;

5) 转炉使用的副枪TSO探头质量:由于各个厂家之间使用的探头质量标准不一,因此其测出的氧含量也有所不同。

2.3. 转炉熔池碳失真

所谓转炉熔池碳失真对TSC而言主要是指副枪系统定出来的TSC碳含量较化验室碳含量偏差超过0.05%,当二者碳含量偏差较大时,二级系统模型依据副枪碳含量进行的动态计算结果会受到比较大的影响,导致终点控制精度变差;对TSO而言主要是二者之间的偏差超过0.015%,主要是影响对终点出钢和脱氧合金化的判断。

提到转炉熔池碳失真很多人第一反应是副枪系统或副枪探头出现问题,而实际上无论是TSC测量还是TSO测量其中的碳含量的报出都是根据预录入在副枪专家系统里的定碳公式计算出来的,简而言之副枪系统里的碳含量都是算出来的,而非测量出来的,其中TSC熔池碳含量主要是通过副枪系统测出熔池钢水结晶温度,再通过预设在专家系统里的结晶温度曲线反推熔池碳含量;而TSO熔池碳含量则主要通过副枪系统测出熔池钢水温度和氧电势,再根据能斯特公式 [8] 计算出熔池氧含量,最后根据专家系统里预设的碳氧积来进行推算熔池碳含量。

2.3.1. TSC定碳不准

如前文所述,TSC定碳主要依据于结晶温度,如果结晶温度出现偏差,那么根据定碳公式反推的熔池碳含量必然也存在偏差,影响结晶温度测量主要包含以下几个因素:

1) 熔池温度过低或副枪插入熔池深度过浅,钢水无法充满副枪探头定碳室,导致专家系统读取的结晶温度曲线不完整,有时虽然能够读出一个数值,但很明显这个数值不能代表真正的结晶温度,见图5蓝色曲线;

2) 枪体冷却氮气过强,导致钢水无法流入TSC探头内的结晶定碳室,自然也没有结晶温度数据,见图6所示。

Figure 5. The measured curve of solidification temperature distortion

图5. 结晶温度失真测量曲线

Figure 6. No curve owing to cooling intensity too high for sublance body

图6. 枪体冷却过强无结晶曲线

针对这种情况,主要采取的措施包括以下几个方面:

1) 转炉二级模型会预测测量TSC时的温度,当预测测量TSC温度过低时,操作工需要调整前期冷却剂用量或适当推迟TSC测量时机以提高TSC测量成功率;

2) 转炉副枪系统测量TSO时同时计算出当炉次熔池液位以及副枪测量深度,当操作工发现当前炉次插入深度过浅时需要及时调整副枪系统里熔池液位的预设。

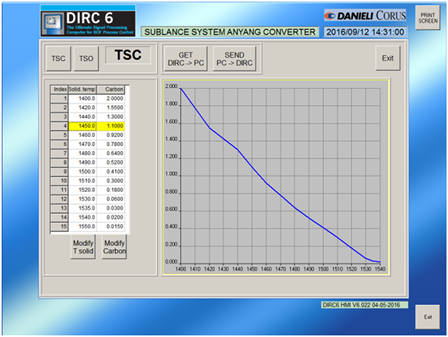

如果副枪测量曲线完好,但是副枪定出来的碳含量依然与化验室分析碳有较大偏差,那么有可能是预设在专家服务器里的TSC结晶定碳曲线(见图7蓝色曲线)与实际不符。

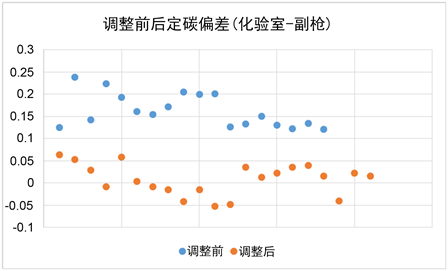

图8是H厂某炉座TSC定碳结晶温度曲线变化,在调整之前副枪服务器定出的碳含量较化验室分析碳含量普遍偏低,平均低了0.16%,最高的低了0.24%,导致动态模型吹氧量偏少,终点碳高炉次较多。现场工艺技术人员统计分析了最近三天的副枪测出来的每炉次TSC结晶温度对应的化验室分析碳含量拟合出了当前实际结晶温度曲线,并在德科系统里进行了调整,调整之后副枪定出碳含量与化验室偏差基本在0.05%以内(见图9),满足了现场使用需要。一般来说当转炉工况条件发生改变或是探头供应商变更时需要对结晶定碳曲线及时进行更新。

Figure 7. TSC solidification temperature curve setting screen

图7. 专家系统TSC结晶温度曲线设定画面

Figure 8. Variety of TSC ST temperature curve

图8. TSC结晶温度曲线变化

Figure 9. Variety of TSC carbon content deviation

图9. TSC定碳偏差变化

2.3.2. TSO定碳不准

与TSC定碳依据结晶温度曲线不同,TSO定碳主要是根据转炉终点碳氧积公式通过测得的终点钢水氧含量来计算终点碳(见图10),需要注意的是根据一些文献研究 [9],当终点氧含量在不同范围区间时,其对应的终点碳氧积也存在一定差异,结合专家系统可以针对不同终点氧含量区间设置不同的碳氧积公式以提高副枪系统定碳准确率。

因此在保证终点氧含量准确可靠后发生系统性的副枪定碳不准需要调整专家系统里的定碳公式。

此外,每种副枪探头定碳都有其适用范围 [10],通常来说TSC探头适用熔池碳含量范围在0.15%~0.55%,而TSO探头适用碳含量范围在0.15%以下,因此探头使用错误时,也会导致副枪系统定碳不准。

3. 副枪取样成功率低

由于副枪系统代替了人工取样,因此副枪取样成功率很关键,下文将对各种可能导致取样失败的原因逐一分析。

3.1. 探头脱落在转炉内

探头脱落表征为副枪前端从副枪口提出后未见副枪探头,可判断为探头脱落在转炉内,造成这种情况一般有两个方面可能:

1) 副枪探头把持器上的凸棱磨损严重(见图11),造成副枪探头不能固定在把持器上,在副枪运行过程中容易脱落;

2) 副枪孔或炉口积渣严重(见图12),造成副枪在提升过程中剐蹭,探头被刮落。

针对这两种情况采取的主要措施包括:点维检人员定期检查副枪把持器上的凸棱,发现磨损严重及时更换;加强转炉炉口和副枪口管理,避免积渣严重。

3.2. 探头取样不完整或空样

造成探头取样不完整(见图13)或空样(见图14)主要原因之一是设定在副枪一级画面上的熔池液位太高,造成副枪插入过浅或没有插入到钢水里,一般而言在取到空样的情况下其温度和碳含量数据失真的可能性也非常大。

除了插入深度过浅之外,熔池温度过低也是造成取样失败的原因之一,如同TSC测量结晶温度一样,当熔池温度过低时,钢水流动性差,往往没有充满取样器就已经提前凝固。

第三个原因可能穿过副枪枪体内的冷却氮气流量过大,造成钢水不易灌满取样器,需要点维检人员调整这部分氮气的流量。

4. 使用效果

H厂1#转炉从2018年10月开始正式使用副枪,经过2个月的磨合期,副枪TSC和TSO使用成功率稳步提高,至2019年8月,TSC使用成功率达到86.6%以上,TSO使用成功率则在97%以上(见图15)。

5. 结论

结合转炉炼钢工艺对影响转炉副枪使用的因素进行了深入分析,分析表明,转炉操作工艺、副枪插入深度、定碳公式设定以及转炉底吹工艺等都对副枪使用成功率有重大影响。通过采取对应措施,现场使用成功率得到稳步提高,满足了自动化炼钢生产需要。