1. 引言

随着科技的发展和经济的进步,人们生活水平日益提高,对生活品质的要求也逐步提高 [1],陶瓷作为我国古老的文明产物,以自身良好的物理特性——硬度大、质密、耐高温、釉彩丰富等——而深受人们喜爱,因此陶器也被广泛地应用于人们的日常生活中以及各种恶劣环境及航空航天领域。陶瓷材料是继金属和非金属材料之后最重要的无机非金属材料之一 [2],是陶器、炻器和瓷器的总称,凡以陶土(用石英石等天然硅酸盐矿物粉磨制作的泥料)和瓷土(以富含石英、绢云母等矿物质的瓷石、石英石或者高岭土为原料制作的泥料)两种不同性质的泥料作为原料,经配方、制作成型、干燥、烧制等工艺流程制得的器物统称为陶瓷 [3]。经过数千年的演变,中国的陶瓷业不断发展创新,主要是对陶瓷胎体、釉料、烧制温度曲线和原料配方的改进,施釉技术的完善,温度和湿度的控制和把握 [4]。尽管在不断地发展中陶瓷的性能逐步得到提升,但随着外部环境的变化以及人们需求的增多,陶瓷依然存在因其泥料配方不合理或制作流程缺陷等问题而导致其韧性差、抗压力不足,以及因恶劣环境造成耐腐蚀性不足的缺点。故而我们应该加强对增强陶瓷材料韧性及耐腐蚀性的研究,以达到增强陶瓷性能,延长其使用寿命、拓宽其应用范围的目的。随着科学的发展和进步,人们对陶瓷的研究与应用不断增加,现阶段我国对陶瓷的应用十分广泛,小到各类碗碟刀具,大到汽车、宇航材料,陶瓷应用无处不在,而陶瓷种类繁多,不同领域所用陶瓷又有所不同。按照用途分类可将陶瓷分为日用陶瓷、艺术陶瓷和工业陶瓷,我们日常所用的碗碟刀具就是日用陶瓷,常做观赏的陶瓷花瓶、雕塑则是艺术陶瓷,而用于宇航材料的陶瓷则属于工业陶瓷中的特种陶瓷。日用陶瓷和艺术陶瓷相较于工业陶瓷性能相差很大,日用陶瓷和艺术陶瓷因为使用环境更加优良而更注重于其观赏性,工业陶瓷则因为其使用环境更加严苛以及使用性能要求更高而更注重其性能的优越性。现阶段我国对工业陶瓷的研究更为深入,已制备出耐高温、耐腐蚀、抗热震、抗弯折性能优良的氧化物陶瓷、氮化物陶瓷以及复合陶瓷等多种可应用于各种领域的特种陶瓷;对于日用陶瓷的研究因为其使用性能要求不高而较少,但因为日用陶瓷是人们的生活必需品,且随着人们对生活品质要求的提高,日用陶瓷的性能提升更应该被重视。

锆在地壳中储量丰富,超过铜、锌等金属。ZrO2是锆的氧化物,纯净ZrO2为白色无味晶体,含杂质则呈黄灰色。ZrO2属于新型陶瓷,具备十分优异的物理和化学性能,是科研领域内的研究热点,也是陶瓷材料和功能材料的重要原料 [5]。ZrO2具有优良的耐腐蚀性和耐热性,可提高陶瓷的耐腐蚀性、硬度以及热膨胀系数。

本试验以(矿石)泥料为陶瓷原泥,通过添加一定量的ZrO2来提高陶瓷的韧性,并辅以Al2O3 (调节陶瓷坯体的熔融温度、加强坯料间结合度,提高陶瓷坯体致密度)和MgO (提高陶器坯体致密度,提高其耐腐蚀性)以达到增强陶瓷韧性的同时提高其耐腐蚀性、抗热震性综合性能的目的。

2. 制备与测试

2.1. 试验材料

陶瓷泥料(天然硅酸盐矿物泥料),ZrO2、Al2O3、MgO,(本试验采用添加试剂纯度为分析纯,采用化学纯亦可)。

2.2. 试验设计

2.2.1. ZrO2对陶瓷性能的影响

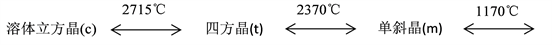

ZrO2共有三种晶型 [6],随温度的改变而转变。

ZrO2晶型转变温度如下图1:

Figure 1. Zirconia cubic, tetragonal, and monoclinic unicellular

图1. 二氧化锆立方、四方和单斜的单胞

断裂韧性是衡量材料性能的重要性能之一,断裂韧性越高,抵抗裂纹扩展的能力越强 [7]。ZrO2陶瓷增韧主要是利用ZrO2的相变特性来提高陶瓷材料的断裂韧性和抗弯强度 [6]。室温下ZrO2为单斜晶型,随温度增加转变为四方晶型(亚稳态),亚稳态四方晶型ZrO2在裂纹尖端应力的作用下发生相变,重新转变为单斜晶型。在这个过程中产生体积膨胀,对裂纹形成压力阻碍裂纹扩展,达到增韧的目的。在晶型转变过程中会存在约8%的体积变化,为使反应能够顺利进行且在反应过程中不对陶瓷产生破坏(体积膨胀过大会使材料开裂),需在陶瓷泥料中添加离子半径与锆离子半径相差小于10%的阳离子用于泥浆的稳定化。

氧化锆陶瓷晶粒尺寸大于临界相变尺寸时,四方晶相转化为单斜晶相,降低断裂韧性;当晶粒尺寸小于临界相变尺寸时,介稳四方晶相发生相转变,提高材料的断裂韧性 [8]。ZrO2作为少量添加物添加于日用陶瓷原泥中增强韧性的作用因为粒子在其中处于约束状态而并不十分理想,为增强作用效果应使ZrO2临界相变尺寸尽可能大。

粒子临界尺寸:

2.2.2. 试验设计

制作方法

1) 准确称取所需添加剂添加于陶瓷基体泥料中与基体泥料混合均匀;

2) 使用球磨机打磨细化混合;

3) 添加适量蒸馏水制作为陶瓷泥浆;

4) 将调制好的泥浆注入模具定型干燥;

5) 将修整好的块状坯体放置于温暖干燥处(不可经太阳光照射)晾晒至坯体发白;

6) 烧制。

正交试验设计

试验设置3个添加物因素:ZrO2、Al2O3、MgO。选用3因素3水平正交表L9设计试验。设计方案见表1。

注:%为添加剂占基料百分比。

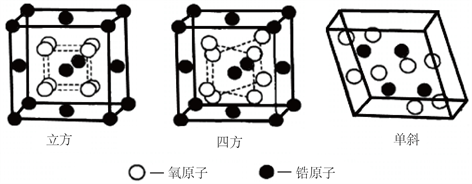

烧制曲线设置

陶瓷烧结就是使陶瓷坯体致密化的过程,烧结温度的高低直接影响颗粒尺寸、致密性等 [9]。保温时间同样对陶瓷烧结效果有很重要的影响,保温时间过短或过长都会使陶瓷致密度不足。保温时间过短,颗粒间扩散时间不够,气孔不能完全排出留在晶粒间,相对密度降低,保温时间过长颗粒异常长大,晶粒生长引起临近气孔聚集,导致相对密度下降 [10]。本试验结合会理绿陶烧制温度设计烧结温度曲线如图2所示:

Figure 2. Sintering temperature curve of ceramics

图2. 陶瓷烧结温度曲线

2.3. 试样测试

使用维氏硬度仪对陶瓷样片进行断裂韧性测试(压痕法)和硬度测试。采用酸碱溶液(35%HCl溶液、柠檬汁、30%KOH溶液、50%NaOH溶液)浸泡法进行试样耐腐蚀性测试。

3. 试验结果与分析

3.1. 断裂韧性结果分析

本试验采用压痕法对陶瓷试样进行断裂韧性测试。

压痕法(IM法)是在维氏硬度测定的同时,由压痕及其四角产生的裂纹长度、弹性模量E及维氏硬度H值求得KIC的方法,缺点是测得的KIC值会随材料性质的不同产生一定的误差 [11]。

KIC计算公式如下:

其中KIC的单位是MPa∙m1/2,E的单位是GPa,H的单位是GPa,P为载荷(N),C为裂纹半长(um) [12]。

根据试验结果分析可以看出断裂韧性和ZrO2的添加量成正相关,三氧化二铝的添加量也与断裂韧性息息相关,并且二氧化锆和三氧化二铝的含量相互影响,而氧化镁的作用相对不是特别明显。

3.2. 硬度结果分析

本试验采用维氏硬度法测试陶瓷的硬度。维氏硬度测定要求被测面必须光滑以便于测量微小压痕对角线长度、观察压痕形貌 [13]。因为陶瓷属于脆性材料,测试时所用载荷应小于98 N,避免造成材料破裂。

根据试验结果可知,随着材料断裂韧性的增加,硬度呈反相关随之减小,即陶瓷坯料中ZrO2含量越高,陶瓷硬度越低。

3.3. 耐腐蚀性分析

陶瓷拥有良好的耐腐蚀性,一般不会被腐蚀,只有存在于液体中才可能产生化学腐蚀。ZrO2是一种弱酸性氧化物,能抵抗酸性或中性溶液的腐蚀,但会被碱性溶液侵蚀 [14]。

ZrO2在陶瓷烧制过程中发生相变,形成相变增韧,提高了陶瓷的致密度,同时也增强了陶瓷的耐腐蚀性。

3.3.1. 酸性溶液的腐蚀

本试验采用35%盐酸溶液和柠檬汁(因为柠檬酸度的不确定性,试验结果可能存在一定偏差)对陶瓷试样进行酸腐蚀,由表2酸溶液腐蚀效果可知,经过酸溶液腐蚀的陶瓷试样4耐腐蚀效果较好。

Table 2. Acid solution corrosion results

表2. 酸溶液腐蚀结果

由表3可以看出,试样4在35%盐酸溶液和柠檬汁中浸泡腐蚀后均无可见变化,是所有试样中受酸性腐蚀程度最低的,故试样4的耐酸性腐蚀效果最佳。结合表2和表4分析,随着ZrO2含量的增加,试样的耐酸性腐蚀效果愈佳,由此可见ZrO2对陶瓷耐腐蚀性的提高存在正相关关系。

3.3.2. 碱性溶液的腐蚀

本试验采用30% KOH溶液和50% NaOH溶液对陶瓷试样进行碱腐蚀,经过碱性溶液腐蚀的陶瓷试样耐腐蚀效果一般。

Table 3. Corrosion of alkali solution

表3. 碱溶液腐蚀结果

由表4可以看出,试样4在30%氢氧化钾溶液中浸泡腐蚀后无可见变化,在50%氢氧化钠溶液中浸泡腐蚀后切割面有细微变化,是所有试样中耐碱性腐蚀效果最好的,故试样4的耐碱性腐蚀效果最佳(试样整体耐碱性腐蚀效果不佳)。结合表3和表4分析可知,随着Al2O3含量的增加、ZrO2含量的降低,试样的耐碱性腐蚀效果愈佳,故试样耐碱性腐蚀的强度和Al2O3的含量呈正相关,与ZrO2含量呈反相关。

综合试样对酸碱溶液的耐腐蚀程度分析可知,试样4的耐酸碱腐蚀性最佳。

3.4. 试验结果

根据表4数据呈现可知,试样4的断裂韧性增强效果最佳,并且耐腐蚀性能最佳。

注:耐腐蚀性:ULA无可见变化、ULB切割边有可见变化、ULC表面有可见变化 [15]。

3.5. 试样SEM图像分析

图3为试样1在扫描电镜标尺50微米和3微米放大效果下所呈现的坯体表面形貌。图中较暗区域为陶瓷坯体的基体(基体表面较为平整),较亮的位置则是增强相添加剂(ZrO2),根据图片可以看出增强相呈不规则块状或鳞片状,且分散性较差,与基体融合度不足,可能造成坯体致密度不足,表示增强相对基体没有起到很好的增强作用。试样1增强相的均匀性较好,表明在制作试样混合坯料过程细化混合效果较好。

Figure 3. Sample 1 (50 mm, 3 mm)

图3. 试样1 (50 mm、3 mm)

图4为试样4在扫描电镜标尺50微米和3微米放大效果下所呈现的坯体表面形貌。同样图中较暗区域为陶瓷坯体的基体,较亮区域则是增强相添加剂(ZrO2)。由图片可以看出增强相呈不规则块状或鳞片状,分散性较好,且与基体的融合性较好,增强相部分融合进基体的孔洞,使整个陶瓷坯体表面更为光滑,增强了表面致密度,表明增强相对基体的增强效果较好。但试样4增强相均匀性较差,这表明在试样坯料混合细化过程中并没有将坯料充分细化混合,导致增强相分布不均匀。

Figure 4. Sample 4 (50 mm, 3 mm)

图4. 试样4 (50 mm、3 mm)

结合图3、图4可以看出,无论是试样1或是试样4,都存在试样坯体分布稀疏、致密度不高的问题,这可能是因为陶瓷配方的不完善或是烧制温度的保温时间不适宜,因而在此后的试验中应对配方和烧制温度曲线作进一步研究。虽然试样1相较试样4的增强相分布较为均匀,但仍属于分布不均状态,表示本试验在试样坯料细化混合的过程存在很多不足,在以后的试验中应当给予陶瓷坯料混合不均匀的问题更多的关注。

4. 结论与讨论

4.1. 结论

根据本试验可以看出,以普通陶瓷泥料(天然硅酸盐矿物)为基体,ZrO2、Al2O3、MgO为添加剂,混合制得陶瓷坯料制作陶瓷。当添加剂的添加量在ZrO2:Al2O3:MgO = 5:3:3 (即5% ZrO2、3% Al2O3、3% MgO)时对增强陶瓷断裂韧性和耐腐蚀性的效果最佳。

4.2. 总结与展望

本试验制作中陶瓷试样表面不太平整,添加剂与基体融合度还有缺陷,说明陶瓷坯料细化混合程度不高;本试验陶瓷试样的致密度不是很高,可能是陶瓷坯料的配方或烧制温度曲线设置存在缺陷,在以后的陶瓷增韧性能研究中应该进一步完善陶瓷坯料配方和烧制温度曲线,并且进一步改善试验操作方法。

本试验的研究有望应用于普通日用陶瓷和艺术陶瓷,提高陶瓷的断裂韧性和耐腐蚀性,可降低陶瓷在运输过程中的碰撞损耗和暴露在外部环境对陶瓷的腐蚀。

基金项目

四川省质量工程项目(川教函[2019] 31号);西昌学院两高课题(LGLZ201812);凉山州人力资源与社会保证局学术带头人重点项目(ZXS201802)。

NOTES

*通讯作者。