1. 引言

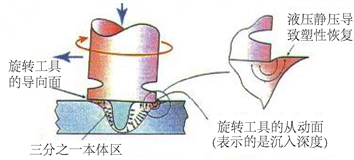

搅拌摩擦焊(FSW)是英国焊接学会(TWI)在1991年的时候发明的一种新型固相连接技术 [1]。工艺源于传统的摩擦焊接技术,可完成长直缝和复杂构件的焊接 [2]。搅拌摩擦焊的工作原理如图1所示,高速旋转搅拌头压入焊接件的接头,搅拌头的轴肩和搅拌针与周围金属材料产生摩擦热,摩擦热使搅拌头附近区域的母材被加热,产生塑性变形,同时搅拌头沿焊接方向移动,使热塑性变形区域也随着搅拌头的移动而移动,热塑性母材从焊缝前端转移到后部,在搅拌头肩部的锻造作用下实现焊接金属之间的固态连接 [3]。

已有的研究结果表明,在FSW焊接过程中,因为工艺参数和搅拌头设计选择不当等因素,会产生焊接缺陷这样的问题;FSW未焊头缺陷(LOP)是焊缝背面常见的焊接缺陷,严重影响焊缝质量。与传统的焊接缺陷不同,FSW这种缺陷有方向精细复杂、紧密贴合等这些特点 [4],因此,对常规熔焊缺陷较为敏感的无损检测方法不完全适用于这种FSW未焊透缺陷的检测 [5],所以缺陷的检测问题是影响FSW技术广泛应用的重要因素。与过去的无损检测方法相比,涡流检测对致密缺陷具有较高的识别灵敏度,且不影响试件的使用性能 [6]。因此,采用涡流检测的方法来研究FSW未焊透缺陷对技术更广泛的应用有着重要的现实意义。

2. 脉冲涡流检测原理

2.1. 涡流效应原理

涡流是由电磁感应引起的。当导体通电时,导体内部磁场产生的电流或与之相关的电流呈现出一种类似于涡流常有的闭合电路,这种涡流现象称为涡流效应。脉冲涡流探伤技术是一种新型的涡流探伤技术。如图2所示,探头位于金属样品上方,并且矩形波电流加载在励磁线圈中。在电流的高电平部分,励磁线圈产生一个稳定的初级磁场,作用在被测部分上。当电流跳到低电平部分时,初级磁场会出现急剧减小的情况。根据电磁感应定律,在试件表面上会产生涡流。随着时间的流逝,涡流将在试件中扩散和衰减。由涡流变化引起的二次磁场变化被接收线圈转换成电压信号,即PEC信号。它具有较大的动态范围,通常在双对数坐标系中进行分析。由于涡流的变化过程与试件的壁厚有关,因此希望从PEC信号中提取试件的壁厚,从而实现对试件壁厚的PEC检测。

Figure 1. Working principle of friction stir welding

图1. 搅拌摩擦焊工作原理图

Figure 2. Principle of eddy current effect

图2. 涡流效应原理

与过去的涡流检测技术进行相比,脉冲涡流检测技术的激发源是有一定占空比的脉冲方波的情况的。而当我们把方波信号放到励磁线圈的两边时,励磁线圈中存在的脉冲电流会产生急剧衰减的脉冲磁场的情况,并且变化的磁场将在样品中感应出瞬时涡电流(脉冲涡电流)。脉冲涡流将流到样品并传播迅速衰减的涡流场。随着涡电流磁场的衰减,检测传感器上的检测信号随时间变化。金属试件中要是存在缺陷时,缺陷就会阻碍试件中脉冲涡流的分布情况,脉冲磁场的变化也会引起衰减涡流磁场的变化,可以使用检测测试元件的信号,进而来获得测试件的信息情况 [7]。脉冲涡流检测原理如图3。

2.2. 趋肤效应原理

导体电磁特性的不连续性会引起二次磁场的异常。当缺陷存在时,缺陷改变了试样的物理性能,即感应电流的路径和电阻的大小。导体电阻小于空气电阻,对电流的电阻较小。缺陷的物理性质可视为存在气隙,气隙干扰涡流分布,如图4所示。在连续导体电磁特性的情况下,涡流分布相对均匀,如图4(a)所示;但当缺陷存在时,涡流分布受缺陷影响,改变原来的涡流路径,得到电阻最小的电路,其特征是缺陷分布中存在涡流畸变,如图4(b)所示。导体电磁特性的不连续性导致涡流分布的变化和感应二次磁场的差异。通过获得不同的磁场,可以检测出导体中的缺陷,判断导体的性能和结构健康状况。

Figure 3. Basic principle of pulsed eddy current testing

图3. 脉冲涡流检测基本原理

(a) 导体电磁特征连续的涡流分布

(a) 导体电磁特征连续的涡流分布  (b) 导体电磁特征不连续

(b) 导体电磁特征不连续

Figure 4. Distribution of induced eddy current

图4. 感应涡流分布图

2.3. 提离效应原理

与其他非破坏性测试方法相比,非接触式测试是涡流测试的优势其中的一个,表现了在工业应用中实现在线检测的可行性。在现实检测中,探头与被测设备之间可能存在一定距离,我们称作距地面的距离。提离距离越小,涡流检测的灵敏度越高,更有利于缺陷的定点检测。因此,在实际检查中,在检查条件和现场环境允许的范围内,我们尝试减小与地面的距离。

3. 搅拌摩擦焊涡流机械装置

3.1. 三维运动平台设计

本文设计了一个三维运动平台进行检测,如图5。通过两项混合步进电机——(LM1)联轴器——滚珠丝杠进行连接。由于提离效应的影响,Z轴滚珠丝杠先移动到合适的高度,然后在X-Y方向执行C扫。用这种三维平台使用涡流检测时,探头只需夹在夹块中。只有驱动电机才能使夹具运动,从而带动涡流探头直线运动,从而实现直线扫描功能。线性扫描通常在实验中用于检测缺陷,以便执行常规的检查方法(例如扫描)以达到所需的测试要求。

在进行脉冲涡流检测的实验中,有时需要对检测试件进行周向扫描。因此有必要旋转试样或采用沿圆周方向扫描探针。仅仅依靠探头,三维检测装置的主体很难进行圆周扫描,因此选择了将试件放置在平台上进行旋转扫描。旋转平台采用电机驱动轴驱动上圆盘的旋转,下微光传感器测量用来旋转角度,如图6。

3.2. 滚珠丝杠运动控制方案设计

设计的运动系统如图7所示。当运动控制器接收到PC机的指令时,将同步控制信号发送给两个交流伺服驱动器,驱动器放大后驱动电机,使电机以相应的频率和角位移运行。光电编码器返回的脉冲信号进入交流伺服驱动器,形成速度环。移动台的位移脉冲信号通过测量角位移间接测量,进入运动控制器形成位置环。位移脉冲被发送到运动控制器中的可逆计数器进行计数。计数指示表的当前位置。由于进给传动链的滚珠丝杠螺母副,位置反馈中不包括导向副的误差。因此当前位置与实际位置之间存在一定的误差,所以系统是一个半闭环系统。运动控制器在系统中的作用是根据预先设计的控制规律,根据给定的位置值与位置反馈值的差来控制整个系统,从而保证工作台的位移随运动量的变化而变化。控制系统具有位置增益高、速度快、动态精度高等特点,能够满足小型控制系统的要求。

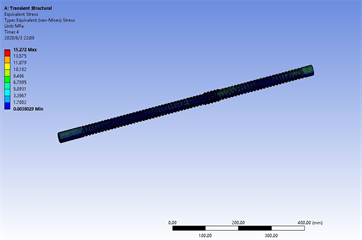

3.3. ANSYS滚珠丝杠瞬态分析

瞬态动力学是用于分析结构承受任意的随时间变化载荷动力学的一种方法。用户可以使用ANSYS的瞬态动力学技术计算结构在稳态载荷、瞬态载荷和简谐载荷的随意组合作用下的随时间变化的位移、应变、应力及力。载荷和时间的相关性使得惯性力和阻尼作用不重要,就可以用静力学分析代替瞬态动力学分析。本文对滚珠丝杠进行瞬态分析,如图8。

Figure 8. Transient analysis of ANSYS ball screw

图8. ANSYS滚珠丝杠瞬态分析

滚珠丝杠经过有限元处理,可以看出丝杠和螺母集中载荷和惯性载荷较为稳定。

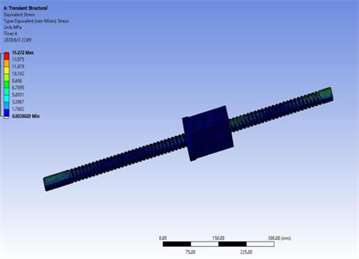

3.4. ADAMS滚珠丝杠仿真

由图9可知,滚珠和丝杠之间具有很好地线性。

Figure 9. Simulation of Adams ball screw

图9. ADAMS滚珠丝杠仿真

4. 圆台状脉冲涡流差分传感器

4.1. 圆台状脉冲涡流差分传感器

在脉冲涡流测试中,传感器的性能直接影响测试结果。一般而言,脉冲涡流检测传感器主要包括励磁线圈和检测单元,而常用的检测单元主要包括励磁线圈和检测单元。这两类磁传感器可以直接测量缺陷附近的磁场,具有高分辨率和强大的低频响应特性,已广泛用于脉冲涡流检测中 [8]。当采用磁传感器作为检测单元时,为了提高缺陷检测能力,只有依靠分析差分检测信号的特性,进而获得检测到的缺陷信息 [9]。所谓的差分传感器指的是分别将磁敏元件放置在励磁线圈的顶部和励磁线圈的底部。通过对两个磁敏元件的检测信号进行做差,我们可以得到差分信号。差分信号图如图10(a)所示。当使用差分传感器检测时,因为检测元件捕获的是激励磁场和感应涡流磁场的叠加磁场,所以我们可以通过改变激励磁场,然后调节叠加磁场的强度,这就类似于改变涡流磁场,是一个道理,从而减少被测零件属性信息对差分信号的影响。当涡流磁场存在缺陷时,涡流不仅包含缺陷信息,还包含被测零件的属性信息。基于脉冲涡流检测原理,设计了一种圆形脉冲涡流传感器。圆形励磁线圈如图10(b)所示。

4.2. 圆台状差分传感器磁场解析模型

在实际检测中,被测导体的厚度是有限的。缺陷可以通过检测导体厚度的变化来评估。因此,求解有限厚度导体上方线圈的磁场也具有重要意义。图11显示了有限厚度导体上方的圆形线圈模型。

(a) 差分信号

(a) 差分信号  (b) 圆台状差分传感器线圈

(b) 圆台状差分传感器线圈

Figure 10. Cone shaped differential sensor

图10. 圆台状差分传感器

Figure 11. Model of conical coil above finite thickness conductor

图11. 有限厚导体上方圆台状状线圈模型

设圆台状激励线圈的线圈厚度为d,线圈距离被测导体的表面之间的距离为

,高度为H,倾斜角为

,底面内半径为r,显然易见设计的圆台状线圈顶部和底部的半径不同,很难直接计算线圈的磁场,为便于求解,将圆台状线圈由下而上一层一层分为N份,设

,那么当设计的N足够大时,可将距离为

的部分约等于圆柱形线圈。

既然如此,那么在第k份线圈作用下,p和q点的磁矢位通解表达式分别为:

(1)

(2)

式中:

(3)

为便于计算取

,此时

,则依靠叠加磁场原理,那么在圆台状激励线圈作用下,p和q点的磁矢位通解表达式依次为:

(4)

(5)

根据

,可得p和q点处h方向上磁感应强度分别为:

(6)

(7)

最后根据

即可求得p和q点处的磁场强度。在工程检测中,通常通过检测p和q点处的磁场强度得到差分检测信号。

4.3. 有限元仿真研究

4.3.1. 有限元模型的建立

(1) 几何建模

本文利用COMSOL仿真软件,中建立了有限元模型,而且还进行了瞬态分析。研究目的是检测非铁磁缺陷,进而建立了三维仿真模型,如图12所示。模型由线圈、采样区和空气区组成,可以令检测试件尺寸长为90 mm,宽为90 mm,高为10 mm,材料被选择铝材料(非铁磁性)。理论上的空气域,是无限大的,但是众所周知电磁场在空气中逐渐衰减的,当它达到一定的范围,甚至是几乎为零,所以在模拟中空气域是以球体的形式表示的。绝缘边界处仍有强磁场的存在。

Figure 12. Simulation model of defect testing for non ferromagnetic materials

图12. 非铁磁性材料缺陷测试仿真模型

(2) 设定参数

求仿真模型,除遵守电磁理论中Maxwell方程组之外,还必须遵守以下公式条件的控制公式。解决期间,磁矢势A,经过式(8)计算,电流密度J通过式(9)计算,磁场强度H经过式(10)计算。经过数值计算,这些公式可以以图像形式显示溶液域中空气的磁场强度和样品上的感应电流密度。

(8)

(9)

(10)

其中

表示磁场的磁导率,

表示磁场的介电常数,

表示电导率,

表示角频率,

表示磁场的电流密度。

实际检测环境,将励磁线圈部分设置为铜材料,将试件部分设置为铝材料,将球形气体区域部分设置为空气材料。每种材料的电导率和磁导率在材料库中都有相应的值,电导率为6 × 107 S/m,相对磁导率为1;铝材料电导率1;铝材料电导率3.77 × 107 S/m,相对磁导率也为1,激励线圈的直径为0.4 mm。

(3) 网格划分

在COMSOL软件中,模型网格的厚度会影响模拟的准确性和计算。通常网格越细,计算结果的精度越高,但是计算量会相应增加;网格越厚,涡流的趋势和分布将显示出网格破裂的趋势,因此有必要确定网格密度将两个因素结合在一起。通常为了获得准确的仿真结果,通常会更仔细地划分模型网格,但这会大大增加瞬态解的工作量并占用过多的计算内存,不仅使计算过程变长,而且容易导致系统崩溃。考虑到计算时间,精度和计算量,本文依次采用标准化,精细化和精细化网格划分。运行时间适中,精度满足仿真研究要求,并且没有计算系统崩溃。因此,本文的三维模型采用了更精细的自由网格方法,然后对线圈和线圈下方的试样进行了精修。网格划分模型如图13所示。包括32465个网格单元、4940个边界单元、577个边缘单元和44个末端单元。

Figure 13. Finite element mesh generation of non ferromagnetic simulation model

图13. 非铁磁性仿真模型有限元网格划分

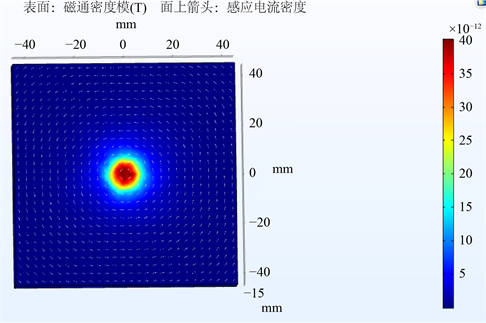

4.3.2. 检测计算灵敏度计算

由励磁线圈产生的励磁磁场作用在试件上,并且在试件内部产生感应涡流。当试件有缺陷时,涡流会受到一定程度的干扰,感应磁场会发生变化。图14(a)和图14(b)分别是当没有缺陷或没有缺陷时试件内部感应磁场强度的模拟图。感应磁场的变化是缺陷检测的定量值,缺陷尺寸变化的跳跃的测量是检测灵敏度。

(a) 无缺陷铝试件

(a) 无缺陷铝试件 (b) 有缺陷铝试件

(b) 有缺陷铝试件

Figure 14. Distribution of eddy current density on the surface defects of non ferromagnetic metal samples

图14. 涡电流密度在非铁磁性金属试样表面缺陷上的分布

初步将单元探头的检测灵敏度计算式定义为:

(11)

其中S表示线圈检测得到的灵敏度,

表示试件存在缺陷时测得的磁场强度值,

表示试件无缺陷时测得的磁场强度值,

表示为探头检测得到的磁场测得的强度变化量,

表示单位毫米长度检测试件测得的缺陷的体积。在模拟实验中,试件最小缺陷的宽度为2 mm,深度为2 mm,则

的数值为4 mm3。

4.3.3. 铁磁屏蔽抗干扰技术

为了保证圆脉冲涡流探头的高分辨率,同时抑制电磁干扰的影响,结合磁屏蔽理论,在仿真中加入铁屏蔽,磁屏蔽技术的可行性抑制了线圈之间的互感。由于铁材料是高导磁率的材料,所以当铁材料从空气进入铁时,磁感应线的折射角大大偏离法线值,并且对磁感应线具有很强的会聚作用。会聚在铁磁屏蔽层上的磁感应线可以有效地防止磁感应线散布在探头外部,并减小探头之间的互感。磁屏蔽的结构如图15所示。屏蔽层主要由可承载线圈的圆形铁管和外径与铁管相同的圆形铁盖组成。

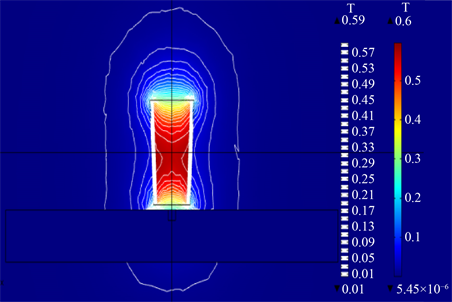

图16和图17分别给出了没有铁磁屏蔽和铁磁屏蔽的单励磁线圈的仿真结果。与非屏蔽单线圈相比,铁磁屏蔽探头产生的磁感应线难以穿透屏蔽层。这表明,当单元探针设置有高电导率屏蔽层时,可以有效地减小线圈之间的互感干扰,并且较小的励磁电流可以获得较强的磁场。同时,电流的减少大大降低了探头的热输出,也避免了检测工作中温度漂移对探头的影响。

4.3.4. 铁磁仿真试验研究

铁磁性材料因为其特别的性质比非铁磁性材料更难检测。铁磁金属材料的相对磁导率接近4000,非铁磁金属材料的相对磁导率接近1,这就是为什么很难检测铁磁金属材料的涡流的原因。因为非铁磁性金属材料自身含有与空气类似的磁导率,因此由励磁线圈形成的磁场不会使非铁磁性金属材料折射。在

(a) 铁磁屏蔽线圈的磁场分布

(a) 铁磁屏蔽线圈的磁场分布 (b) 铁磁屏蔽线圈的磁场分布局部图

(b) 铁磁屏蔽线圈的磁场分布局部图

Figure 16. Magnetic field distribution of unloaded shield coil

图16. 未加载屏蔽罩线圈磁场分布图

(a) 没有加载铁磁屏蔽罩后磁场分布整体

(a) 没有加载铁磁屏蔽罩后磁场分布整体 (b) 没有铁磁加载屏蔽罩后磁场分布局部

(b) 没有铁磁加载屏蔽罩后磁场分布局部

Figure 17. Magnetic field distribution after loading shield

图17. 加载屏蔽罩后磁场分布图

铁磁性金属材料有缺陷的地方,磁感应线只能从试件进入空气(高电导率进入低磁导率)并折射,进而形成所谓的漏磁场。这样漏磁场与涡流场又会叠加干扰,导致检测信号与缺陷参数明显出现减弱,由此可见不利于缺陷的定量分析。另外,铁磁材料的磁导率本身分布就不均匀,因而感应涡流场的电流分布也会非常不均匀。在涡流测试中,主要检测感应涡流的次级场。涡流分布的不均匀性也直接影响涡流信号对缺陷的直接定量作用。

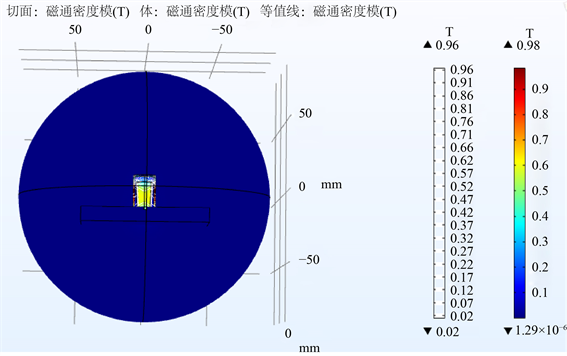

为了更清楚地显示铁磁金属材料的特性,在本节中建立了基于非铁磁金属模拟模型的铁磁金属检测模型。在建模过程中,空气域以球体形式给出。当空气域的边界和渗透率与以前的模型相同时,把铁材料和铝材料的金属特征参数分别依次加载到样本模型中。将圆台状脉冲电流加载到线圈上后,然后分别设置每个域的参数以及求解器,进而捕获到瞬态解以获得材料磁导率对试件表面磁通密度和涡流分布图,如图所示在图18(a)中显示,并在图18(b)中显示。

(a) 铁磁(铁)试件表面在圆台状探头面的磁场分布图(0.02s)

(a) 铁磁(铁)试件表面在圆台状探头面的磁场分布图(0.02s) (b) 非铁磁性(铝)试件表面在圆台状探头面的磁场分布图(时间0.02s)

(b) 非铁磁性(铝)试件表面在圆台状探头面的磁场分布图(时间0.02s)

Figure 18. Distribution of material permeability vs. surface flux density and eddy current

图18. 材料磁导率对试件表面磁通密度和涡流分布图

从图18(a)和图18(b)的组合可以看出,有色金属表面轮廓上,磁场符合圆形平台形励磁线圈的电磁分布规律,而且感应涡流、磁通密度分布均匀。励磁线圈下面的磁通量是一个强而规则的圆,涡流在线圈的底部呈螺旋形。在铁磁性金属的表面上,存在不同的分布规则:在感应线圈下方,磁感应强度大致呈强分布,而在其他区域则呈弱分布的情况,但具有片状破碎的特征。涡流分布也非常无序,表现出不规则的发散状态的情况。

仿真结果显示,因为铁磁材料自身的磁导率不均匀,加上圆台状涡流探头在试件表面形成的涡流是无序的,导致感应涡流产生不规则的二次磁场。因此,在铁磁性材料的阵列检测中,不可能使用与非铁磁性材料相同的圆台状探针,因此有必要再次选择探针。

5. 缺陷轮廓识别

5.1. 脉冲涡流扫描介绍

在检测过程中,因为瞬态响应信号将在几毫秒内产生,这非常短,因此探头类似于被测金属空间。因此有必要移动探针进行扫描来增加检测的区域,以获得不同位置的金属信息。图19显示了探头的移动路径过程。探头扫描之后,系统将记录获取的数据并通过算法对其进行处理,以识别是否存在缺陷。如果已知缺陷位置,则可以进一步分析缺陷信号以最终评估缺陷的空间信息。

5.2. 蚁群算法识别轮廓

人工蚁群(AAC)是模拟蚂蚁的社会行为,通过信息素在蚂蚁移动过程中的积累实现通信,然后找到最优解的一种方法 [10]。该算法使用迭代选择方法来确定图像的阈值水平。这是一种非常通用的全局优化算法。蚁群算法的边缘检测是在二维图像上随机定位蚂蚁的位置。每个蚂蚁占据一个像素,并初始化一个与图像大小相同的信息素矩阵。运动概率决定图像中每个蚂蚁的运动。运动的可能性越高,对蚂蚁运动方向的影响就越大。移动的可能性与路径上的信息素以及下一步中每个位置的启发式信息有关。启发式信息与图像的灰度布局的变化成比例,最后蚂蚁会聚集在边缘。由于蚂蚁的每次移动都会改变路径上的信息素,因此我们可以看到,在信息素矩阵中,图像边缘的信息素值将非常大。

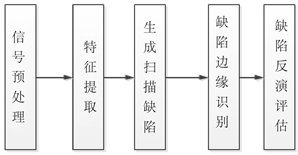

基于蚁群算法的缺陷边缘检测方法可以实现对被测金属缺陷的在线识别。通过对检测后得到的脉冲涡流响应信号分析,可以反映出缺陷的位置信息。所以,得出一个缺陷自动评估的方法,详细的步骤如图20所示。

Figure 20. Steps of automatic defect assessment method

图20. 缺陷自动评估方法步骤图

(1) 信号预处理:选择连续10个周期的脉冲涡流瞬态响应信号,并取其平均值以消除一些高频噪声;

(2) 特征提取:将每个采样位置所得的脉冲涡流瞬态响应信号,利用基于Fisher判别和系统识别法的在线缺陷识别分类法,提取特征量,反映缺陷信息的特征值,然后生成扫描成像图。创建一个矩阵

,其中m和n分别为扫描区域X方向和Y方向所采样的点数。通过基于Fisher判别的在线缺陷识别分类方法和系统识别方法,将从每个采样位置获得的脉冲涡流瞬态响应信号用于提取特征量并反映缺陷信息的特征值,然后进行扫描成像图。创建一个矩阵

,其中m和n分别为扫描区域X方向和Y方向所采样的点数;

(3) 缺陷边缘检测:边缘检测算法用于提取缺陷的边缘并确定缺陷所在的位置。依靠获得的缺陷边缘信息,获得探针在缺陷上方时采集的脉冲涡流瞬态响应信号,并采用基于蚁群算法的缺陷边缘检测方法进行缺陷参数自动识别。

本文对C形的摩擦焊进行了识别,借助MATLAB得到了如图21所示的效果。

Figure 21. Identification results of ant colony algorithm

图21. 蚁群算法识别结果

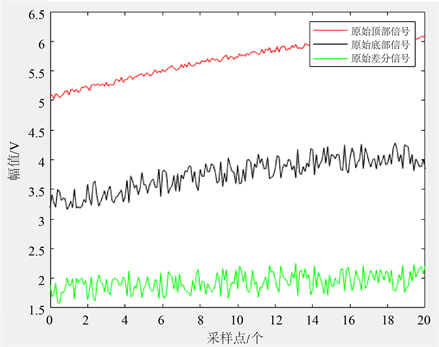

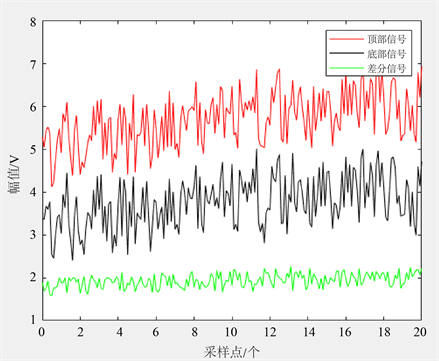

6. 脉冲涡流信号的预处理

脉冲涡流检测中,因为有被测试件表面光洁度、检测环境和系统噪声等因素的影响,获得的检测信号往往附带有大量的噪声,脉冲涡流差分信号是通过将原始检测信号做差分处理得到的,因而若不对原始检测信号进行降噪,差分信号的特征必将受到极大的影响,进而会直接影响检测结果的正确性及缺陷轮廓重构的精度 [11]。因此为得到能准确反映缺陷参数的脉冲涡流差分信号,必须首先对脉冲涡流原始检测信号进行预处理,以提高检测信号的信噪比。

6.1. 奇异值分解去噪

奇异值分解降噪(SVD)方法作为非线性滤波方法,可以有效降低信号中的噪声。原始噪声信号的奇异值可以通过一个阈值分为两部分,大于该阈值的奇异值可以认为是信号产生的奇异值.小于阈值的奇异值是由噪声引起的 [12]。降噪过程中,把奇异值曲线中的最大突变点用作阈值,把小于阈值的奇异值认为为零,然后使用奇异值分解曲线中的最大突变点。作为阈值,小于阈值的奇异值设置为零,接着利用奇异值分解的逆过程即可得到原始矩阵

的最佳逼近矩阵

。相比于矩阵

,矩阵

中的噪声成分已被大大压缩。最后将

中对应的元素相加并求平均,就可以得到降噪后的信号。本文借助MATLAB拟定了一条圆台状传感器的差分信号曲线,如图22(a)。经过奇异值去噪处理,得到图22(b)。

(a) 拟定的差分信号

(a) 拟定的差分信号 (b)奇异值分解去噪

(b)奇异值分解去噪

Figure 22. Differential signal after singular value processing

图22. 奇异值处理后的差分信号图

对比图22(a)和图22(b),所提出的降噪方法在保留原始信号检测信号有效特征的同时,很好地剔除了噪声,提高了信号的可识性。

6.2. 卡尔曼滤波

在奇异值分解去噪的基础上再次进行卡尔曼滤波(KF)。卡尔曼滤波 [13] 是基于信号统计特性的一种最优滤波方法,它是从时间域上来表述的基本思想是在系统状态为线性空间的基础上,当信号模型参数给定后,对有噪声的输入和测量信号进行处理,在时域中采取递推公式的计算方式得到信号的最佳偏差,以获得系统的真实状态或真实数值,在通常状况下可以得到比测量值精度更高的滤波估计值。对于每个时刻的系统扰动和测量误差(即噪声),仅仅需要对它们的统计性质作出适当的假设。卡尔曼滤波不要求信号和噪声都是平稳过程,当系统噪声和测量噪声为高斯白噪声时,卡尔曼滤波是无偏、最优的最小方差估计。卡尔曼滤波采用递推算法,卡尔曼滤波计算过程中不要求存储全部过往数据,它只需要根据当前时刻的测量数据和前时刻的测量数据,然后根据递推公式计算出新的状态估计值。

借助MATLAB得到图23,可以看出卡尔曼滤波算法具有很好的滤波性,但是依然存在些许偏差,下文将采用RBF进一步优化卡尔曼滤波。

6.3. RBF优化卡尔曼滤波

神经网络算法 [14] 是一种常用的优化算法,人们可以发现神经网络在几乎所有领域中的应用。它具有以下特点:1) 人工神经网络方法相比传统参数模型方法的最大区别在于,它是一种数据驱动的自适应技术,不需要对问题模型进行任何假设;2) 具有概括能力;3) 具有很强的非线性能力。该神经网络具有BP神经网络,快速BP神经网络以及使用L-M算法的前向网络和径向基函数网络。

借助MATLAB,从图24可以看出RBF优化后的卡尔曼滤波具有更强的滤波性,测量误差小于原来的卡尔曼滤波,而且具有更高的稳定性。

6.4. 人机操作界面的设计

为了运行方便,借助于VB,建立了人机操作界面,如图25所示。

7. 结论

本文对搅拌摩擦焊缝进行了涡流检测,设计的三维运动平台滚珠丝杠具有较好的线性关系和惯性载荷。圆台状涡流差分传感器检测差分信号,并对其进行了COMSOL电磁仿真,比较了有缺陷和无缺陷的铝试件磁场的分布,研究分析了没有铁磁屏蔽和铁磁屏蔽的单励磁线圈的仿真结果,与非屏蔽单线圈相比,铁磁屏蔽探头产生的磁感应线难以穿透屏蔽层,表明当单元探针设置有高电导率屏蔽层时,可以有效地减小线圈之间的互感干扰,并且较小的励磁电流可以获得较强的磁场。同时,电流的减少大大降低了探头的热输出,也避免了检测工作中温度漂移对探头的影响。为了更清楚地显示铁磁金属材料的特性,建立了基于非铁磁金属模拟模型的铁磁金属检测模型。利用蚁群算法对焊缝的轮廓进行了识别,并且对信号依次进行了奇异值分解去噪、卡尔曼滤波、RBF优化卡尔曼滤波,取得了良好的去噪滤波效果。