1. 引言

为节省挂机空间,增加载机运载能力,提高战斗力,大量机载武器已开始采用折叠翼技术。折叠机构在机载武器投放时的展开性能和展开可靠性决定了机载武器打击目标的成败,因此针对折叠翼展开过程进行动力学研究具有重要意义。

国内外学者针对折叠翼展开过程开展了大量研究。Kassim Abdul-Sate [1] 等以太阳能电池板展开机构为例提出了一种空间转动副运动拓扑尺度综合方法;Ivan Wang [2] 通过仿真和样机试验对某型折叠翼进行了空气弹性变形分析,证明了理论和试验相符;Attar, Peter J. [3] 等建立了三维时域涡旋模型来研究折叠翼机构动力学的影响。崔二巍 [4]、赵俊锋等 [5] 使用ADAMS软件建立了燃气驱动式折叠翼展开的动力学模型,进行了优化分析;章斌 [6] 从理论与工程实际出发,针对折叠翼展开机构的力学分析、展开性能仿真与试验等方面进行了研究;甄文强 [7] [8] 考虑折叠翼展开过程中气动阻力和摩擦力的作用,建立了折叠翼展开过程的数学模型和动力学仿真模型;刘断尘等 [9] 对舵翼机构展开过程进行了刚柔耦合动力学仿真,得到了展开时间、冲击载荷和应力等数据。折叠翼在实际工作中,流场不稳定性导致气动载荷大小变化以及载荷不对称分布,目前尚无学者结合数学模型、动力学仿真和试验来开展气动载荷大小和气动载荷不对称性对其展开性能影响的研究。

本文针对机载武器折叠翼的展开过程,建立了数学模型和动力学仿真模型,通过与试验数据进行对比,验证了数学模型和动力学仿真模型的准确性。并进一步开展了气动载荷大小和载荷不对称性对折叠翼展开到位时间的影响研究工作。

2. 折叠翼展开过程动力学数学模型

2.1. 折叠翼组件结构

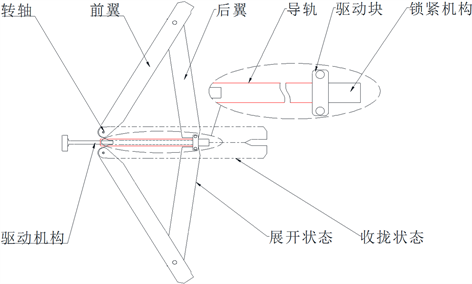

折叠翼组件主要由驱动机构、前翼、后翼、转轴、导轨、驱动块和到位锁紧机构等组成,折叠翼组件结构见图1所示。抛放弹燃烧产生高压气体进入气缸推动活塞筒与活塞杆,活塞杆推动驱动块沿导轨向后运动,驱动块带动后翼、前翼展开直至驱动块到位并锁紧,折叠翼完全展开。

Figure 1. Structural diagram of folding-wing

图1. 折叠翼组件结构简图

2.2. 展开过程受力分析

折叠翼在展开过程中受力复杂,在展开过程受力分析时,将载荷分为平衡载荷和运动载荷两部分,平衡载荷通过有限元计算获得,运动载荷通过运动方程获得,受力状态见图2所示。

1) 前翼受力分析

当驱动块运动到任意位置x时,其运动平衡方程为:

(1)

式中:F2x为后翼对前翼轴向推力;F2z为后翼对前翼侧向推力;L3为前翼转轴同前翼与后翼转轴间的距离;

为前翼转轴同前翼与后翼转轴连线相对X轴的夹角;

、

为前翼转动惯量、角加速度。

2) 驱动块受力分析

Figure 3. Force diagram of driving block

图3. 驱动块受力简图

驱动块受力见图3所示,其平衡方程为

(2)

式中:T为驱动块驱动力;F1x为后翼对驱动块轴向推力;M为驱动块质量;a为驱动块加速度。

驱动块驱动力为

(3)

式中:

为抛放弹药柱产气量;

为气缸初始容积;

为驱动块行程至x时气缸容积增量;P为燃气筒内压力;

为驱动块阻力。

3) 后翼受力分析

后翼受力平衡方程为

(4)

(5)

(6)

式中:d1为后翼质心到后翼根部转轴的距离;d2为后翼质心到后翼翼尖转轴的距离;

为后翼对驱动块侧向推力;

为后翼质量;

、

分别为后翼轴向和侧向平动加速度;θ为后翼展开角度;

为后翼转动惯量;

为后翼角加速度。

2.3. 各运动物理量关系

1) 位置关系

图2中A点为前翼转轴的轴心,B点为后翼与驱动块转轴的轴心,C点为前翼与后翼连接转轴的轴心,D点为气动压心(假设该点位于过A点的翼展线上)。

当驱动块位移为x时,有

(7)

(8)

由上述公式可得

(9)

实际测量可得:

(10)

(11)

式中:x为驱动块位移;

为收拢状态时,前翼转轴同后翼与驱动块转轴X向距离;

为后翼与驱动块转轴同后翼与前翼转轴的距离;

为前翼转轴同后翼与驱动块转轴Z向距离;

为前翼展开角;

为后翼展开角。

2) 速度关系

设S点为驱动块运动到位置x时的后翼瞬心,则有

(12)

(13)

后翼角速度

(14)

C点速度

(15)

前翼角速度

(16)

式中:

为驱动块运动到位置x时速度;

为C点速度;

为后翼角速度;

为前翼角速度;R1、R2分别为后翼B、C两点的瞬时半径。

3) 加速度关系

以B点为基点,根据加速度合成定理,有

(17)

(18)

(19)

式中:

为驱动块B点运动到位置x时加速度;

、

为C点切向、法向加速度。

根据以上各运动物理量关系,可计算出折叠翼各个运动物理量随时间的变化曲线。

3. 折叠翼动力学仿真模型

折叠翼组件是一套独立的运动机构,基于虚拟样机仿真软件建立考虑气动载荷和摩擦力等影响因素的折叠翼动力学仿真模型。弹翼展开机构的动力源为燃气,可通过调整内部装药结构形式和燃速,使弹翼合理展开到位并锁紧 [10]。

3.1. 载荷施加

3.1.1. 气动载荷

折叠翼展开过程中的阻力主要来源于气动载荷以及气动载荷引起的摩擦力。气动载荷分为轴向气动载荷Fx、法向气动载荷Fy和侧向气动载荷Fz。建模输入载荷曲线来模拟随展开角度变化的真实气动载荷。

3.1.2. 燃气驱动力

折叠翼展开的驱动力由抛放弹燃烧引起的压力提供。将抛放弹定容压力曲线作为折叠翼运动仿真的输入,压力曲线见图4。

Figure 4. P-t graph of blank cartridge

图4. 抛放弹定容P-t曲线

抛放弹被点燃后剧烈燃烧产生大量气体,气体累积使气缸内的压强骤升,从而推动活塞杆前进,进而促使翼面展开。气缸内的压强与定容抛放弹P-t曲线、气缸内的容积大小有关,需将定容P-t曲线转换为气缸内的实时压力曲线作为仿真的输入。由理想气体状态方程:

(20)

(21)

式中,

为气缸内的初始容积;

为定容容器的容积;

为定容容器内的燃气压力曲线;

为气缸内的压强;

为活塞筒相对初始位置移动的距离;

为活塞杆相对初始位置移动的距离。

由此可得燃气对活塞筒的驱动力为:

(22)

燃气对活塞杆的驱动力为:

(23)

式中,

、

为活塞筒、活塞杆截面积。

3.1.3. 摩擦力

折叠翼运动机构零部件之间存在摩擦,摩擦系数经多次模型修正后确定,见表1。

Table 1. Friction coefficient between parts

表1. 各零部件之间的摩擦系数

3.1.4. 接触和碰撞

折叠翼机构在展开过程中存在较多接触和碰撞,在动力学仿真模型中采用冲击函数法来模拟翼面之间、驱动块与锁紧机构之间的相互接触和碰撞。参数的设置采用推荐值 [8],其中接触刚度k取105 N/mm,力的指数e取2.2,阻尼系数c取10 N·s/mm,切入深度d取0.1 mm。

3.2. 运动参数确定

折叠翼展开到位时间是从仿真开始到驱动块锁紧的时间。仿真计算前,在前翼转轴中心建立传感器1,在前、后翼之间的转轴中心处建立传感器2和传感器3,其中传感器2的位置始终不变,传感器3的位置随翼面转动而变化。通过计算∠213可得到前翼展开角度α随时间的变化曲线。在驱动块中心建立传感器4,通过传感器4可得到驱动块的位移d和速度v随时间的变化曲线。

3.3. 试验验证

选取2个真实试验工况的载荷代入数学模型和动力学仿真模型中,计算折叠翼展开角度α、驱动块位移d和驱动块速度v随时间的变化曲线,并将地面伸展试验(见图5)的展开时间测试结果与数学模型和动力学仿真模型计算结果进行对比。载荷工况和折叠翼展开到位时间见表2所示,理论和仿真运动参数变化曲线见图6、图7。

Table 2. Date comparison between theory、simulation and experiment

表2. 理论、仿真及试验数据对比表

(a) 展开角度–时间曲线 (b) 驱动块位移–时间曲线 (c) 驱动块速度–时间曲线

(a) 展开角度–时间曲线 (b) 驱动块位移–时间曲线 (c) 驱动块速度–时间曲线

Figure 6. Varying curve of motion parameters (condition 1)

图6. 运动参数变化曲线(工况1)

(a) 展开角度–时间曲线 (b) 驱动块位移–时间曲线 (c) 驱动块速度–时间曲线

(a) 展开角度–时间曲线 (b) 驱动块位移–时间曲线 (c) 驱动块速度–时间曲线

Figure 7. Varying curve of motion parameters (condition 2)

图7. 运动参数变化曲线(工况2)

由表2中的折叠翼展开到位时间数据可知,数学模型及动力学仿真模型结果与试验结果的一致性较好,与试验结果相比误差小于10%。且由图6、图7可知,动力学仿真计算的折叠翼展开角度、驱动块位移和驱动块速度随时间的变化曲线与理论数学模型所得曲线趋势一致,吻合度高。因此折叠翼数学模型和动力学仿真模型较准确。

4. 折叠翼展开性能影响研究

机载武器在真实投放过程中可能受到气动扰流等因素,从而引起气动载荷大小骤变,左、右翼的气动载荷大小出现不对称等情况。因此,基于已建立的折叠翼动力学仿真模型对所受气动载荷大小和不对称性进行计算,分析其对折叠翼展开到位时间的影响。

4.1. 气动载荷大小的影响

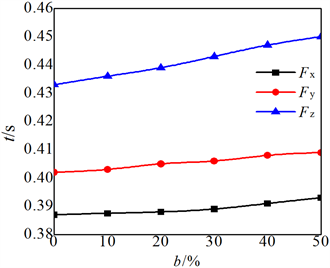

以空载为基础载荷工况,分别研究各个方向的气动力大小对折叠翼展开到位时间的影响。以实际使用载荷作为参考依据,选取气动载荷0~2000 N范围内,每个工况以单边载荷增量200 N为一个载荷阶梯进行递增,且加载时仅在一个方向进行加载,研究气动载荷大小与展开到位时间的关系,对分析数据进行无量纲化处理,绘制展开到位时间与气动载荷大小的变化曲线,见图8。

Figure 8. Impact of load size on time of deploy in place

图8. 气动载荷大小对展开到位时间影响(F0 = 1000 N, t0 = 1 s)

由图8中的三条曲线可知,三个方向上,随着气动载荷的增大,折叠翼展开到位时间均呈现递增趋势;其中侧向气动载荷Fz对展开到位时间的影响最大,由此可判断侧向气动载荷对阻力的影响更加显著;且三条曲线的斜率均呈递增趋势,说明气动载荷越大,对展开到位时间的影响也越大。

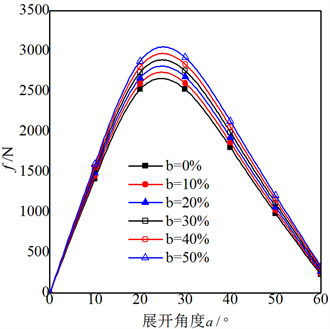

4.2. 气动载荷不对称性的影响

在研究气动载荷不对称性的影响时,以单边气动载荷1000 N为基础载荷,研究各方向的气动载荷不对称性对展开到位时间的影响。以气动流场分析为依据,每个气动工况以单边载荷增/减量ΔF = 100 N (即不对称度b为10%)为一个载荷阶梯进行递增,直至b达到50%,加载时只在一个方向进行加载,研究气动载荷不对称性与展开到位时间的关系,绘制展开到位时间与气动载荷不对称性的变化曲线,见图9。

Figure 9. Impact of load asymmetry on time of deploy in place

图9. 气动载荷不对称性对展开到位时间影响

由图9中的三条曲线可知,在三个方向上,随着气动载荷不对称度b的增大,折叠翼展开到位时间均呈现缓慢递增趋势;其中侧向气动载荷Fz对展开到位时间的影响相对更大,由此也可判断侧向气动载荷对阻力的影响更加显著。

4.3. 影响机理分析

根据上述载荷大小及不对称性对展开性能的影响曲线及分析结果开展影响机理分析。

在折叠翼运动过程中,气动载荷对折叠翼展开过程而言通常起阻碍的消极作用,轴向气动载荷Fx、侧向气动载荷Fz的分力直接阻碍折叠翼展开,法向气动载荷Fy则是引起驱动块与导轨之间的摩擦阻力间接阻碍折叠翼展开。气动载荷越大,驱动块承受的阻力也越大,折叠翼展开的时间必定越长。

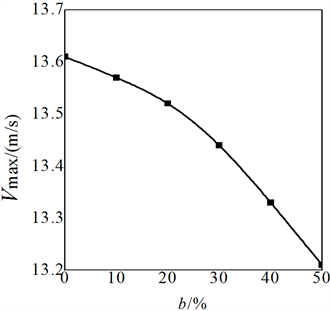

根据图9中的曲线,以侧向气动载荷Fz为例,进行气动载荷不对称性对展开性能影响机理分析。气

Figure 10. Impact of load asymmetry on resistance of driving block

图10. 气动载荷不对称性对驱动块阻力影响

Figure 11. Impact of load asymmetry on velocity of driving block in place

图11. 气动载荷不对称性对驱动块到位速度影响

动载荷的不对称度b导致整体折叠翼组件承受绕导轨的弯矩,弯矩引起驱动块与导轨之间产生额外的支持力;载荷不对称度b越大,引起的弯矩越大,额外的支持力越大,从而引起驱动块沿导轨滑动的摩擦阻力f也越大(见图10);摩擦阻力f越大,驱动块运动过程中克服阻力做功增多,能量消耗将引起驱动块到位速度Vmax降低(见图11),因此折叠翼展开时间呈现递增趋势。

根据图8~9中的曲线,以基准载荷1000 N为例,进行气动载荷方向对展开性能影响机理分析。法向气动载荷Fy主要是引起驱动块与导轨之间的摩擦阻力f从而达到间接阻碍折叠翼展开的消极作用,而轴向气动载荷Fx、侧向气动载荷Fz的分力直接阻碍折叠翼展开,因此法向气动载荷Fy引起驱动块的阻力也最小(见图12);展开角度为0˚时,侧向气动载荷Fz对翼面的有效投影面积达到最大,而轴向气动载荷Fx却最小,随着展开角度的增大,侧向气动载荷Fz对翼面的有效投影面积趋于减小,而轴向气动载荷Fx对翼面的有效投影面积却递增,这将导致侧向气动载荷Fz引起驱动块的阻力峰值先于轴向气动载荷Fx引起驱动块的阻力峰值出现(见图12);加之,侧向气动载荷Fz的阻力效能更大,综合分析得出侧向气动载荷Fz引起的驱动块阻力最为明显,从而导致相同时刻下,同等载荷下,侧向气动载荷Fz作用时,驱动块的运动速度最小(见图13),因此侧向气动载荷Fz对展开性能的影响也最大。

Figure 12. Impact of load direction on resistance of driving block

图12. 气动载荷方向对驱动块阻力影响

Figure 13. Impact of load direction on velocity of driving block

图13. 气动载荷方向对驱动块运动速度影响

5. 总结

本文建立了折叠翼展开过程数学模型、动力学仿真模型,通过与试验数据对比,验证了数学模型和动力学仿真模型的准确性和可靠性。基于准确可靠的模型,研究了气动载荷大小和载荷不对称性对折叠翼展开过程的影响。结果表明,折叠翼的展开到位时间与气动载荷的大小以及载荷的不对称性有关;折叠翼在三个方向上的气动载荷越大,展开到位时间均越长;折叠翼在三个方向上的气动载荷不对称度越大,展开到位时间均越长;侧向气动载荷对折叠翼展开性能的影响最为显著。