1. 引言

胜利油田开发50余年,已建成庞大复杂的油、气、水管网系统,输送介质变化及管网使用时间的延长,导致腐蚀泄漏事故时有发生,安全环保风险逐年加大。单井管线、支干线、外输管线等腐蚀穿孔现象逐步显现,尤其是城区内油、气、水管网的泄漏,更易造成较大的社会影响。目前经济有效稳定的防腐技术主要是防腐涂层的应用,对于外防腐在胜利油田主要应用以PE外防腐涂层为主,技术成熟,应用效果良好 [3]。而对于集输管道内腐蚀的防护主要采用内表面的涂层处理,这种方法防腐性能高、使用年限长、性价比高 [4]。管线内防腐技术的合理选择将直接影响油水管线的使用寿命,对保障油田安全生产、降本增效有着十分重要的作用 [5]。

近几年,全球重防腐涂料消费量一直呈现上升态势,尤其是工业防护,占总消费量的一半以上。未来随着全球经济一体化进程的加快,重防腐涂料的需求量将呈现进一步增长。预计到2025年,全球重防腐涂料的需求量将年均增长3%以上。重防腐涂料技术含量较高,高端市场几乎被国际大公司所垄断,荷兰Akzo Nobel、挪威Jotun等五大公司,全球市场占有率超过50%。重防腐涂料正朝着高性能化、厚膜化、低VOC环境友好化、易施工等方向发展。面对复杂的施工环境与使用环境,以及市场需求的多样化,需要开发出更多技术含量高、性价比高且实用的新型防腐涂料产品 [6]。

石墨烯微片具有超薄、超轻、超高强度、超强导电性和结构稳定性等特点,利用其良好的导电性和片状搭接特性,将石墨烯引入到防腐涂料中 [7] [8] [9] [10],可降低锌粉含量,提高油漆传递效率。可莱新防腐涂料是一种低表面处理涂料技术 [11] [12],涂刷前无需进行喷砂、打磨等预处理,该涂料可将锈转化成一种全新的抗腐蚀的保护层将其包裹,形成保护层后,多余的有效成分仍能保持活性,继续抵御锈蚀。

本文对两种石墨烯防腐涂料、可莱新防腐涂料及油田常规防腐涂料在盐水、稀硫酸及含油采出水中开展了全浸泡实验,验证其防腐性能,同时对浸泡后的新型防腐涂料复合体系采用拉拔法测试附着力,以确定适宜于管道的内防腐蚀技术。

2. 室内耐腐蚀性测试准备

2.1. 实验流程及注意事项

为验证新型防腐涂料的性能指标,在室内性能检测的基础上,开展其室内浸泡试验。具体流程为:配置腐蚀溶液,准备钢板并涂刷防腐涂料,室内浸泡实验(常温和60℃),附着力测试。

在此过程中,需注意:① 盐水配置时,试剂用量严格按照标准要求进行,② 可莱新涂料不可在洁净钢材表面涂刷,③ 浸泡钢板取出时,轻取轻放,避免破坏防腐涂层。

2.2. 实验器材

本文实验所用主要测试器材有:0.5 L玻璃瓶(若干,直径85 mm,高100 mm)、含油采出水、可莱新防腐涂料、石墨烯防腐涂料1 (Zn-35%)、石墨烯防腐涂料2 (Zn-70%)、油田常规环氧涂料、钢板(60 mm × 80 mm × 2 mm)。

2.3. 三种腐蚀溶液的配置

1) 含油采出水。通过对胜利油田各采出水处理站的腐蚀速率进行调研,取东辛采油厂广利采出水处理站的采出水作为腐蚀介质进行浸泡实验,记为腐蚀液A。

2) 盐水。根据《船舶漆耐盐水性的测定 盐水和热盐水浸泡法》(B/T 10834-2008),配置实验用人造海水,用分析纯级试剂溶于蒸馏水并稀释到总量为1 L,记为腐蚀液B。试剂包括:24.53 g氯化钠、11.11 g六水氯化镁、4.09 g无水硫酸钠、1.16 g无水氯化钙、0.70 g氯化钾、0.20 g碳酸氢钠和0.10 g溴化钾。

3) 硫酸溶液。按照《钢质储罐液体涂料内防腐层技术标准》(SY/T 0319-2012),用浓硫酸(分析纯)与蒸馏水配置浓度10%的硫酸溶液,记为腐蚀液C。

2.4. 涂刷防腐涂料

1) 准备钢板24块,分别标记为A1、A2、A3、A4、B1、B2、B3、B4、C1、C2、C3、C4、D1、D2、D3、D4、E1、E2、E3、E4、F1、F2、F3、F4。

2) 1号钢板涂刷可莱新防腐涂料。由于可莱新防腐涂料是一种低表面处理涂料,因此在室内实验阶段使1号钢板加速生锈,在现场进行除锈处理,除去表面浮油及明显锈迹,表面除锈处理达到Sa1.0级。

3) 2号~4号钢板表面除锈处理达到Sa2.5级,2号钢板按照施工工艺涂刷普通环氧富锌底漆及环氧玻璃鳞片面漆;3号钢板涂刷石墨烯锌粉涂料1 (Zn-35%)及石墨烯面漆;4号钢板涂刷石墨烯防腐涂料2 (Zn-70%)及石墨烯面漆。

4) 所有钢板涂料实干后,损伤钢板一侧的涂层表面,制造划痕。

2.5. 实验前,对1号~4号钢板进行拍照记录

分别将A1、A2、A3、A4放置到A腐蚀液中,将B1、B2、B3、B4放置到B腐蚀液中,将C1、C2、C3、C4放置到C腐蚀液中,密封容器,常温下浸泡实验;分别将D1、D2、D3、D4放置到A腐蚀液中,将E1、E2、E3、E4放置到B腐蚀液中,将F1、F2、F3、F4放置到C腐蚀液中,密封容器,60℃浸泡实验,浸泡时间为40天。

测试项目与样板对应见表1。

Table 1. Correspondence table of test items and samples

表1. 测试项目与样板对应表

3. 室内耐腐蚀性测试过程及结果

2019年11月10日开展室内浸泡实验,分别在室内实验10天、25天、40天后进行观察,记录不同涂层的耐腐蚀效果。

3.1. 室内实验浸泡10天

浸泡10天后实验现象见表2、表3。

Table 2. Experimental phenomenon after soaking for 10 days (normal temperature)

表2. 浸泡10天后实验现象(常温)

Table 3. Experimental phenomenon after soaking for 10 days (60˚C)

表3. 浸泡10天后实验现象(60℃)

3.2. 室内实验浸泡25天

浸泡25天后实验现象见表4、表5。

Table 4. Experimental phenomenon after soaking for 25 days (normal temperature)

表4. 浸泡25天后实验现象(常温)

Table 5. Experimental phenomenon after soaking for 25 days (60˚C)

表5. 浸泡25天后实验现象(60℃)

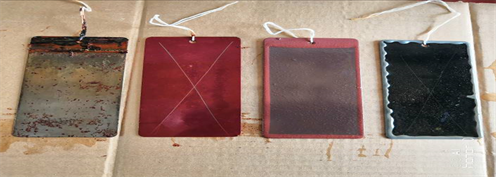

浸泡25天后实验钢板腐蚀情况见图1、图2、图3。

Figure 1. Corrosion of each test panel after immersed in oil-bearing produced water for 25 days (60˚C)

图1. 在含油采出水中浸泡25天各试板腐蚀情况(60℃)

Figure 2. Corrosion of each test panel after immersed in salt water for 25 days (60˚C)

图2. 在盐水中浸泡25天各试板腐蚀情况(60℃)

Figure 3. Corrosion of each test panel after immersed in dilute sulfuric acid for 25 days (60˚C)

图3. 在稀硫酸中浸泡25天各试板腐蚀情况(60℃)

3.3. 室内实验浸泡40天

浸泡40天后实验现象见表6、表7。

Table 6. Experimental phenomenon after soaking for 40 days (normal temperature)

表6. 浸泡40天后实验现象(常温)

Table 7. Experimental phenomenon after soaking for 40 days (60˚C)

表7. 浸泡40天后实验现象(60℃)

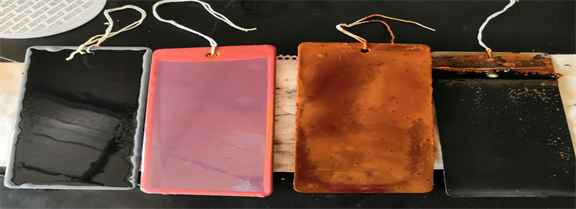

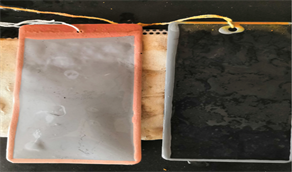

浸泡40天后实验钢板腐蚀情况见图4、图5、图6。

Figure 4. Corrosion of each test panel after immersed in oil-bearing produced water for 40 days (60˚C)

图4. 在含油采出水中浸泡40天各试板腐蚀情况(60℃)

Figure 5. Corrosion of each test panel after immersed in salt water for 40 days (60˚C)

图5. 在盐水中浸泡40天各试板腐蚀情况(60℃)

Figure 6. Corrosion situation of each test panel immersed in diluted sulfuric acid for 40 days (60˚C)

图6. 在稀硫酸中浸泡40天各试板腐蚀情况(60℃)

3.4. 附着力测试

浸泡40天后,取出所有24块钢板,用拉拔法测试附着力。浸泡40天后钢板附着力测试结果见表8。

Table 8. Steel plate adhesion test results after 40 days of immersion

表8. 浸泡40天后钢板附着力测试结果

4. 结论

根据涂覆不同防腐涂料的板材在含油采出水、盐水及稀硫酸中的表现,与普通涂料的全浸泡实验数据对比,可以看出:

两种石墨烯防腐涂料的耐腐蚀性差距不明显,但均明显优于油田常规环氧涂料,且两种石墨烯防腐涂料浸泡40天后,附着力均可达到6 MPa以上,符合HG/T 3668标准对II型1类产品性能中附着力技术指标的要求。

针对可莱新防腐涂料带锈施工的特性,在对生锈的板材进行简单除锈处理后进行防腐蚀实验,在含油采出水和盐水中,可莱新防腐涂料表面有锈迹存在,但能够有效保护基材;涂层表面氧化膜遇酸性介质发生反应后,露出基材,腐蚀发生。低表面处理涂料可莱新涂层在生锈板材上也具有优异的防腐蚀性能,但耐酸性较差。