1. 概述

有杆泵抽油是国内外石油工业传统的机械采油方式之一,也是至今一直在机械采油方式中占绝对主导地位的人工举升方式。目前国外对抽油机井系统效率评价方法研究很少,国内已经有了一些研究,如文献 [1] 通过分析后,直接提出抽油机系统效率极限值是38.4%。也有文章认为,抽油机系统效率的理论上限值为49%,理论下限值为41% [2]。但实际测试表明 [3] [4] [5] [6],有大量抽油机系统效率已超过此值,一些抽油机系统已达到50%乃至60%以上。传统的系统效率理论极限与现实情况相左,因此,需要找出一种能够反映多种因素对系统效率影响的评价方法。

抽油机系统效率的主要影响因素有包含油藏物性、设备性能、举升参数组合等 [7] [8] [9],现有的抽油机井系统动态仿真理论 [10] 存在以下几点不足:其描述的仿真算法计算复杂,需要大量的单井数据,不能体现系各个因素对系统效率影响的大小,不方便现场使用。我们在抽油机系统效率方面进行了多年的研究工作,在抽油机井的举升设计、工况诊断、系统效率分析等方面积累了丰富的经验,并形成了初步的有关设计、诊断测试、系统效率参数敏感性分析的方法。但由于每口井井况的不同,如何运用一种简洁而方便的评价方法准确地反映抽油机井工况的好坏、系统效率的高低、提高潜力的多少,是本文深入探讨的问题。

本方法主要为了深入研究提高抽油机井系统效率技术,并通过对系统效率潜力的分析,实现单井和区块抽油机井系统效率的科学评价,对现场实施提高抽油机井系统效率措施目标提供科学准确、符合现场实际和技术经济性良好的评价指标,从而指导现场的方案设计和措施实施,提高各级技术管理、操作部门对抽油机井系统效率现状及潜力的认识水平,最终实现全油田抽油机井采油技术高水平管理、应用的目的。

2. 系统效率评价方法模型

2.1. 模型适用范围

本模型假设:

① 均质油藏,含水饱和度恒定;

② 非超低渗油层,非超稠油;

③ 忽略岩石和水的压缩性;

④ 油气两相的压力相同;

⑤ 拟稳态流动;

⑥ 普通型游梁式抽油机;

⑦ 井下摩擦正常;

⑧ 泵工作正常;

本模型适应于直井、定向井,非稠油热采井(50℃脱气原油粘度 < 500 mPa∙s),日产液量 < 200 m3/d,生产气油比 < 640 m3/t井。

2.2. 单因素分析结果

单因素分析得到的影响抽油机井系统效率的主要因素包括:冲程、冲次、井深、泵径、粘度、含水、气油比、产量、有效举升高度。为细化分类,将影响因素分为三类:一是油井自然因素,包括井深、粘度、含水、气油比、井身结构;二是人为可调因素,包括冲程、冲次、泵径、泵深、杆柱组合、电动机功率;三是与油井自然因素和人为可调因素都有关系的,包括产量、有效举升高度。

单因素分析显示:抽油机井的系统效率与原油粘度、含水、生产气油比为单变关系,即随粘度、生产气油比的增大而降低,随含水的增大而升高。因此可以对此三因素进行综合分析,确定具体影响。

人为可调因素(冲程、冲次、泵径、泵深、杆柱组合、电动机功率)为求取效率极值的必要条件,将考虑进对油井自然因素(粘度、含水、气油比、井身结构)分类的过程内。

2.3. 系统效率与影响因素的综合关系

根据单因素分析,进行系统效率与影响因素的综合关系分析。

① 计算

,

时的效率与粘度、气油比之间的对应关系,构建无因次新物理量–油气综合量Zru (1),利用图形归一化,构建新的无因次物理量油气综合量,利用最小二乘原理进行回归,构建系统效率与油气综合量的关系(2),最终得到效率与粘度、生产气油比关系(3) (4) (5)。

(1)

(2)

(3)

(4)

式中:

Q——产液量,t/d;

fw——含水率;

R——生产气油比,m3/m3;

Rmax——最大生产气油比,m3/m3;

——系统效率;

Zru——油气综合量;

u0——粘度,mPa∙s。

② 当

时,将

,

,

,

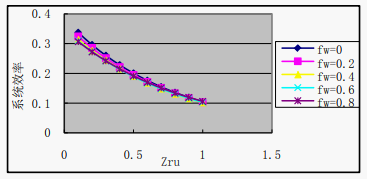

的油气综合量Zru与系统效率关系在同一坐标内对比,得到不同含水时油气综合量Zru与系统效率的关系如图1。

Figure 1. The relationship between comprehensive oil and gas volume and system efficiency under different water cuts

图1. 不同含水时,油气综合量Zru与系统效率的关系

③ 利用归一化和最小二乘原理,得到系统效率与油气水综合量Zruf的关系曲线如图2所示。

Figure 2. Relationship between system efficiency and comprehensive quantity of oil, gas and water

图2. 系统效率与油气水综合量Zruf的关系

对应关系式为:

(5)

式中:Zruf——油气水综合量。

油气水综合量Zruf为:

(6)

式中:Zrumax——最大油气综合量。

最大油气综合量Zrumax与含水的对应关系式为:

(7)

油气综合量Zru为:

(8)

对应不同的含水,

公式不同:

,

(9)

,

(10)

,

(11)

,

(12)

,

(13)

④ 产量不同情况下,改变产量,得到不同产量下的效率

与油气水综合量Zruf的对应关系如图3所示。

Figure 3. The Relationship between system efficiency and comprehensive quantity of oil, gas and water under different production

图3. 不同产量下,系统效率与油气水综合量的关系

3. 系统效率综合评价应用实例

应用本模型,对华北油田某区块进行了油井系统效率控制图绘制和单井系统效率评价,计算步骤和应用情况如下:

某区块基础数据和生产数据见表1。

Table 1. Data of example oil wells

表1. 示例油井基础数据和生产数据表

计算步骤:

1) 对每口井的单项数据与系统效率关系进行分析,从而可以找出系统效率影响曲线;

2) 综合考虑各因素,通过计算

,

时的效率与粘度、气油比之间的对应关系,建立综合影响因素量Zruf,找出最大生产气油比与粘度的对应关系,利用最小二乘法,得到Zru与系统效率的关系曲线。同理改变Q的值,可得到不同产量下的效率与油气水综合量的关系。

3) 利用上述步骤得到单井系统效率理论上限、当前系统效率,并与现场提供系统效率对比如表2,从而得到各井的效率潜力值和效率实现率如表3。基于系统效率实现率的分析基础上,可以对各单井或不同生产区块进行系统效率的综合评价,采取相应措施提高抽油机井系统效率及系统效率实现率。

Table 2. Comparison of theoretical upper limit of system efficiency and current system efficiency and on-site system efficiency

表2. 单井效率理论上限、当前效率、现场提供效率对比表

Table 3. System efficiency potential and realization rate

表3. 单井效率潜力、效率实现率

4. 结论

本模型提出了无因次物理量Zru的概念,通过单因素和综合影响分析,得出抽油机井单井系统效率理论上限值,根据实测系统效率计算最高系统效率实现率,并由系统效率实现率的高低进行抽油机井潜力的评价分析,实现了单井和区块抽油机井系统效率的科学评价,对现场实施提高抽油机井系统效率措施提供科学准确的理论依据。该方法的评价实施应用,可以更好地对抽油井挖潜增效,有效降低油田企业的生产成本,实现当前低油价国际环境下的油田可持续发展,对油田的提质降耗、原油增产具有十分重要的意义。