1. 前言

中间包是连铸过程的核心冶金容器之一。对钢水进行保温,防止钢水的二次污染,并进一步去除夹杂物,就成为中间包冶金过程的必要功能,而覆盖剂即为这些功能实现最重要的材料 [1] [2] [3] [4] [5]。中间包覆盖剂主要有酸性覆盖剂、镁质覆盖剂和碱性覆盖剂等,其中碱性覆盖剂的冶金性能一直是冶金工作者研究的核心内容之一。覆盖剂的碱度越高,渣中FeO、SiO2活度系数越低,越能减少其对钢水的二次氧化,但碱度高的覆盖剂可能产生结壳现象,使覆盖功能失效。为此,针对不同钢种的特征,需针对性地研发覆盖剂,以达到最优的中间包冶金效果。本文针对中合金铝镇静钢进行了专用覆盖剂的研发和应用研究。

2. 作用机理和设计思路

基于板坯连铸中间包常用的CaO-SiO2-Al2O3体系的覆盖剂,铝镇静钢在钢渣界面可能发生以下反应 [1]:

3(SiO2) + 4[Al] = 2(Al2O3) + 3[Si] (1)

3(FeO) + 2[Al] = (Al2O3) + 3[Fe] (2)

mCaO + nAl2O3 = (CaO)m(Al2O3)n (3)

如果渣中存在活度较高的SiO2和一定量的FeO,将通过(1)和(2)的反应产生大量的Al2O3的夹杂物,如果反应(3)吸收夹杂物的反应进行不彻底,将造成钢液的二次污染。因此,控制覆盖剂中FeO、MnO含量,降低SiO2的活度,对洁净度控制十分关键。

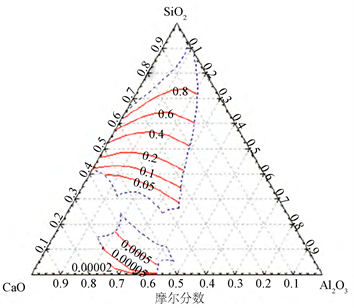

SiO2在CaO-SiO2-Al2O3渣系中的活度如图1所示。

由图1看出,在CaO-SiO2-Al2O3渣系中,SiO2活度随着碱度升高而明显减小,因此,碱性覆盖剂在控制反应(1)进行程度、减少钢液二次污染方面具有较为明显优势。

W炼钢厂主要产品为低碳钢和低合金钢,均为铝镇静钢,中包覆盖剂一直以CaO-SiO2-Al2O3系为基础、中性为主,某中合金钢成分如表1所示,由于钢液中有Cr、Ti、Al的存在,如果发生二次氧化,则钢液中夹杂物含量将会明显增加,如果最终残留于铸坯中,将对成品性能造成严重不良影响因此,中包覆盖剂的设计同样要兼顾保温、减少二次氧化和吸收夹杂的作用。

设计的基本方向包括:1) 熔点适中,使用中保持熔渣层、保温层稳定;2) 结合图1,新设计覆盖剂应具备一定碱性特征,减少钢液二次污染;3) 减小使用中的体积密度,优化保温效果。4) 降低覆盖剂中的C含量,控制增碳。结合图2中CaO-SiO2-Al2O3三元相图中的低熔点区域,设计的中合金钢专用覆盖剂与W炼钢厂现用两类覆盖剂基本成分和熔点见表2。

Figure 1. Iso-activity curves for CaO-SiO2-Al2O3 slag at 1823 K

图1. 1823 K条件下SiO2在CaO-SiO2-Al2O3渣系中的等活度线 [3]

Table 1. 3 Target composition of 10CrNi3MoV steel

表1. 10CrNi3MoV成品目标成分范围

Figure 2. Relative area in CaO-SiO2-Al2O3 phase diagram of different covering flux

图2. 不同覆盖剂在CaO-SiO2-Al2O3相图中对应区域(Y、J1、J2分别对应A、C和B区域)

Table 2. Characters of tundish covering flux in experiment

表2. 试验用中包覆盖剂特性

注:成分余量包括C、R2O类助熔剂等。

在表2和图2中看出,低合金钢现用覆盖剂Y处于相图中的低熔点区域,超高碱度覆盖剂J1,处于另一个低熔点区,由于碱度大理论上吸收夹杂物的能力也更强,但是,超高碱度渣面易形成渣壳,液面升降或波动时,渣壳断裂,且与下层熔渣或钢液面之间形成气隙 [5],即为二次污染的通道,J2碱度处于J1和Y之间,熔点有一定提高,Al2O3含量比J1少,理论上更利于吸收钢液中原有的和新形成的Al2O3夹杂物。

3. 工业化试验及效果

使用表1中的3种覆盖剂在生产中进行了对比试验,其中每炉试验均在浇注6米铸坯后,取覆盖剂和铸坯化学成分试样3组,检测数据取均值,结果如图3~图6所示。

由图3、图4的看出,覆盖剂Y使用过程中随炉次增加成分变化明显,其中Al2O3含量逐渐增加,SiO2含量逐步下降,说明持续发生着式(1)的反应,钢液中的Als将因氧化逐渐减少。而碱性的覆盖剂J2和J1使用过程中Al2O3和SiO2含量均略有增加,反应(1)发生的趋势并不明显,且二者在使用过程中可吸收钢液中的Al2O3夹杂物。

从图5中看出,Y覆盖剂由于熔点偏低,投入中间包使用的开始阶段熔速、铺展速度快,因此浇次首炉氧含量与后期处于同一水平,但持续进行的(5-1)反应造成钢液二次氧化,生成的Al2O3夹杂物未能上浮且完全被熔融覆盖剂吸收,其T[O]含量一直未有效降低,中间包冶金全程一直有增氧现象。相应地,J1、J2由于熔点高、熔速相对较慢,首炉氧含量略高,但随着使用进程,T[O]含量基本处于持续减少状态,而浇注后期,J1使用过程中,单炉氧含量均表现为减少趋势,J2则有较明显的波动,所以,就全程纯净度而言,J1覆盖剂的应用稳定性和效果明显优于J2。

Figure 3. Change of Al2O3 in flux with heats order

图3. 覆盖剂使用中Al2O3含量随炉次的变化图

Figure 4. Change of SiO2 in flux with heats order

图4. 覆盖剂使用中SiO2含量随炉次的变化图

Figure 5. Change of T[O] in molten steel in tundish with using of different covering flux

图5. 不同覆盖剂使用时中间包钢液T[O]及全氧增量随炉次的变化

Figure 6. Change of [N] in molten steel in tundish with using of different covering flux

图6. 不同覆盖剂使用过程中中间包钢液[N]含量随炉次的变化

从图6中看出,与图5的总体趋势一致,Y覆盖剂使用时全浇次钢液均处于增氮状态,平均增氮超过2 ppm。相应地,J1、J2高碱度覆盖剂首炉增氮超2 ppm,随着浇注进程,增氮量均值开始迅速减小,中期基本无增氮,但是,在浇注后期,J2覆盖剂使用条件下的钢液增氮量开始明显增加,平均超过1.5 ppm,而J1中通过加入适量的助熔剂,并未发生因局部结壳引起的二次氧化通道现象,增氮仍控制在1 ppm以下,比较而言,J1的稳定性总体明显更好。

在RH结束和硫印坯中取样,加工为指定规格圆柱试样,用酸电解法电解并通过滤网收集夹杂物并干燥称重,其中大样电解滤网直径50 μm,小样电解滤网直径0.5 μm,每种条件下3件试样均值如表3。

Table 3. Electrolytic inclusion in slabs with different covering flux

表3. 不同覆盖剂应用条件下的铸坯中电解夹杂物

从表3可以看出,使用覆盖剂Y,由于反应(1)的持续存在,Al2O3的生成量大于上浮去除量,中间包冶金过程中,夹杂物总量呈增加趋势,而J1和J2使用时,纯净度均有一定程度优化,而J1的优化效果比J2更好。

结合图3~图6和表3,覆盖剂使用过程中Al2O3含量的增加趋势并不直接体现为其吸收钢液中Al2O3夹杂物的能力,在碱度较低的情况下,覆盖剂中自由SiO2较多,易与钢液中的Als反应,造成二次污染,夹杂物总量还可能增多,Al2O3含量较少的碱性覆盖剂J2在吸收钢液中Al2O3夹杂物方面并未显示出优势,这与钢液中该类夹杂物含量持续处于较优水平有关。

连铸坯经缓冷后送至加热炉加热,采用相同工艺进行轧制,使用Y覆盖剂的轧后钢板探伤合格率在92%~96%之间波动,J1使用后,钢板探伤合格率均达到99%以上,J2则在95%~98%之间波动,说明J1的使用效果和稳定性更优。

4. 结论

1) 碱度为5.0左右高碱度中间包覆盖剂对中合金钢液纯净度控制效果最佳,主要表现为连铸过程夹杂物总量减少明显,[N]含量总体保持稳定。

2) 覆盖剂中Al2O3含量的增加趋势并不直接体现为其吸收钢液中Al2O3夹杂物的能力,也与低碱度覆盖剂应用时钢液中的Als的氧化有关。