1. 引言

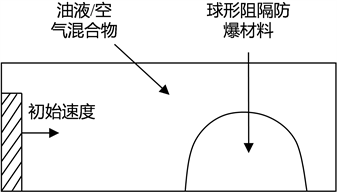

球形阻隔防爆材料是一种用于填充在油箱、油罐中,用于防止油箱油罐在受到直接火力打击或撞击等意外破坏时发生“二次爆炸”的重要材料 [1],它将容器内腔分为众多的“小单元腔”,所存储的燃料形成的可燃油蒸汽在发生燃爆时,火焰通过蜂窝状的防爆材料时被众多“小单元腔”分割成为离散的小“火焰团”,火焰的锋面呈不连续状态,且火焰所具有的能量(热能和动能)会被防爆材料吸收,火焰逐渐失去热平衡而不能维持燃烧与传播,导致整个火焰锋面的熄灭,起到遏制火焰的传播,从而抑制燃料的燃烧、爆炸 [2]。其结构如图1所示。而在主要使用柴油作为燃料的油箱、油罐中,柴油并不会仅仅因为火焰的传播即发生连续的爆炸,因此球形阻隔防爆材料起到的另一个重要作用是阻隔爆炸压力的传播,避免形成高压高温环境,从而避免柴油发生燃爆。

Figure 1. Model of ball-shaped explosion-proof material

图1. 球形阻隔防爆材料结构模型图

尽管在实际试验和应用中,球形阻隔防爆材料具备良好的相容性,不会对所储存燃料的品质造成严重影响 [3],阻隔防爆效果也极为出色 [4],其仍然存在重量较重、成本较高的弊端。进行大量填充时,会极大增加油箱、油罐的重量,进而影响到装备的载重能力,甚至导致重心偏移。

因此,在不影响球形阻隔防爆材料的阻隔防爆效果的前提下,对球形阻隔防爆材料进行优化减重十分必要。目前,国内外主要通过设计不同结构的球形阻隔防爆材料和采用更轻的原材料来达到减重的目的,针对某一确定结构进行专门的应力应变分析,进一步做出优化的研究较少。本文拟通过分析在爆炸引起的连续流体冲击作用下,球形阻隔防爆材料结构的应力应变响应,明确应力集中区域和分布情况,以及现有结构的阻流效果,可以确定结构主要受力区域和有效阻流结构,为确定材料优化区域提供依据和参考。从而避免采用新结构设计和新材料研发途径带来的高成本以及长周期问题。

2. 物理模型构建与条件设定

2.1. 物理模型的构建

由爆炸原理及大量实验研究 [5] [6] 可知,当发生爆炸时,冲击波将以起爆点为中心,呈球形快速扩散 [7],并以起爆点周围的流体介质为传导介质,将压力传导到球形阻隔防爆材料的结构上,如图2所示。

对于单个球形阻隔防爆材料来说,受限于本身结构尺寸的大小,流体介质对其产生作用的部分应与小球的直径相同,而小球的半径r远小于冲击波的半径R,因此可以近似地认为小球遭受冲击的液面为平面。

Figure 2. Ball-shaped explosion-proof material suppressed by shockwave

图2. 爆炸冲击阻隔防爆材料示意图

由于油箱、油罐中填充的球形阻隔防爆材料位置是完全随机的,因此垂直于冲击波传播方向,正面承受传导压力的横截面也是完全不确定的。假定图1侧视图中球形阻隔防爆材料的水平方向为X轴,垂直方向为Y轴,则有当爆炸中心处于Y轴时,承压横截面上的有效材料面积最小,可优化区域最小,而当爆炸中心处于X轴时,承压横截面上的有效材料面积最大,可优化区域最大。基于结构优化的考虑,选择爆炸中心处于X轴的设定进行分析。

基于球形阻隔防爆材料结构的对称性,选取球形阻隔防爆材料的上半部分结构,构建1/2模型作为研究对象。

2.2. 条件设定

本文采用双向流固耦合方法 [8] 来计算爆炸压力对小球结构的影响,需要对起爆后的初始状态进行模拟。基于以上分析,对球形阻隔防爆材料结构抗冲击模拟问题,进行如下假设:

1) 爆炸中心处于球形阻隔防爆材料X轴方向,传递爆炸压力的流体介质与球形阻隔防爆材料接触的部分近似为平面,垂直于水平方向,体积大小选定为40 mm × 15 mm × 10 mm;

2) 假定整个过程中球形阻隔防爆材料空间位置不变,相对速度为0;

3) 由于本文仅对结构受力进行分析,因此不考虑爆炸产生的高温,不计算热转换;

4) 由于本文主要分析球形阻隔防爆材料结构在冲击波超压作用下的应力应变情况,因此通过设定爆炸产生的油液/空气混合物初始压力为初始条件,由于模型构成非常类似水平一维激波管,因此参考一维激波管爆炸试验数据来选定初始压力值。

3. 流固耦合方法

流固耦合主要用于研究可变形固体在流场作用下的各种行为以及固体变形对流场的影响,主要基于计算流体力学和计算固体力学,以高性能计算机为载体实现同时对复杂流固耦合问题的流体和固体部分同时进行解析计算。

3.1. 流体控制方程

流体流动应遵循质量守恒、动量守恒、能量守恒和组分守恒(含有多种成分流体)定律,如式(1)、(2)、(3)、(4)所示:

(1)

(2)

(3)

(4)

式中,t表示时间,

为体积力矢量,

为流体密度,v是流体速度矢量,

是剪切力张量,p是流体压力,

是动力粘度,e是速度应力张量。

3.2. 固体控制方程

固体部分的守恒方程主要由牛顿第二定律导出,如式(5)、(6)、(7)所示:

(5)

(6)

(7)

式中,

是固体密度,

为柯西应力张量,

为体积力矢量,

是固体域当地加速度矢量,

表示导热系数,

表示能量源项,

是与温度相关的热膨胀系数。

3.3. 流固耦合方程

流固耦合同样遵循最基本的守恒原则,所以在流固耦合交界面处,应当满足流体与固体的应力、位移、热流量、温度等变量相等或守恒,如式所示(8):

(8)

基于以上基本方程,目前解决流固耦合问题的方法主要有直接耦合式解法和分离解法。由于直接耦合式解法目前主要用于压电材料模拟等电磁–结构耦合和热–结构耦合等问题中,本文采取分离式解法,进行双向流固耦合分析。

4. 计算模型构建与工况设定

4.1. 计算模型构建

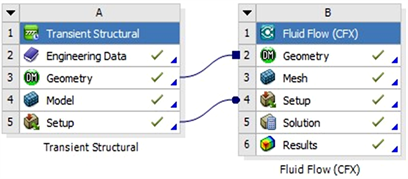

基于前文的分析与假设,可以对整个模型进行构建。由于爆炸冲击波的扩散是关于平面对称的,结合球形阻隔防爆材料的对称结构,可以将问题进一步简化,只构建1/2模型来进行计算,以此降低模型大小和网格数量,提高计算效率,其物理简图如图3所示,实体模型如图4所示。其中流固耦合界面为球形阻隔防爆材料的外表面,其有限元模型如图5所示。整体流固耦合分析模块如图6所示。

Figure 3. Half of the calculation model

图3. 1/2计算模型简图

Figure 5. Finite element of fluid-solid interface

图5. 流固耦合界面有限元模型

Figure 6. Construction of fluid-solid coupled analysis

图6. 流固耦合分析模块组成

4.2. 工况条件设定

4.2.1

. 初始条件

由于本模型的构成近似于水平一维激波管,因此选取激波管实验中第一个数据采集点得到的超压值200 kPa为油液/空气混合物初始压力。油气混合物密度与空气密度相近,在模拟计算中以空气模型替代。经预计算,设定分析时长为0.1 s。初始状态下,运动混合物和静止混合物的分布状态和静态压力分别通过vof和pressure两个表达式来进行设定。

4.2.2

. 边界条件

该模型中,底面(也即1/2剖面)固定,与前后面同为墙面边界,两侧为对称边界,顶部为开放边界,球形阻隔防爆材料外表面(除去固定底面)为流固耦合交互界面,如图7所示。

4.2.3

. 耦合控制

由于本文采用的是双向流固耦合方法,必须对结构与流体求解的顺序做出设定,结合实际工况,应是先算流体运动后算结构受力,因此耦合控制为结构计算在流体计算之后,其中涡流模型为k-Epsilon模型。

5. 模拟计算结果

在计算的同时监视球形阻隔防爆材料在X轴向(即冲击波扩散方向)受力变化情况,得到整个过程受力变化曲线如图8所示。由图可见,主要峰值出现的时间为t = 0.01 s。因此选取该时间点,进行受力和阻流情况分析。

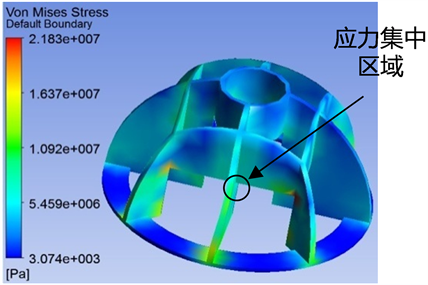

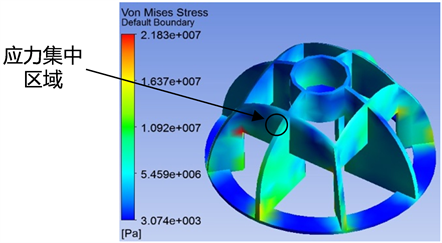

5.1. 球形阻隔防爆材料受力情况分析(t = 0.01 s)

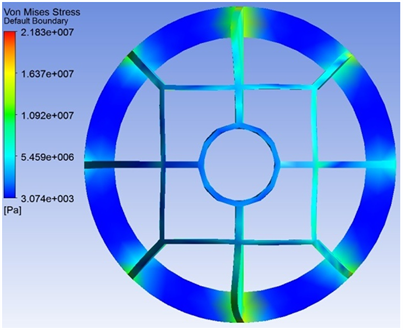

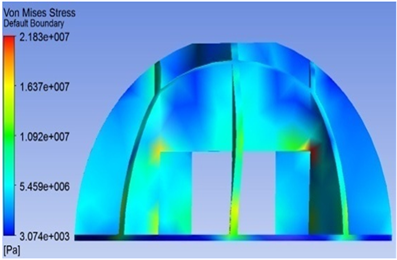

t = 0.01 s时,球形阻隔防爆材料的应力云图如图9~12所示。由图可见,球形阻隔防爆材料在受到平行于剖面的冲击时,应力集中区域主要出现在直角连接区域。

Figure 9. Front view of von mises stress contour

图9. 等效应力云图前视图

Figure 10. Back view of von mises stress contour

图10. 等效应力云图后视图

Figure 11. Up view of von mises stress contour

图11. 等效应力云图上视图

Figure 12. Right view of von mises stress contour

图12. 等效应力云图右视图

图11、图12中显示,冲击压力峰值时刻,垂直于冲击波传播方向的隔板发生的形变最大,所起到的压力阻隔效果最大,同时在隔板之后形成的低流速区域也越大(如图14、图15所示)。

据此,可以在后续的结构优化中,对直角连接部位进行加强,而对蓝色区域进行适当结构删减,既可以保证整体结构的强度和抗冲击能力不变,又减少重量、体积,有效降低体积占有率。

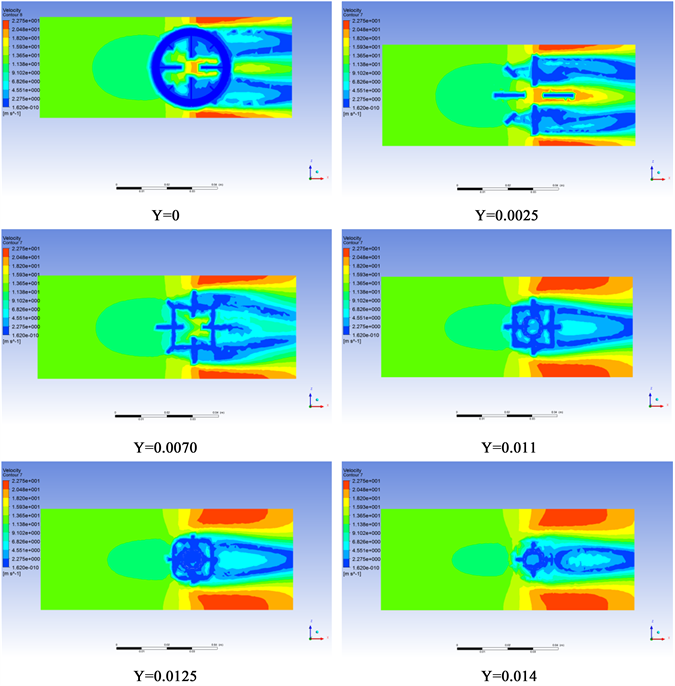

5.2. 球形阻隔防爆材料对冲击流体的阻扰分析(t = 0.01 s)

由于球形阻隔防爆材料多分割、多子空间的结构特点,对冲击流体会起到分流、阻扰等作用,降低流体速度及压力,选取极值点0.01 s时,不同的剖面来观察流体的速度与压力分布情况。

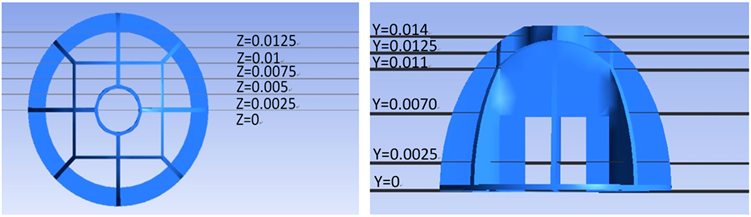

由球形阻隔防爆材料俯视图可见,该模型关于Z = 0时的XY平面对称,根据结构特点,当选取Z = 0、Z = 0.0025、Z = 0.005、Z = 0.0075、Z = 0.01、Z = 0.0125这六个剖面时,球形阻隔防爆材料的截面结构均不相同,因此,选择该六个剖面来进行观察;由球形阻隔防爆材料前视图可见,当选取Y = 0、Y = 0.0025、Y = 0.0070、Y = 0.011、Y = 0.0125、Y = 0.014这六个剖面时,球形阻隔防爆材料的截面结构均不相同,因此,选择该六个剖面来进行观察。如图13所示。

Figure 13. Layout of different planes (left: XY-plane; right: ZX-plane)

图13. 剖面选取示意图(左侧XY向,右侧ZX向)

5.2.1. XY向剖面

图14为Z取不同值时的速度分布云图。由图可见,综合当Z取不同值时,阻隔防爆材料结构均对高速流体有较好的阻扰降速作用。除部分因涡流产生的局部高速外,在阻隔防爆材料右侧的低流速区域宽度总与材料截面在Z轴上的最大宽度密切相关。

Figure 14. Velocity of fluid at different Z layouts

图14. 不同Z值剖面流体速度分布

5.2.2. ZX向剖面

图15为Y取不同值时的速度分布云图,由图可见,当Y的取值小于0.007时,由于球形阻隔防爆材料的截面形状没有在垂直于流速的方向上闭合,因此出现了部分涡流增速区域。而当Y大于0.007时,由于结构的闭合,使得球形阻隔防爆材料的右侧出现了稳定的低流速区域,不再产生涡流增速。

Figure 15. Velocity of fluid at different Y layouts

图15. 不同Y值剖面流体速度分布

图14、图15中可见,球形阻隔防爆材料结构外侧以及不闭合的结构内部均产生了涡流,使流体流速增加,尤其结构内部产生的涡流,使关联结构存在更大的应变及应力。

图9、图10中显示的应力集中区域正好对应于图14中Z = 0.0025和图15中Y = 0.0025的结构剖面,由结构剖面的流体速度分布可见,正是因为流体在该位置出现了高速的涡流,导致结构受力较大。

6. 分析与结论

结合冲击压力峰值时刻的应力分布与不同剖面流体速度分布情况进行分析,可得出以下结论:

1) 球形阻隔防爆材料的结构能够有效地阻扰因爆炸产生的高速高压流体,极大的降低流速,阻止高速流体的快速扩散,其形成的低流速区域大小与材料在垂直于流速方向的投影尺寸密切相关。

2) 球形阻隔防爆材料的非闭合结构可能导致流体的涡流增速,但通过大量堆放、叠加,可以消弭这一现象。

3) 球形阻隔防爆材料在阻扰因爆炸产生的高速高压流体时,主要应力集中区域为肋板相接点处,应考虑通过倒圆角或增加加强筋来提高结构抗压强度。

4) 根据球形阻隔防爆材料的应力分析结果,可针对性的对应力较小区域进行减材优化,而对于应力集中等区域的结构进行强化,如直角的连接处改为弧形连接等。达到保证结构强度的要求下,降低材料重量和空间占有率。

致谢

本文是在军事新能源技术研究所鲁长波、安高军高级工程师的悉心指导和帮助下完成的,感谢他们对于我的帮助!感谢参考文献中所引用文献的作者,他们的文章给予我很大的帮助。