1. 引言

随着制造业的快速发展,空压站系统已经被广泛应用于诸多制造领域。由于螺杆式空压机结构简单、工作可靠和操作方便等诸多优点,所以越来越广泛的应用于空气压缩系统。但是在空气压缩的过程中仍存在巨大的功耗。在我国的工业制造领域,压缩空气系统的耗电量占总耗电量的9.4%,在空气压缩的过程中,其运行能耗达到了初始设备投资成本的5倍 [1] [2] [3]。越来越多的高能耗企业都在寻找合适的节能降耗措施降低压缩空气系统的运行能耗,以达到降低运行成本的目的。很多企业通过优化空压站的运行系统来降低运行能耗,例如把空压机吸气的温湿度控制在合理的范围或者是在满足用气端压力的前提下尽量降低供气端的排气压力来减小系统的运行能耗。还有就是通过优化空压站系统的控制来进一步挖掘降耗潜力 [4]。

由于空气压缩是一个瞬态多变非线性的过程,合理的建模是优化系统结构、合理容量配置和能源管理的基础和前提。传统的研究方法 [5] [6] 都是基于质量守恒、能量守恒等热力学原理建立螺杆空压机热力学、动力学数学模型。但是建立的大部分数学模型都是复杂的微分方程,在实际计算中存在一定的局限性。而且,通常这些数学模型还忽略一些空压机特有的属性例如泄露、摩擦损失等特性,所以模型存在较大误差。还有的研究方法 [7] [8] 是通过分析螺杆空压机的工作过程,将空压机系统分为热力学压缩模型、吸气控制阀模型、空分油分模型、泄漏损失模型等子系统,然后分别建立子系统的数学模型。通过建立的数学模型对双螺杆空压机进行动态仿真分析。虽然模型的模拟值与实际测量值一致性较好,可以使用仿真结果为优化控制空压机提供理论指导。但是由于模型过于简化,仿真结果不适用于更加宽泛的范围。有学者 [9] [10] 运用CFD的方法计算干式螺杆压缩机和喷油螺杆压缩机的气体流量与气体压缩过程中热传递。但是利用CFD计算螺杆压缩机的相关参数需要长时间的数值模拟。压缩空气是一个瞬态多变非线性的过程,利用CFD技术计算压缩机的压缩过程具有一定的局限性。随着工业互联网、大数据、智能制造的快速发展,部分学者 [11] [12] 将螺杆空压的理论模型与神经网络相结合,建立智能型的压缩机热力计算模型。人工神经网络的自学习和泛化功能等优点能很好改善计算模型精度。但是神经网络模型要依托大量的实验数据进行训练,而且使用不恰当的算法可能达到局部收敛,满足不了预测精度。还有学者 [13] 对涡旋式空压机热力学计算的半经验公式进行分析和研究,基于遗传算法和实验数据对半经验公式的相关参数进行辨识,最终建立压缩机的温度、流量和能耗的数学模型。建立模型的相对误差均在0%~10%之间。相比较于神经网络的数学模型,通过半经验公式建立的模型具有一定的物理意义,能够在较宽泛的范围内对流量、能耗等参量进行预测并满足一定的精度要求。同时相比较于纯机理模型和利用CFD方法进行压缩机的参数计算,由半经验公式建立的数学模型更加精简,能够很好地适用于实际计算。本文通过利用粒子群算法对螺杆空压机的半经验公式进行参数辨识,建立一个精简同时兼顾准确性和实用性的混合模型。

2. 双螺杆空压机的机械模型

2.1. 双螺杆空压机的工作原理

螺杆空压机理想的工作过程是假设在无摩擦、无热交换、无泄漏、无吸排气压力损失的情况下进行吸气、压缩、和排气。当在阴阳转子互相啮合的周期内,即压缩机若干个齿间容积的工作过程是相同的。当转子转动压缩机的齿间容积扩大时,压缩机的吸气孔口打开开始进行吸气,当齿间容积达到最大时,吸气过程结束。齿间容积在封闭状态下减少容积,此时当压力升高到排气压力完成压缩过程。最后随着齿间容积的进一步减少,所有高压气体逐渐从排气孔口排出。理想压缩过程如图1所示。螺杆空压机的实际运行与理论工作过程存在很大的差距。因为在空压机实际运行过程中,在阴阳转子互相啮合的时候,高压气体可能会通过齿间容积的缝隙泄露出去,气体通过吸排气阀门时会有压力损失,压缩过程也不是一个等熵绝热压缩,被压缩的气体会向环境进行散热。

2.2. 双螺杆空压机的容积效率模型

空压机的容积效率对于螺杆空压机的运行分析一个重要的参考量。通过容积效率能计算出空压机的排气量,由于螺杆空压机没有间隙也不存在吸排气止回阀,所以在转子转动过程中气体泄露和由于气体受热产生的质量损耗是影响空压机容积效率的主要因素。容积效率计算公式为 [14]:

(1)

其中m2为在压缩过程中被加热后的吸气量;m1为在压缩过程中的泄漏量;m0为螺杆空压机的理论排气量;

为温度对容积效率的影响系数;

为气体泄露对容积效率的影响系数。

温度系数与空压机的排气温度有关,由理想气体状态方程得,

的计算公式为:

(2)

分别为压缩机的吸排气温度,a为矫正因子。

压缩空气的泄漏量由公式得 [15]:

(3)

C为流量系数;A为泄露点的等效截面积m2;k为多变过程指数;p2为排气压力Pa;p1为吸气压力,Pa;R为气体常数J/(kg∙K);T2为排气温度K

(4)

(5)

(6)

喷油冷却螺杆压缩机受圆周转速、压缩终压、和比油量等运行参数的影响,因为研究的压缩机机为工频的所以转速一定,所以考虑到压缩终压和比油量的影响,所以在压缩过程中不能把压缩过程视为等熵绝热压缩,另

,则最终的容积效率公式可化简为:

(7)

(8)

在容积效率公式中可以测量有

,

进行参数辨识。

2.3. 双螺杆空压机的轴功率模型

压缩机的轴功率Pe包括指示功率Pi和用于克服压缩机中各部件的摩擦阻力和驱动附属设备所消耗的功率Pm:

(9)

其中指示功率Pi如式:

(10)

在理论计算中,一般将计算指示功率视为一个等熵压缩过程。但是,通过观察和研究压缩机的压缩过程发现由于空压机的压缩过程是一个多变复杂的过程,所以不能用简单的等熵压缩过程进行表达 [16]。基于等熵压缩过程的公式,需要将一个常数与等熵压缩系数k相加,以考虑实际多变过程的偏移。所以压缩机的指示功率计算公式为:

(11)

则空压机的轴功率的计算公式为:

(12)

Pi为压缩机指示功率,W;P1为大气压力,取0.1 MPa;P2为压缩机的排气压力,MPa;qvn为压缩机的实际输气量,m3/h;k为气体的绝热等熵指数,取1.4。

根据实验台可测数据

,

需要进行参数辨识。

3. 混合模型参数辨识

目前对混合模型进行参数辨识最常用的方法就是最小二乘法进行拟合(LSF),LSF又被称为最小平方数学拟合,当数学模型的拟合值和真实值差的平方最小时,此时的参数就是最终辨识出来的参数。以压缩机的轴功率模型为例,用最小二乘法对轴功率模型进行参数辨识的方法如下:根据对螺杆空压机轴功率模型的分析,令空压机的排气压力

,空压机的轴功率

,待辨识的参数为

则

。函数

代表螺杆空压机机的轴功率得模型,

,

满足以下函数:

,为了确定函数

中的未知参数

,一般会给定m组数据,则函数方程为:

(13)

求解的目标函数为

最后在寻最小值的参数:

(14)

最后通过最小二乘法辨识出模型参数。虽然最小二乘法进行参数辨识能在很大程度上减少数学模型与实际系统中的实验数据之间的误差,但是,当数学模型的参数过多时,用最小二乘法进行参数辨识的迭代次数也会过多,而且辨识出的结果很可能是局部最优解。因此,在参数拟合部分会用到现代优化算法,本文用粒子群算法对最小二乘法的结果进一步优化使得混合模型逼近最小值。粒子群算法是一种利用群体协同搜索获取最优解的优化算法。粒子群算法的本质就是对目标函数进行全局搜索,避免目标函数局部最优。在粒子群算法中,被优化的问题被抽象的当作N维空间里面的一个粒子。粒子在空间的位置代表一个矢量,每个粒子在空间的移动速度也代表一个矢量。粒子运动的过程会有一个速度函数对其进行约束,此外每一个粒子还被一个适应度函数所约束。粒子根据自己的飞行经验能够确定目前自己的位置并且还能发现最好的位置,此外,粒子可以根据同伴经验知道目前整个群体中所有粒子发现的最好位置,粒子根据自己的经验和同伴经验进行下一步运动最终搜索到整个群体最优点。本文利用粒子群算法对最小二乘法辨识的参数进行全局搜索,粒子群算法的适应度函数就是最小二乘法参数辨识的最小值即粒子群算法的适应度函数为公式(14),利用粒子群算法对目标函数

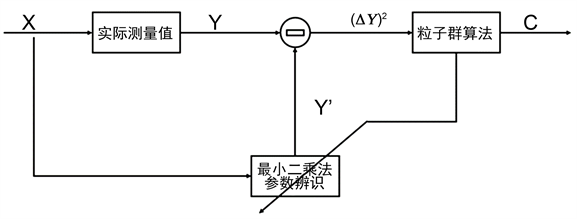

进行全局搜索找到最优解。本文对空压机混合模型的参数辨识方法是:首先,确认混合模型中需要辨识的参数。其次,使用最小二乘法对混合模型进行初步辨识。然后使用粒子群算法连续校正参数,使得混合模型的函数逼近最小值。参数辨识的流程图1所示。

Figure 1. The basic principle of particle swarm algorithm for parameter identification

图1. 粒子群算法用于参数辨识基本原理

4. 实验验证

为了对数学模型进行参数辨识和最后验证模型的精确性,本文采用型号为AE3-15的汉钟双螺杆空压机进行实验研究。实验流程图与测量仪器的安装如图2所示,本次实验方案基于GBT15487-1995容积式压缩机流量测量方法,本次实验采用的流量计是上海驰控自动化仪表有限公司生产的CKWF-D40型热式气体质量流量计,其测量精度为1.5%。差压变送器测量采用日本横河EJA-110A,差压变送器的精度为0.075%。双螺杆空压机的参数与工作运行范围如表1和表2所示。

1:工频空压机;2:温度传感器;3:压力传感器;4:热式流量计;5:稳压罐;6:温度传感器;7:差压式变送器

1:工频空压机;2:温度传感器;3:压力传感器;4:热式流量计;5:稳压罐;6:温度传感器;7:差压式变送器

Figure 2. Schematic diagram of test bench system

图2. 试验台系统示意图

Table 1. Parameters of twin-screw air compressor

表1. 双螺杆空压机参数表

Table 2. Air compressor operating range

表2. 空压机运行范围

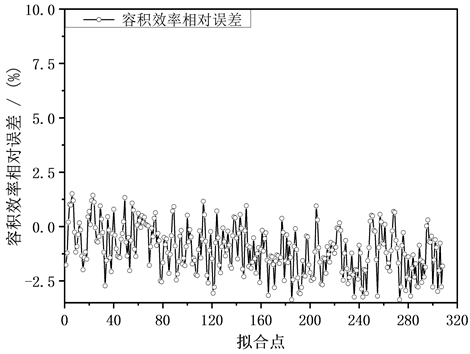

本次实验均是在空压机系统运行稳定状态下进行,实验数据分为两组,空压机排气压力为0.4 MPa~0.6 MPa状态下,利用采集的数据进行数学模型的参数辨识,当空压机的排气压力为0.6 MPa~0.8 MPa时,利用采集的数据对模型的精度进行验证。表3是参数辨识的结果,混合模型的预测值与实验测量值之间的比较分别如图3、图4、图5、图6所示。

Table 3. Parameter identification results

表3. 参数辨识结果

Figure 3. Experimental fitting results of shaft power model

图3. 轴功率模型的实验拟合结果

Figure 4. Experimental fitting results of the flow model

图4. 流量模型的实验拟合结果

Figure 5. Relative error of shaft power fitting

图5. 轴功率拟合的相对误差

Figure 6. Relative error of volumetric efficiency fitting

图6. 容积效率拟合的相对误差

由实验结果可知,空压机轴功率模型的平均绝对百分误差为1.43%,容积效率模型的平均绝对百分误差为1.26%。轴功率模型的相对误差在−2%~2%之间,最大相对误差为1.9%。容积效率模型的相对误差在−4%~1.5%之间,最大相对误差为−3.36%。轴功率模型和容积效率模型的相对误差均在−4%~3%以内,说明混合模型的可靠性。

5. 结论

本文基于大量的实验数据并利用粒子群算法,提出了一种用于双螺杆空气压缩机混合建模方法。其中利用粒子群算法建立轴功率计算模型和容积效率模型与目前存在的高阶非线性数学模型相比,混合模型更加精简,计算复杂度更低,工程应用性更强。与利用CFD的方法计算空压机的参数相比,混合模型在满足计算精度的情况下能够更快速的进行计算,比较节约时间成本。在空压机系统的实验验证表明,轴功率计算模型和容积效率模型的相对误差均在−4%~2%以内。因此,该模型能够在更加宽泛的运行范围内准确预测压缩机的性能。

基金项目

上海理工大学项目:“基于人工控制技术的工业空压站高效运行策略研究”(项目编号:2018KJFZ161)。

NOTES

*通讯作者。