1. 引言

长输管道作为主要运输产业之一,对国民经济起着非常重要的作用,管道在建设与运营过程中,由于各种不可避免的原因,会产生变形、腐蚀、裂纹以及由于人力及外力产生的打孔、管道位移等风险,如果这些风险不进行检测识别、评价、控制,则可能导致管道的破裂与泄漏。

伴随管道里程的增加、服役年限的增长以及管道周边环境的变化,我国管道事故数量也在增多,特别是近几年中缅管道、川气东送、大连新港等管道出现的爆燃爆炸重大事故,造成了巨大的经济损失、人员伤亡和重大不良社会影响。在役管道“低、老、坏”问题检测与修复引起各方高度关注。

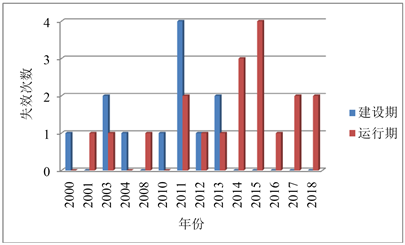

环焊缝是长输管道输送系统的薄弱环节,是最容易发生失效的部位 [1]。根据对X70、X80钢级管道环焊缝失效因素的统计分析,环焊缝缺陷是导致环焊缝开裂失效的主要因素之一 [2]。2000年至2018年管道焊缝失效统计见图1。

故对在役高钢级、高压力、大口径管道进行环焊缝质量排查和缺陷修复,对于管道安全运行是很有必要的 [3]。下面,将对长输管道环焊缝质量排查及缺陷修复进行费用分析。

Figure 1. Statistics of pipeline weld failure from 2000 to 2018

图1. 2000年至2018年管道焊缝失效统计图

2. 环焊缝质量排查、缺陷修复作业流程

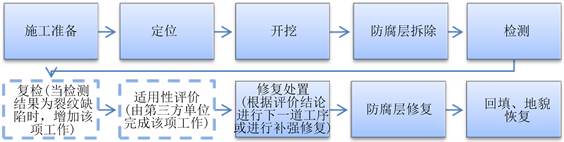

长输管道环焊缝质量排查、缺陷修复应遵循管道维修HSE相关规定,并按图2作业流程进行操作。

Figure 2. Flow chart of girth weld quality inspection and defect repair of long-distance pipeline

图2. 长输管道环焊缝质量排查、缺陷修复作业流程图

防腐层拆除包括检测之前的拆除防腐层、管体除锈、管体清洗。检测包括危险气体检测、疑似问题焊口的外观检测和无损检测。

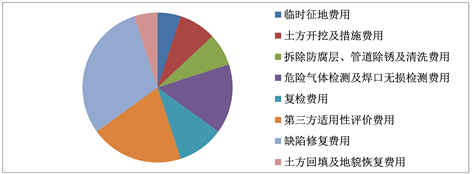

3. 环焊缝质量排查、缺陷修复费用构成

根据国内在役管道环焊缝风险排查工作的陆续开展,长输管道环焊缝质量排查及缺陷修复费用主要由临时征地费用、土方开挖及措施费用、拆除防腐层、管道除锈及清洗费用、危险气体检测及焊口无损检测费用、复检费用、第三方适用性评价费用、缺陷修复费用、土方回填及地貌恢复费用构成。详情见图3:

Figure 3. Composition chart of girth weld quality inspection and defect repair cost of long-distance pipeline

图3. 长输管道环焊缝质量排查及缺陷修复费用构成图

3.1. 临时征地费用

在役管道需考虑探坑、作业坑开挖及堆土所占面积地上附着物赔偿费用。

临时征地面积 = 探坑面积 + 探坑堆土面积 + 作业坑面积 + 作业坑堆土面积

堆土面积 = 土方开挖量 ÷ 堆土高度(一般按1.5 m考虑)

3.2. 土方开挖及措施费用

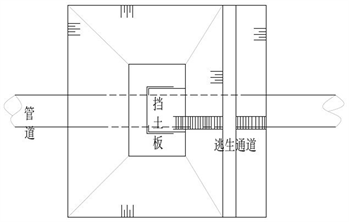

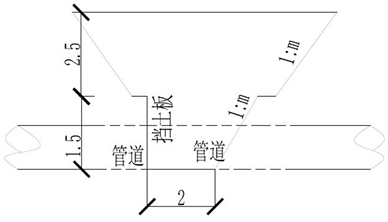

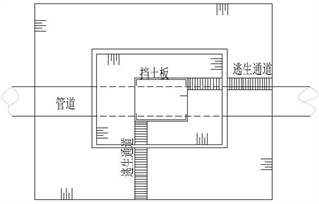

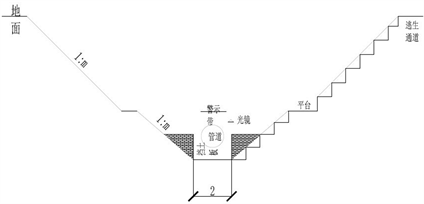

在疫管道探坑、作业坑开挖必须人工开挖,并且分级开挖,每级开挖深度不大于3 m,每级平台宽度按0.8 m考虑。探坑开挖见图4,作业坑开挖见图5。

探坑开挖平面图

探坑开挖平面图  探坑开挖纵断面图

探坑开挖纵断面图

Figure 4. Excavation drawing of testpitt

图4. 探坑开挖图

作业坑开挖平面图

作业坑开挖平面图  作业坑开挖纵断面图

作业坑开挖纵断面图

Figure 5. Excavation drawing of operation pit

图5. 作业坑开挖图

3.3. 拆除防腐层、管道除锈及清洗费用

在挖掘之后和修复之前,应将输送管道完全暴露并清理至裸金属,以使环焊缝具备无损检测条件。防腐层拆除可采用人工、机械两种方式。管道防腐层搭接150 mm范围内应打毛,端面做坡面处理。管道除锈达标后,采用酒精清洗 [4] [5]。

3.4. 危险气体检测及焊口无损检测费用

在役天然气管道在开挖前、管顶露出、管道完全暴露时采用便携式可燃气体检测仪各进行一次气体检测,确保天然气无泄漏方可施工。

管口焊缝需进行双百检测,即射线检测、超声波检测 [6]。

3.5. 复检

当无损检测结果为一般缺陷,则不需复检。当检测结果为裂纹缺陷时,采用其他适用的无损检测方法对检测结果进行复核。当缺陷严重时,可采用TOFD检测或相控阵检测对检测结果进行复检 [7] [8] [9]。

3.6. 第三方适用性评价费用

根据检测或复检结果,需对缺陷超标焊口进行适用性评价,评价结论应明确是否需要缺陷修复补强,并给出具体修复补强方式。

3.7. 缺陷修复费用

1) 根据第三方适用性评价结论,需要对环焊缝进行补强修复时,根据评价报告确定的方式进行补强。常用的补强方式有玻璃纤维复合材料补强修复、环氧钢套筒补强修复两种方式。

2) 当不需要进行补强修复时,直接进行防腐层修复。防腐层修复的方式一般采用“粘弹体胶带 + 压敏胶型热收缩带”。

3.8. 土方回填及地貌恢复费用

防腐层恢复施工完毕后,经检查合格后即可进行回填。回填需人工、分层夯实回填。管沟底至管顶200 mm处,需回填细土。管沟顶部以上500 mm处敷设置警示带。最后将施工破坏的地面设施恢复原貌。

4. 案例费用分析

某工程位于浙江省境内管道长度为65 km,管径D1016。根据漏磁内检测报告及竣工资料,沿线焊口存在黑口、焊口缺失、底片复评存疑焊口、焊缝异常口共计50处。由于这些风险隐患的存在,全线迟迟不敢满输运行,直接降低了管道运行的营业收入。如果满输运行,则必须对50处问题焊口进行排查修复。

管道沿线土壤类别90%一、二类土,10%三类土。探坑开挖尺寸为10 m × 9 m × 4 m (长 × 宽 × 深),作业坑开挖尺寸为13 m × 13 m × 4.5 m (长 × 宽 × 深),最陡边坡比1:1。

某工程采用机械除锈,不需要焊口复检。根据第三方适用性评价结论,焊口修复采用“粘弹体胶带 + 压敏胶型热收缩带”,补强方式采用玻璃纤维复合材料补强修复。

经计算,某工程环焊缝质量排查修复费用见表1:

Table 1. Cost for quality inspection and repair of girth weld

表1. 某工程环焊缝质量排查修复费用

经过计算得出,D1016管径单道口环焊缝质量排查、缺陷修复投资为7.84万元/口。其中临时征地占投资20.9%,探坑土方占7.08%,作业坑土方占15.36%,土方开挖措施占3.08%,即临时征占地、土方开挖及措施共占投资46.43%。

经过分析,临时征占地、土方开挖及措施费用占比高是因为焊缝寻找定位不准确造成的。一道焊缝的定位需开挖1~3个探坑,探坑开挖数量越多,临时征占地和土方开挖及措施费投资占比越高。

结论:准确定位焊缝可大大降低在疫管道环焊缝质量排查、缺陷修复的费用,并且对相关费用进行有效管控。

5. 如何降低环焊缝质量排查、缺陷修复费用

降低环焊缝质量排查、缺陷修复投资共两大方面,一是尽量预防焊缝缺陷,减少管线排查点。二是准确定位焊缝位置。

5.1. 预防焊缝缺陷应做到以下几点

1) 加强管口组对及焊接过程管理

在管子组对及焊接中,对管道的焊接进行严格的要求,尽量减少焊接缺陷的产生。

2) 对焊口外观成型严格把关,加强返修程序管理

对于焊缝外观成型超高超宽的焊口,应会同检测评片人员、检测监理人员及业主共同确定,即使在底片评定时焊缝按这个标准为合格,但由于焊缝外观成型太差,也应割口重新焊接 [10]。

3) 加强建设期无损检测结果的评价和管控

对于无损检测的结果,应进行无损检测单位之间的互评、第三方及第四方评价等多环节把控。目前在建管道都已经增加焊口复评环节及相应投资。

5.2. 准确定位焊缝位置应做到以下几点

1) 避免管道运行期间地面标识桩被移动、损坏、缺失等现象的发生。

2) 保证竣工图准确性。

3) 充分利用内检测数据与竣工图比对,结合现场实际情况准确定位。

4) 探坑开挖出的环焊缝无法进行准确确认时,应在临近现有探坑再挖一个探坑,通过邻近探坑环缝信息及管长准确定位。

5) 加快智慧化管道建设步伐和比例。

6. 结论

通过某工程案例分析,65 km的管线需排查修复50道口,每道口费用为7.84万元。根据《中长期油气管网规划》中明确,到2020年,全国油气管网规模达到16.9万公里;到2025年,全国油气管网规模达到24万公里,全国省区市成品油、天然气主干管网全部连通。伴随管道里程的增加,日后环焊缝质量排查、缺陷修复投资也会逐年增加。在管道全生命周期中做到在设计期间采用智能化管道设计,在建设期间加强焊接过程管理,在竣工图阶段准确编制竣工图,在运行期间做好地面标识桩保护,焊缝质量排查、缺陷修复投资是可以预防和控制的。

NOTES

*通信作者。