1. 引言

气阀钢属于不锈钢中的高级钢种,属于耐热钢的重要分支,多用于制造汽油发动机和内燃机等设备的进气阀和排气阀,是制造发动机的关键材料 [1] [2] [3] [4]。与其它承力结构件相比,气阀的工作条件艰难,工作温度高,应力高,气体腐蚀严重,气阀的锥形表面严重损坏等,因此要求阀门钢具有高温稳定性、耐磨性、抗高温氧化性以及抗燃气腐蚀性 [1] [2] [5] [6],对材料的纯净度提出了非常高的要求。

目前,在工业生产过程中,通常使用电渣重熔工艺改善气阀钢的碳化物不均匀度,提高钢的纯净度,以此提高钢的质量。然而在生产过程中由于合金元素易于偏析严重,在ESR过程中会在凝固末端形成粗大的碳化物 [7] [8] [9],由于其高温形成和良好的热稳定性,它们将会保留到最终热处理状态,对气阀钢性能产生严重影响,特别是大尺寸夹杂物,大大降低了钢的韧性和强度,是亟待解决的工艺问题 [2] [10] - [15]。如今,针对耐热钢中所析出的碳化物,国内外学者已做了大量研究。Li [16] 研究了大尺寸M23C6型碳化物对马氏体耐热钢低温韧性的影响,发现大尺寸的M23C6型碳化物严重降低钢的低温韧性,在1050℃及以上的奥氏体化可以消除;G.R. Garcés [17] 等人在研究26Cr–3Ni耐热钢中发现,在1323 K下进行6 h的均匀化处理足以溶解Cr7C3,提升钢的性能并防止钢中快速σ相析出。但对于45Cr9Si3气阀钢中碳化物的析出行为研究尚少。

本文通过理论计算及显微组织分析得到电渣锭、轧制及退火过程中所析出的碳化物类型、形貌、尺寸及析出条件,为45Cr9Si3钢中碳化物细化和性能提升提供理论指导。

2. 实验方法

45Cr9Si3气阀钢采用电弧炉冶炼,经LF、VD和电渣重熔精炼后制成头部220 mm × 220 mm、尾部260 mm × 260 mm、长1400 mm的钢锭,后续进行锻造、轧制及退火处理(原退火工艺为880℃保温4h空冷)。实验所用45Cr9Si3气阀钢化学成分见表1。对电渣锭、轧制、退火各阶段取钢样(10 mm × 10 mm × 10 mm)及电解样(Φ8 mm × 100 mm),样品均取自中部位置,对钢样进行打磨抛光,于FESEM下观察其碳化物尺寸及形貌,并利用EDS观察其成分。将电解样打磨抛光,置于电解液中电解腐蚀,本实验所用电解液为四甲基氯化铵、无水甲醇、丙三醇及三乙醇胺的混合溶液,依据浸入电解液部分表面积调节好电流,放置于0℃~5℃冷水浴,将电解腐蚀的试样置于盛有去离子水的容器中超声波震荡,使试样表面碳化物脱离,得到碳化物悬浮液,再将碳化物悬浮液倒入离心管,置于离心机进行离心处理,使碳化物与杂质分离,离心结束后,离心管中加入去离子水,超声振荡而后重复离心,如此重复。将离心得到的碳化物用无水乙醇反复清洗,稀释一定倍数进行超声分散,滴取少量于硅片上,待其干燥后进行喷金,并于FESEM下观察;将清洗后的碳化物烘干成粉末状,进行X射线衍射,确定其碳化物类型。依据碳化物类型,通过热力学理论计算各碳化物的析出条件,为下一步45Cr9Si3钢中碳化物细化和性能提升奠定理论基础。

Table 1. Main chemical composition of 45Cr9Si3 valve steel (wt%)

表1. 45Cr9Si3气阀钢主要化学成分(质量分数)

3. 实验结果与分析

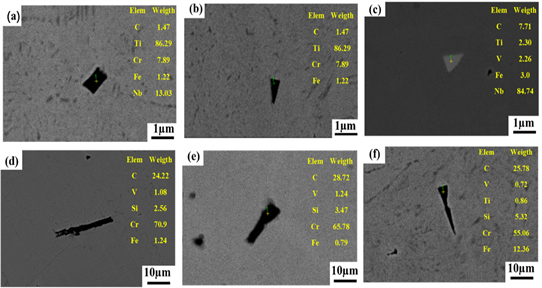

对电渣锭、轧制、退火各阶段取钢样通过扫描电镜及能谱分析,结果如图1所示。观察发现在各阶段均存在一定量的富Ti、Nb的碳化物,图1(a)、图1(b)为富Ti的碳化物,尺寸相对较小,最大尺寸不超过5µm,形貌呈方形或三角形;图1(c)为富Nb的碳化物,在BSD信号下呈灰白色,形貌呈三角形,其尺寸相对较小,最大尺寸不超过5 µm;对各阶段大尺寸碳化物进行能谱分析,发现大尺寸碳化物多为富Cr的碳化物,如图1(d)、图1(e)、图1(f)所示,形貌呈条棒状,最大尺寸甚至超过20 µm。

Figure 1. FESEM micrograph of typical carbide from ESR to annealing stage: (a) and (b) Ti rich carbide; (c) Nb rich carbides; (d), (e) and (f) Cr rich carbides

图1. 从ESR到退火阶段的典型碳化物的FESEM显微照片。(a)、(b) 富Ti碳化物;(c) 富Nb碳化物;(d)、(e)、(f) 富Cr碳化物

为进一步观察各阶段中大尺寸碳化物类型、形貌及尺寸,对电渣锭、轧制、退火各阶段取钢样进行电解实验,将电解出的夹杂物在FESEM下观察。结果如图2所示,在电渣锭电解样品中未发现大于20 µm碳化物,图2(a)为在轧制样中发现的大尺寸碳化物,尺寸在15 µm左右,呈条棒状,经能谱分析,为富Cr的碳化物;图2(b)、图2(c)和图2(d)图为在退火样中发现的大尺寸碳化物,尺寸大于20 µm,呈条棒状,经能谱分析,也为富Cr的碳化物。

Figure 2. FESEM micrographs of large size carbides in electroslag ingot, rolling and annealing electrolytic samples: (a) Large size carbides in rolling samples; (b), (c) and (d) Large size carbides in annealed samples

图2. 电渣锭,轧制和退火电解样品中大尺寸碳化物的FESEM显微照片。(a) 轧制样中的大尺寸碳化物,(b)、(c)、(d) 退火样中的大尺寸碳化物

由上述分析可知,大尺寸碳化物集中于退火样中出现,最大尺寸大于20 µm,形貌呈条棒状,结合EDS,确定其为富Cr的碳化物。为进一步判定大尺寸富Cr碳化物具体类型,将退火样电解后,收集电解粉末,烘干后进行X射线衍射分析,结果如图3所示。

Figure 3. XRD patterns of annealed sample

图3. 退火样品的XRD图谱

由XRD分析结果可知,在退火样中析出碳化物类型为Cr7C3。在FESEM观察中,发现少量富Ti、Nb碳化物出现,而在XRD结果中并没有检测到这两种碳化物,分析其原因可能为富Ti、Nb的碳化物含量较少,在XRD分析中,当某种物质占比达95%以上时,XRD就分析不出来那部分少量物质。

4. 碳化物析出热力学计算

根据实验所得出的结论,45Cr9Si3气阀钢中M7C3型碳化物以Cr7C3为主,MC型碳化物以TiC和NbC为主,另外还含有少量的Cr23C6。分别用Wagner模型和Scheil模型计算上述各碳化物的析出条件。

4.1. 液相中碳化物析出的热力学计算

根据热力学原理,在熔融钢的冷却过程中,碳化物的溶解度继续下降。当沉淀元件的实际溶解度产物大于平衡溶解度产物时,碳化物开始沉淀。由金属元素M和非金属元素N在熔融钢中的反应形成的沉淀反应公式在公式(1)中给出。

(1)

当上述反应达到平衡时,反应Gibbs自由能量与K反应平衡常数之间的关系在方程(2)和(3)中得到表示。

(2)

(3)

其中

、

、

是相应元件的活性系数;T是反应温度,K;R是气体常数,通常取8.314;

是元素一次相互作用系数,i是多相中的任何元素,

。根据文献资料,表2 [18] [19] 列出了每个元素的初级相互作用系数。

Table 2. Interaction factors of elements to C, Cr, Ti and Nb in 45Cr9Si3 Valve steel [18] [19]

表2. 45Cr9Si3气阀钢中各元素对C、Cr、Ti和Nb的相互作用系数 [18] [19]

文献 [20] 表明C、Cr、Ti和Nb的热力学数据如下:

(4)

(5)

(6)

(7)

(8)

(9)

(10)

(11)

由式(4)~式(11)得到液相45Cr9Si3气阀钢中碳化物与各溶解元件的平衡反应式及其标准Gibbs自由能函数,见式(12)~式(15)

(12)

(13)

(14)

(15)

则45Cr9Si3气阀钢在高于液相线的温度下,钢中析出碳化物的平衡溶度积在方程(16)~(19)中表示。

(16)

(17)

(18)

(19)

对于反应

来说,设平衡溶度积为

,实际溶度积为

,则反应的自由能表示为:

(20)

式中:T为热力学温度,K;

为反应生成Gibbs自由能J·mol−1;R为气体常数通常取8.314,J·(mol·K) −1;

为标准生成Gibbs自由能,J·mol−1。当平衡溶度积大于实际溶度积时,即

,则反应不能进行,若有生成的析出物则会进行分解。当平衡溶度积小于实际溶度积时,即

,则反应向析出物的方向进行。

45Cr9Si3气阀钢的固相线温度和液相线温度可以用式(21)和式(22) [21] [22] 进行计算。

(21)

(22)

将表1各数值代入,经计算得出TL = 1734.9 K,TS = 1601.3 K。

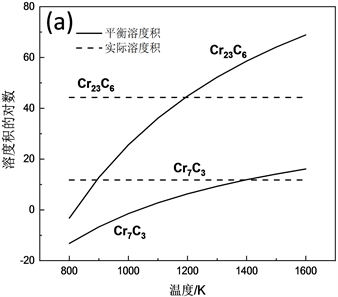

根据热力学原理,如图4所示,通过上述计算,在45Cr9SI3阀钢液相中沉淀的各类碳化物的平衡溶解度产物和实际溶解度产物被描绘成温度变化曲线。可以看到,在液相的温度范围内,每个碳化物的实际溶解度产物低于平衡溶解度产物,因此不能沉淀到液相中。

Figure 4. Temperature dependence curves of equilibrium solubility products and actual solubility products of carbides in liquid phase of 45cr9si3 gas valve steel: (a) CrxCy; (b) MC

图4. 45Cr9Si3气阀钢液相中碳化物的平衡溶解度产物与实际溶解度产物随温度变化曲线。(a) CrxCy;(b) MC

4.2. 固液前沿液相中碳化物析出的热力学计算

在熔融钢的固化过程中,溶解元件逐渐地在残余液相中富集。当熔融钢的温度降低到固体–液双相区时,碳、铬、钛、铌和其他固相钢部件分离。文献 [23] 中给出,在凝固过程中,非金属元素的固态碳和金属元素铬、钛和铌的含量可分别用公式(23)和(24)来表示。

(23)

(24)

式中,

和

分别为非金属元素N与金属元素M的平衡溶质分配系数;查文献 [19] 得到凝固过程中,C、Cr、Ti、Nb的溶质分配系数分别为0.17、0.85、0.3、0.29;

和

分别为开始凝固时液相中非金属元素N与金属元素M的质量分数,%;

和

分别为凝固过程中固液相中非金属元素N与金属元素M的质量分数,%;

为固相分数,大小与体系温度有关。具体关系见式(25)

(25)

其中:Tm是纯铁的熔点,1809 K;T是凝固过程中系统的温度,K;液相线温度和固相线温度分别为:TL = 1734.9 K,TS = 1601.3 K。

在图5中显示了固体–液体前部的液相碳化物沉淀曲线,其中平衡溶解度产物是液体前部的每一种碳化物的溶解度产物。如图所示,在固体–液双相区的45Cr9Si3钢的固化过程中,可以看到Cr23C6和Cr7C3的实际可溶性产物低于其平衡可溶性产物,因此不能沉淀析出。TiC、NbC的实际溶度积与平衡溶度积各有一个交点,在交点以前析出TiC。经计算得到,TiC的析出温度为1627.5 K,NbC的析出温度为1619.7 K。沉淀在固体–液双相区的碳化物易于核化和生长。通常,需要调整ESR工艺中的熔融速度,以精细碳化物的尺寸。在ESR过程中,可以通过抽锭式电渣重熔二次冷却工艺、快速电渣重熔和双极串联电渣连铸技术等工艺,提高冷却速率,降低夹杂物尺寸 [24] [25]。

Figure 5. Curves of equilibrium solubility products and carbide actual solubility products in liquid phase at solid liquid front of 45cr9si3 valve steel. (a) CrxCy; (b) MC

图5. 45Cr9Si3气阀钢固体–液体前沿液相中的平衡溶解度产物和碳化物实际溶解度产物的曲线。(a) CrxCy; (b) MC

4.3. 固相区碳化物析出的热力学计算

由于在铁素体的温度区间较小,电渣重熔过程凝固速度较快,因此可以认为,此气阀钢在凝固后直接进入奥氏体区,在δ铁素体区消耗的溶质含量忽略不计。当钢液完全凝固,碳化物在奥氏体中的溶解度很小 [26],其析出规律与在钢液中的析出规律相似,只是浓度标准态的选择不同。

由于在δ铁素体的温度范围很小,ESR过程的固化速度较快,因此可以认为气阀钢在固化后直接进入奥氏体区域。当熔融钢完全固化时,奥氏体中的碳化物溶解度非常低 [26],其沉淀率与熔融钢析出规律相似,但浓度标准状态的选择不同。

Cr在奥氏体区形成碳化物的吉布斯自由能可通过如下化学反应式求得 [19]:

(26)

(27)

根据石墨C在奥氏体中的平衡固溶度公式 [27]:

(28)

得到石墨C溶解到奥氏体中的自由能为:

(29)

根据上述化学反应和自由能,计算奥氏体中每一种碳化物的形成反应,其中奥氏体中的合金元素和碳元素均采用1%标准态。

(30)

(31)

根据以上各式得出各碳化物在奥氏体中的溶度积公式:

(32)

(33)

因为奥氏体中MC型碳化物的溶解度很低,实验难以测定,只有由热力学数据推导的结果。查阅相关资料得知,TiC、NbC在奥氏体中的溶度积见式(34)~(35)

(34)

(35)

图6为各碳化物在凝固过程中从固相中析出的平衡溶度积和实际溶度积。由图可知:当钢液冷却到固相线温度时,45Cr9Si3气阀钢中的TiC和NbC都可以从固相中析出,在钢继续降温过程中,Cr7C3在1395.4 K开始析出,其析出温度较高,析出温度高导致形核长大时间充足,因此Cr7C3型碳化物以大尺寸形态存在于钢中,对钢的性能造成不利影响,应在电渣重熔参数或热处理工艺做出相应调整。Cr23C6在1193.1 K析出,其析出温度低,可在热处理过程中溶解,在回火过程中冷速较快的情况下,Cr23C6将没有充足的时间形核长大,因此,在45Cr9Si3气阀钢中Cr23C6型碳化物都以小颗粒为主。对于TiC和NbC,在固液前沿就开始析出,但钢中合金元素Ti和Nb质量分数较低,因此钢中大尺寸碳化物以Cr7C3为主。这与实验结果是一致的。

Figure 6. The curve of equilibrium solubility product and actual solubility product of carbides in solid phase of 45Cr9Si3 gas valve steel with temperature: (a) CrxCy; (b) MC

图6. 45Cr9Si3气阀钢固相中碳化物的平衡溶度积与实际溶度积随温度变化曲线。(a) CrxCy; (b) MC

5. 结论

1) 45Cr9Si3气阀钢中的碳化物类型主要以Cr7C3为主,尺寸较大,最大尺寸大于20 µm,形貌呈条棒状;含有少量的TiC和NbC,尺寸较小,最大尺寸不超过5 µm,形貌以三角形、方形和小颗粒为主;同时含有少量小颗粒Cr23C6型碳化物。

2) Cr7C3、Cr23C6、TiC和NbC在液相中均不能析出,TiC和NbC在固液区开始析出,析出温度分别为1627.5 K和1619.7 K。Cr7C3和Cr23C6在固相中析出,析出温度分别为1395.4 K和1193.1 K。

3) 大尺寸碳化物以Cr7C3为主,集中于退火阶段析出,在约1400 K开始析出,并在约1150 K大量析出,因此,可将原热处理温度(1153 K)适当提高至一定温度,在热处理保温过程中,可将Cr7C3型大尺寸碳化物细化。

NOTES

*通讯作者。