1. 引言

在高速公路建设中,沥青路面基于其良好的路用性能得到广泛的应用。目前,沥青路面大部分采用传统的热拌施工模式,其中,70#基质沥青混合料的拌和温度达到150℃~160℃,现场施工温度达到145℃以上,改性沥青混合料的拌和温度达到175℃~185℃,现场施工温度达到165℃以上。如此之高的生产温度,不仅消耗了大量的资源,对环境造成了污染,同时高温加热沥青产生的有毒气体会对现场施工人员的身体健康带来负面影响 [1]。

基于资源节约型、环境友好型社会建设的理念,节能减排和环境保护被提升到一个新的高度。热拌沥青混合料的劣势越来越突出,亟需通过降粘技术将沥青混合料从热拌向温拌转变。国外对于温拌技术的研究已经相对成熟,为我们提供了丰富的经验和很好的借鉴意义,但是,基于各国国情不同、温拌技术不同、生产和施工工艺不同,国内仍需要对温拌技术进行研究和改进,以达到适用性 [2]。本文针对温拌剂对沥青胶结料的指标影响、温拌剂的掺配比例以及温拌沥青混合料的成型温度、压实功、路用性能等几个方面进行进一步研究。

2. 温拌沥青胶结料性能指标研究

本文选用两种温拌产品类型,分别为Sasobit (Sa)温拌剂和Leadcap (Le)温拌剂,研究了不同掺量温拌剂对沥青性能指标的影响,同时根据试验结果确定了两种温拌剂的最佳掺量。

其中,基础沥青选用中海A级70号沥青和I-D型SBS改性沥青,指标见表1。

Table 1. Conventional index of base asphalt

表1. 基础沥青常规指标

根据厂家提供的添加范围,Sa按照1%、2%、3%、4%掺量进行沥青混兑,Le按照1.5%、2%掺量进行沥青混兑。

1) Sasobit对基质沥青性能指标的影响

Figure 1. Changes of penetration index and penetration index of Sa with different content

图1. 不同掺量Sa时针入度与针入度指数的变化

由图1可看出,随着Sa温拌剂掺量的增加,15℃、25℃、30℃三个温度下的针入度均呈现出递减的趋势,针入度的降低幅度从大到小依次为30℃ > 25℃ > 15℃。随着Sa温拌剂掺量的增加,针入度指数呈现出递增的趋势,掺量1%时增幅较大,之后增幅趋于平稳。可以看出,掺加Sa温拌剂之后,沥青标号已经降低。

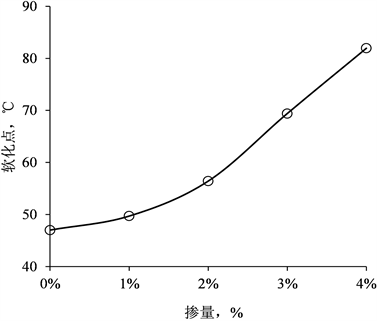

Figure 2. Change of softening point with different content of Sa

图2. 不同掺量Sa时软化点的变化

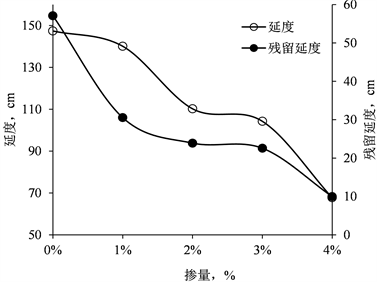

Figure 3. Change of 15℃ ductility with different content of Sa

图3. 不同掺量Sa时15℃延度的变化

由图2可以看出,软化点指标随着Sa温拌剂掺加量的增加呈现出增大的趋势,综合考虑针入度的变化规律,表明Sa温拌剂对沥青的高温性能有一定的提升。由图3可以看出,15℃延度、残留延度均随着Sa温拌剂掺量的增加有所降低,当Sa掺量达到4%时,15℃延度值已经超出规范范围,表明Sa温拌剂对沥青的低温指标影响系数较大。

因此,综合考虑Sa温拌剂对基质沥青针入度、延度、软化点的影响规律,保证沥青性能满足各项技术指标要求,初步给定Sa温拌剂掺量控制在3%以内。

2) Leadcap对基质沥青性能指标的影响

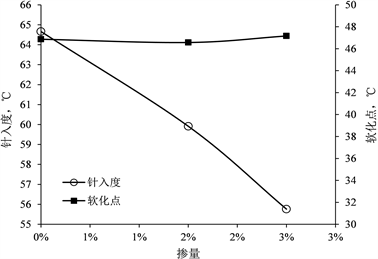

Le作为韩国产的一种温拌剂,与Sa温拌剂的分子结构有所区别,也注定了两种温拌剂对沥青的性能有着不同的影响。为探讨Le对沥青性能指标的影响,本文选取1.5%和2%两个不同掺量,分别测定两个掺量下基质沥青的指标性能变化。检测结果如下。

由图4可以看出,随着Le温拌剂掺量的增加,基质沥青针入度逐渐降低,但是软化点趋于平稳,变化并不大,可见掺加Le温拌剂对基质沥青的高温性能影响不大。由图5可以看出,通过Le温拌剂对延度的影响图可看出,Le温拌剂可显著提高基质沥青的10℃延度,但随着掺量的增加并没有呈现出一定的趋势规律。另外,Le温拌剂对基质沥青的15℃延度作用并不明显,随着掺量增加其数值基本保持不变。因此,综合Le温拌剂对基质沥青指标性能的影响,初步给定掺量为1.5%。

Figure 4. Effect of Le on penetration and softening point

图4. Le对针入度和软化点的影响

3) 两种温拌剂对SBS改性沥青性能指标的影响

前面两节已经针对温拌剂对基质沥青指标的影响规律进行了研究,并初步给出了温拌剂建议掺量。本节将参考两种温拌剂的建议掺量,研究温拌剂对SBS改性沥青性能指标的影响。表2为掺加不同种、不同量温拌剂后SBS改性沥青性能指标的试验结果。

Table 2. Test results of SBS modified asphalt mixed with warm mix agent

表2. 掺加温拌剂的SBS改性沥青试验结果

注:Sa温拌剂掺量为沥青质量的3%;Le温拌剂为沥青质量的1.5%。

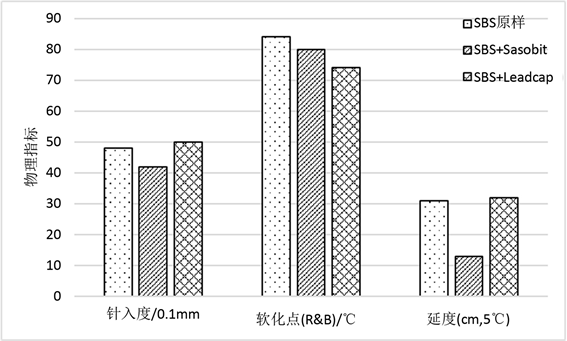

Figure 6. Effect of warm mix agent on SBS modified asphalt index

图6. 温拌剂对SBS改性沥青指标的影响

由对比图6可知:当基础沥青为SBS改性沥青时,两种温拌剂对沥青常规指标的影响有所不同。针入度方面,Le温拌剂提高了基础沥青的针入度,而Sa温拌剂则降低了沥青的针入度;软化点方面,两种温拌剂都不同程度上降低了基础沥青的软化点,其中Le温拌剂对沥青软化点的降低幅度较大;延度方面,Le温拌剂对SBS改性沥青的延度影响不明显,而Sa则显著降低了改性沥青的延度。从这个角度来讲,Sa温拌剂体现出与基质沥青一致的影响规律。

综上所述,Sa温拌剂掺量为3%时,SBS改性沥青的针入度和软化点有所降低,但均能满足技术指标要求,延度降低幅度较大,已超出规范范围,因此,Sa温拌剂与SBS改性沥青配伍时,建议适当降低其掺量至2%。Le温拌剂对SBS改性沥青的粘度有一定的降低作用,提高了针入度指标,降低了软化点指标,延度指标与原样SBS改性沥青基本一致,因此,Le温拌剂与SBS改性沥青配伍时,建议其掺量为1.5%。

3. 温拌沥青混合料设计

根据前一章节确定的最佳温拌剂掺量,制备温拌SBS改性沥青,进行沥青混合料的拌制,并进行路用性能研究。

3.1. 混合料级配设计

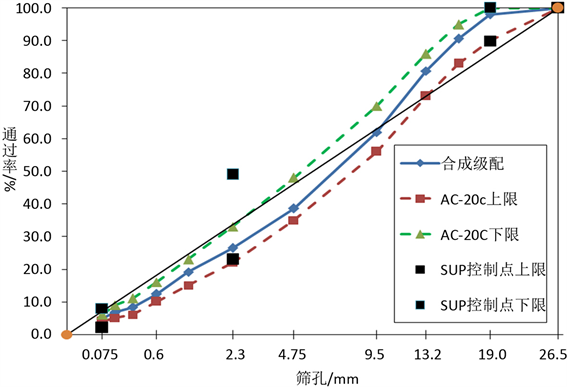

依照密级配AC-20进行热拌沥青混合料配合比设计,采用Superpave的设计方法,所用集料均为石灰岩,原材料各项技术指标满足规范要求。设计结果见表3、图7。

Figure 7. AC-20 composite grading curve

图7. AC-20合成级配曲线

Table 3. Design parameters of hot mix proportion

表3. 热拌混合料配合比设计参数

3.2. 温拌混合料成型温度的确定

根据相关研究表明,温拌沥青混合料成型温度的确定可以借鉴热拌沥青混合料体积指标参数,对温拌沥青混合料采用不同的成型温度,在其混合料体积指标与热拌沥青混合料体积指标相同或相近时,认为此时的成型温度适用于该种温拌剂 [3] [4]。

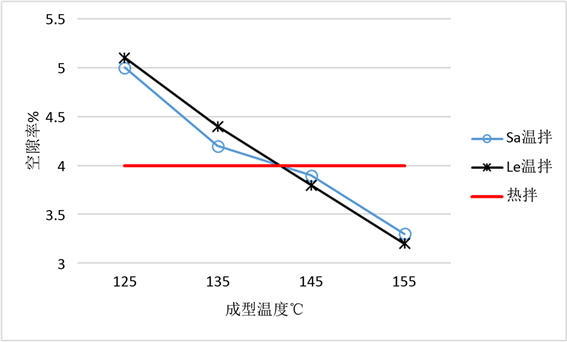

空隙率是沥青混合料设计中最重要的体积参数之一,因此本文选择“旋转压实成型温度–空隙率”法确定温拌沥青混合料最佳压实温度,即保证温拌沥青混合料与热拌沥青混合料具有相同的空隙率。采用旋转压实仪进行试件的成型,来模拟实际施工过程中的压实状态 [5]。试验具体步骤如下:

①进行热拌沥青混合料的试件制备,成型温度控制在160℃~165℃,对试件进行体积指标测试,测定空隙率为4.0%。

②采用制备完成的温拌SBS改性沥青,按照125℃、135℃、145℃、155℃四个温度分别拌制温拌沥青混合料并成型 [6],每种温拌剂、每个温度分别成型4个试件,测定每个试件的空隙率并计算其平均值,结果见表4。

Table 4. Void ratio of warm mix rotary compaction specimen

表4. 温拌混合料旋转压实试件的空隙率

注:温拌混合料与热拌混合料均旋转压实100次,沥青含量为4.4%。

绘制出两种温拌剂在不同成型温度下的试件空隙率与成型温度曲线图,如图8所示。

Figure 8. Voidity-temperature curve of warm mix asphalt mixture

图8. 温拌沥青混合料空隙率-温度曲线

可以看出,两种温拌沥青混合料的空隙率–成型温度曲线走势是一致的,随着成型温度的升高,试件空隙率呈现出接近线性的降低;其中,Le温拌沥青混合料试件空隙率下降幅度大于Sa温拌沥青混合料,印证了Le温拌剂对SBS改性沥青有一定的降粘作用;通过空隙率–成型温度曲线图可看出,两种温拌沥青混合料与热拌沥青混合料的试件空隙率相交于135℃~145℃,表明在这个温度区间内,温拌沥青混合料的体积指标接近于热拌料;为了保证温拌沥青混合料的性能指标稳定,确定Sa、Le两种温拌沥青混合料最佳成型温度为140℃~145℃。

4. 温拌沥青混合料路用性能

本节参照第1、2章节确定的两种温拌剂掺量及温拌沥青混合料的成型温度成型所需试件,分别对不同温拌混合料的路用性能(高温稳定性能、低温抗裂性能、水稳定性)进行研究,并与热拌沥青混合料性能进行对比 [7] [8]。

4.1. 高温性能

在最佳成型温度下成型车辙板试件,规格为300 mm × 300 mm × 50 mm,进行高温车辙试验,试验温度为60℃,轮压为0.7 MPa [9]。车辙试验结果如表5所示。

注:HMA代表热拌沥青混合料。

Sa温拌沥青混合料的动稳定度 > 6000,Le温拌沥青混合料的动稳定度为4950,二者均满足规范对热拌沥青混合料动稳定度的要求。Le温拌沥青混合料的动稳定度与HMA相比降低了18%,而Sa温拌沥青混合料的动稳定度与HMA相当,表明Sa温拌剂对沥青混合料的高温性能有利 [11]。

4.2. 低温性能

低温抗裂性能采用低温弯曲试验来评价,试验温度−10℃,加载速率50 mm/min,试验仪器采用UTM万能试验机,试件小梁尺寸为长 × 宽 × 高 = 240 mm × 30 mm × 35 mm。低温弯曲试验结果如表6所示。

Table 6. Low temperature bending test results

表6. 低温弯曲试验结果

由试验数据可知,热拌沥青混合料的破坏应变为2657,Le温拌沥青混合料的破坏应变为2598,能够满足技术指标要求,而Sa温拌沥青混合料的破坏应变较小,低于规范标准。印证了沥青掺加Sa温拌剂后低温性能差的结论,进一步表明,Sa温拌混合料低温性能的提高需要适当降低Sa温拌剂的掺量 [12] [13]。

4.3. 水稳定性

水稳定性评价采用冻融劈裂试验 [14],试验结果见表7。

Table 7. Results of freeze-thaw splitting test

表7. 冻融劈裂试验结果

由试验结果可得,Sa和Le两种温拌混合料的冻融劈裂强度比(TSR)均能满足规范技术指标要求,且与热拌沥青混合料相当。

4.4. 汉堡轮辙试验

汉堡试验已经成为我国评价沥青混合料的水稳定性及抗车辙性能最为严酷的试验之一,为进一步评价温拌沥青混合料在加载状态下的高温水稳定性能,笔者对两种温拌沥青混合料进行了汉堡轮辙试验并与热拌沥青混合料进行了对比。试验试件均采用旋转压实仪成型,试验结果见表8。

Table 8. Results of Hamburg wheel rut test

表8. 汉堡轮辙试验结果

三种沥青混合料的最大轮辙深度均满足技术指标要求;由曲线图9可看出,Sa和Le温拌沥青混合料的轮辙变形曲线与热拌沥青混合料基本一致,且均未出现剥落拐点,表明两种温拌沥青混合料中集料与沥青粘附性较好,具有良好的抗水损害能力;同样的碾压次数下,两种温拌沥青混合料试件的变形量均大于热拌沥青混合料试件,其中,Sa温拌混合料试件的轮辙深度最大,表明其高温状态下抗水损害能力较差。

5. 结论

1) 选用了两种温拌剂,通过对不同掺量下沥青指标检测结果的分析研究,论证了两种温拌剂对沥青指标的影响规律,确定了两种温拌剂的最佳掺量。

2) 进行温拌沥青混合料的设计,选用“旋转压实成型温度–空隙率”法作为温拌沥青混合料成型温度的判定依据,结果表明,在135℃~145℃这个温度区间内,温拌沥青混合料的体积指标接近于热拌沥青混合料,为了保证温拌沥青混合料的性能指标稳定,确定Sa、Le两种温拌沥青混合料最佳成型温度为140℃~145℃。

3) Sa温拌沥青混合料高温稳定性较好,Le温拌沥青混合料低温抗裂性、抗水损害能力要优于Sa温拌沥青混合料;低温性能试验结果表明,Sa温拌混合料低温性能的提高需要适当降低Sa温拌剂的掺量;进行了汉堡轮辙试验,表明Le温拌沥青混合料高温状态下的抗水损害综合性能优于Sa温拌沥青混合料。