1. 引言

工业摄影测量技术经过几十年的发展,在测量设备、软件等方面已经日趋成熟,测量精度、自动化程度不断提高,相机标定 [1] - [8]、测量对象外形点云数据获取 [9] - [15]、数据处理方法和逆向建模技术 [16] - [22] 等方面能力不断增强,以及多种测量手段的结合,使得该技术在国民生产众多领域得到广泛应用。在航空维修领域,工业摄影测量技术虽然也得到一定程度的应用 [23] [24] [25],但范围有限,尤其在大型结构件维修中没有得到直接应用。而从原理上,工业摄影测量技术在大型航空结构部件维修过程中可以精确逆向建模及快速定位安装,在再制造修理等方面具有优势。

在某型飞机部分结构部件修理过程中,发现经过多年使用,机翼上扰流板等多个翼面蒙皮及内部结构损伤、变形严重,需采取再制造修理手段予以恢复,但型面参数已经偏离制造出厂时的理论值,离位修理后需要重新逆向建模确认实际型面阶差和装配关系等。同时为了了解不同飞机之间相同结构变形情况差别,以及修理工艺对结构形状变化的影响,需要获取原位变形情况、修理后变形情况并逆向建模,以实现修理后装配以及必要的串装可能性验证,指导后续相关修理工作的实施。

2. 研究内容

某型飞机部分结构件再制造修理过程中,为解决长期使用结构变形导致实际状态与原始设计状态偏离,需要重新确定结构件外形问题,以及不同翼面装配定位及相邻翼面阶差等问题,开展了待修理结构的型面工业摄影测量技术有效性研究和结构详细设计建模技术研究。

针对涉及的变厚度双曲面、等厚度双曲面和等厚度平板等种类构件,设计了每一类结构的测量和建模方案,配置了相应的单相机摄影测量系统等多种高精度测量设备,分别完成了结构件型面及零部件的原位、离位测量,对测量数据进行分析处理后完成了逆向外形和零部件建模等工作。

3. 主要设备和软件

1) API公司的OT2激光跟踪仪,测量精度18 μm + 5 ppm,采用干涉法测距,测量范围一般 < 50 m。

2) 辰维MPS/S单相机摄影测量系统,测量精度5 μm + 5 ppm∙L,测量范围可达百米,4m范围内单点测量精度优于0.025 mm。

3) Handyscan 700TM手持扫描测量系统,精度0.030毫米,分辨率0.050毫米,使用三角测量法来实时确定自身与被扫描部件的相对位置。系统中HandySCAN 3D扫描仪随附Vxelements软件。

4) Metrascan 3DTM扫描测量系统,包括Metrascan 3D™光学CMM扫描仪及C-Track光学跟踪器,测量精度0.040 mm,分辨率0.050 mm,速率20万次测量/秒。

5) 采用Geomagic Design X (原Rapidform XOR)作为逆向建模工程软件,实现对点云和扫描数据的处理,创建可编辑、基于特征的CAD数模并与CATIA等兼容。

4. 研究方法

4.1. 测量方法

对于部件的外形、骨架定位关系以及零件型面等的数据采集都采用点云扫描测量方法进行,测量方式分为“摄影测量 + 手持扫描”和“MetraSCAN扫描仪 + C-Track光学跟踪器”两种方式,根据工件情况选择其一或同时采用。

4.1.1. “摄影测量 + 手持扫描”方式

1) 在被测工件上粘贴扫描仪靶标若干,均匀布设编码标志点;

2) 利用MPS/S单相机摄影测量系统进行测量,获取被测工件上的点位坐标,建立工件全局测量坐标系;

3) 把摄影测量点坐标导入HS700手持扫描仪的Vxelements联机软件中,进行坐标系统一,设置扫描参数,开始多角度、全方位的扫描。此时工件所有的外形点云数据均被精确测量和保存在统一的摄影测量坐标系下。

4.1.2. “MetraSCAN + C-Track”方式

1) 在工件周围布设5~10个扫描仪专用的固定参考点;

2) 启动MetraSCAN扫描仪和C-Track光学跟踪器,配置好扫描参数。

则C-Track光学跟踪器实时追踪固定参考点的空间坐标,通过后方交会实时定位自身的相对空间位置和姿态,然后利用前方交会实时监测出MetraSCAN扫描仪的相对空间位置和姿态。MetraSCAN扫描仪实时扫描出的工件点云数据则被实时统一至当前的固定参考点所建立的坐标系下。

4.1.3. “原位 + 离位”方法

采用部件原位测量和离位分解测量相结合方法,采用“激光跟踪仪测量系统”建立全局测量控制网,采用“MPS/S单相机摄影测量系统”建立二级加密测量控制网,采用“快速扫描测量系统”进行部件的点云快速扫描测量工作。以下以原位测量为例进行叙述,离位测量方法过程基本相同,差别主要在于是以地面型架上所测零部件为中心构建测量坐标系并依此开展后续工作。

一、构建测量坐标系

1) 在飞机下方周围地面的不同高度上,布设8个基座用于安放测量靶球,位置如图1中的C1~C8所示。

2) 在飞机待测结构前后均匀固定16个夹具工装,位置如图1中的A、B所示。

3) 在待测结构件及其附件区域均匀布设6 mm圆形靶标,点间距约80 mm,然后在飞机结构上均匀布设摄影编码靶标。

4) 在C1~C8基座中间位置架设激光跟踪仪。

5) 利用激光跟踪仪和靶球分别精确测量出C1~C8的中心点三维坐标值。

6) 按右手坐标系建立整机全局测量坐标系。

二、建立首级测量控制网

1) 利用激光跟踪仪分别在图1的P1~P4位置分别测量C1~C8的中心点位三维坐标,并采用“公共点转换法”统一至全局测量坐标系下。

2) 在P1站测量B1~B4点位,在P2站测量A1~A4点位,在P3站测量A5~A8点位,在P4站测量B5~B8点位,将16个点统一至全局测量坐标系下(参见图2),同时这16个点构成了首级测量控制网。

三、建立扫描测量控制网

1) 利用升降车和MPS/S单相机摄影测量系统对飞机机翼上的靶标点和基准点进行多个位置和角度的拍摄,拍摄完成后将照片导入MPS软件,解算出待测部位上所有的标志点位坐标。

2) 利用激光跟踪仪提供的16个基准点坐标值作为理论坐标,进行公共点转换,则可获得机翼上所有标志点在整机坐标系的坐标,见图3。该机翼上所有标志点坐标值可为下一步扫描测量提供全局测量控制。

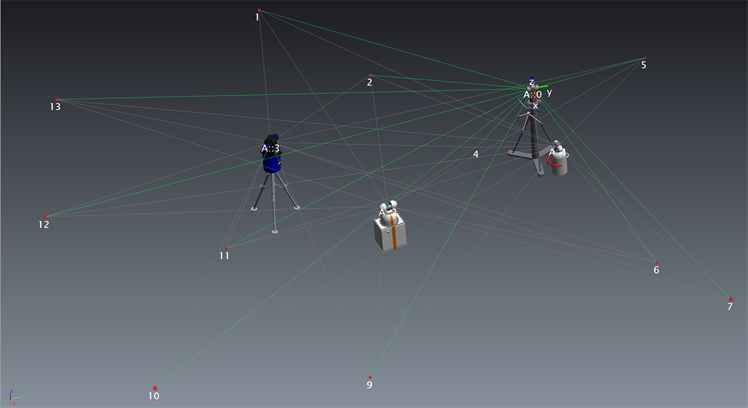

Figure 2. Sketch map of unified coordinates

图2. 统一坐标系示意图

Figure 3. Sketch map of scanning net

图3. 扫描测量控制网示意图

四、测量实施和数据复核

1) 将全局坐标系下的点位坐标等导入扫描仪采集软件中,从飞机的任意一个位置开始点云扫描测量,此时所扫描的数据均自动统一在飞机全局测量坐标系下。

2) 不论是原位测量和离位测量,测量过程当中定期进行测量状态复核。原位测量时,每6小时对16个基准点进行一次状态复核和确认。在地面进行部件离位测量时,每件部件均进行精度复核。精度复核方法为采用第三方已知精度的仪器设备对该测量仪器进行状态确认,以确保现场测量数据的准确与稳定。

4.2. 数据处理方法

4.2.1. 点云数据处理方法

在将获取的原始测量数据调正到统一坐标系之后,结合技术分析,进行初步适度光滑、去噪等操作进行数据简化和多余数据删除,并依据实际损伤情况、左右件对称、型面连续等原则对缺失的必要数据进行修补,实现网格处理,最后导出stl格式的数据用于后续建模。对点云数据的处理结果表明,一级控制中的跟踪仪测量误差均值为0.01 mm,二级控制中的工业摄影测量误差RMS为0.02 mm,满足建模需求。

4.2.2. 逆向模型方法

把stl格式数据导入到Geomagic Design X软件中,首先进行区域化处理,然后根据零件的类型选择精确建模或参数化建模,并确保满足依据母体装配关系组装后相邻构件之间不允许存在超限阶差、左右件分别进行逆向建模后镜像复核、满足型面精度等相应建模要求,最终导出至CATIA V5。

逆向建模过程中,对测量数据进行有效性分析和修正,并对所选参数和方法进行多次复核确认,当部件建模完毕后,对每一个部件的测量数据和数学模型进行三维偏差分析,以确保建模成果的合理性和可用性,最后根据气动、强度等整体分析修正、确定数模,采用点云进行型面校核,通过外观检查保证表面光滑平整,无突变,无漏面,相邻部件连接部分无超限阶差等,通过将最终数据与原始扫描数据进行三维对比分析精度检查,结果如下:

1) 经复核分析,实际型面测绘公差±0.2 mm,零件测绘公差±0.2 mm,接头测绘公差±0.05 mm,测绘精度满足要求。

2) 经修正的零部件外形数模与实际部件在接口区偏差±0.2 mm,接头公差±0.05 mm。数模能够反映钉孔等装配细节,并赋予了材料属性,满足相关结构件、零部件后续修理和装配需求。

机翼数模及质量检查示意图见图4。

依据原位测量结果,得到了飞机经多年使用后机翼各主要型面的实际变形情况,以及相邻型面实际阶差数据等,为判断是否可修及部件修理后相关型面参数的提出提供了技术依据。

利用建立的数模,一方面实现了修理工装设计和修理结构件的详细设计,科学控制了型面精度和结构再制造修理重量重心等参数,同时为出厂质量检验提供了标准和依据;另一方面对修理后结构件进行了机上模装验证,证明了设计数模的型面较好的与机身骨架贴合并且与相关安装孔位吻合,符合装机要求,提高了维修后大部件装配的精度和效率。

5. 结论

1) 采用激光跟踪仪建立一级测控网、工业摄影测量建立二级控制网、三维激光扫描仪进行“填充式”扫描的方式,融合了多种测量方法的优势,实现了快速高效获取被测工件整体高精度扫描点云数据的目的。

2) 通过坐标调正、网格化、三维偏差分析等基本手段,综合考虑部件局部修补、损伤形变等实际工况,基于左右对称原则利用点云数据进行型面重构,实现了大型复杂型面结构高精度实体建模目的。

3) 在大型复杂型面航空结构部件修理中,利用工业摄影测量技术实现逆向建模并应用于修理件详细设计、工装设计、安装定位等工序,能够显著提高维修精度和装配效率,技术应用前景广阔。