1. 前言

随着我国油气开发的深入以及开发时间的延长,油水井的状况越来越复杂,腐蚀、结垢、出砂等成为油水井管理的难题,井况日趋恶化,油管使用寿命减短,废旧油管的淘汰数量增多。近年采油单位由于管漏、管脱、结垢等造成的重复作业工作量每年约上百次,约占作业工作量的40%以上[1] [2]。各油田不断探索和开展废旧油管的再制造修复。近几年发展起来的离心自蔓延高温合成法(SHS)将氧化铝陶瓷(α-Al2O3)内衬制备在油管内壁,生产出的陶瓷内衬复合油管具有优良的耐蚀性、耐磨性、隔热性等特点,为解决以上问题提供了新途径[3] [4]。该方法工艺简单灵活、设备要求不高、生产率高、成本低,陶瓷内衬复合油管在油田开采领域具有极大的应用潜力和前景[5] [6] [7] [8]。极大提高了油管的防腐、防垢、防蜡、耐磨等性能,修复后的油管综合使用寿命是普通新防腐油管的3倍以上,延长了油管的使用寿命。油田80%的废旧油管再制造后重复利用,降低了油水井生产成本,为油田采出水回注井的精细管理,提质增效开辟了新的有效途径和方法[2] [3]。目前陶瓷内衬油管已经在靖边油田得到良好的应用。利用油管内衬金属陶瓷再制造技术,可提高油水井的检串周期、降低作业频次、减少油管投入成本,具有极大的社会效益和经济效益[1]。

当前没有成熟的试验方法来评价陶瓷内衬油管的井下受力情况,油田用户无法掌握陶瓷内衬油管的实际应用过程的力学性能。限制了该类管材的进一步推广。因此,本文采用离心SHS法制备了陶瓷内衬J55钢复合油管,选择了油田用户迫切关心的含接箍连接方式的复合油管为研究对象,研究了复合油管的全尺寸拉伸方法。通过有效模拟复合油管在井下的受力情况,为陶瓷内衬油管的规范化应用提供科学的评价方法。

2. 全尺寸拉伸试验过程

2.1. 样品概况

(1) 样品制备

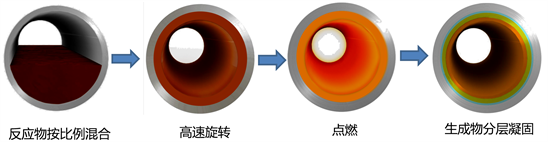

样品制备采用松原大多油田配套产业有限公司提供的普通J55钢油管,规格为73 × 5.5 mm。试验用氧化铁粉(粒径约75 μm)、铝粉(粒径19~23 μm)、硅粉(粒径约5 μm)。采用离心SHS法制备陶瓷内衬J55钢复合油管,按质量比3:1称取氧化铁粉和铝粉,并添加少量硅粉,混合均匀形成铝热剂,放入200℃烘箱中烘干后,将其置入经热解除油、喷砂矫直处理的J55油管中,铝热剂用量控制在1.1 g∙cm−2内;将装好铝热剂的J55油管放入离心机并调整油管中心,启动离心机待其转速达到2400 r∙min−1时点燃铝热剂,反应完成后平稳降低离心机转速至停止,自然冷却后得到复合油管备用,制备过程见图1。

(2) 样品结构

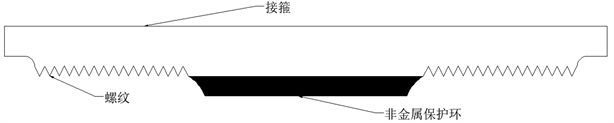

陶瓷内衬油管结构见图2。陶瓷内衬油管端面图见图3。采用符合标准规定的连接用接箍,为确保接箍和油管密封防腐,接箍内部内嵌非金属保护环与油管管端配合。带接箍的陶瓷内衬油管结构示意图见图4,带内嵌非金属保护环的接箍图见图3。

Figure 1. Schematic diagram of preparation process of ceramic lining oil pipe

图1. 陶瓷内衬油管制备过程示意图

Figure 2. Structural diagram of ceramic lined oil pipe

图2. 陶瓷内衬油管结构示意图

(a)

(a)  (b)

(b)

Figure 3. The end of ceramic lined oil pipe and non-metallic protection of coupling. (a) The end of ceramic lined oil pipe; (b) Non-metallic protection ring of coupling

图3. 陶瓷内衬油管端面与内嵌非金属保护环的接箍图。(a) 陶瓷内衬油管端面图;(b) 带内嵌非金属保护环的接箍图

Figure 4. Structural diagram of ceramic lined oil pipe with coupling

图4. 带接箍连接陶瓷内衬油管结构示意图

(3) 样品要求

样品长度为3 m,接箍位于样品中部。样品的两端需提前制备便于插入拉伸销子的孔,或者留有便于安装拉伸模具的至少30 mm长度的空白区域。样品的数量每组不少于3个,并保证同批有3个有效试样。所有用于试验的试样均应准备一定数量的备用试样,这些试样可用于预演试验、或用于替换正式试验中途失败的正式试样。

2.2. 实验室环境条件

温度:(23 ± 2)℃;相对湿度:(50 ± 10)%。若不具备实验室标准环境条件时,选择接近实验室标准环境条件的实验室环境条件。

2.3. 试验设备

采用复合加载试验机或者其他可以进行金属油管拉伸的试验机。试验机要求如下:

(1) 试验机载荷相对误差不应超过±1%。

(2) 能获得恒定的试验速度。当试验速度不大于10 mm/mm时,误差不应超过20%;当试验速度大于10 mm/mm时,误差不应超过10%。

(3) 试验设备定期经具有相应资格的计量部门进行校准。

(4) 夹持装置应具有足够强度和尺寸加工精度。在拉力作用下,不使试样在夹持段内破坏,且应尽量避免与试样产生相对位移。

2.4. 试验步骤

(1) 样品状态调节

试验前,样品需在实验室标准环境条件下至少放置24 h。或者特殊状态调节条件按客户而定。

(2) 试样的外观检查

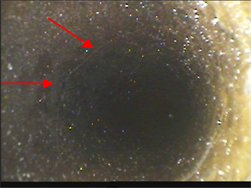

试验前,试样需经外观检查,对所有进行全尺寸拉伸价试验的试样进行超声波、磁粉或电磁探伤,检查其是否存在缺陷,采用内窥镜对整个样品进行检测。如有缺陷,应予以作废,含接箍连接的试样应额外对接箍部分进行缺陷检查。

(3) 样品尺寸检验

按规定的标准进行试验前后测量试样的几何尺寸,并记录全部数据。这些测量项目包括试样的平均外径、壁厚、长度、内径、内衬层壁厚、不圆度、拉伸伸长长度等尺寸,试样尺寸测量精确到0.01 mm。

(4) 将装好样品的夹持装置安装在试验机的两夹头间。试样中心线与试验机的中心线应重合,不允许偏心加载,陶瓷内衬油管全尺寸拉伸见图5。

(5) 在管体外表面固定听诊器探测头,另一端与试验员相连接。管体内部可安装摄像头,进行试验过程影响采集。管体外安装引伸计。

Figure 5. Ceramic lined tubing specimen and full scale tensile

图5. 陶瓷内衬油管试样与全尺寸拉伸图示

(6) 根据用户井深的情况,计算实际使用井深条件下复合管承受的拉力。设定该拉力值为该试验最大极限值,或不设定最大极限值。

(7) 按照标准规定进行设定试验加载速度,均匀、连续加载。

(8) 当听到第1声陶瓷内衬层断裂声音时,记录此时加载力值。不间断加载,直至试样拉伸破坏,陶瓷发生大量碎裂脱落为止,记录载荷最大值。结合复合管内部的影像采集,进行失效载荷判断。

(9) 若试样破坏在夹持段内或有明显缺陷处,应予作废。同批有效试样不足3个时,应重新做试验。

(10) 若达到设定的最大极限值,仍未听到陶瓷断裂声音或观察到其他失效现象,则试验结束。

(11) 试验结束后,卸下试样,采用内窥镜进行复合管内表面与接箍检测,检测复合管内表面与接箍是否存在裂纹以及管材裂纹位置与裂纹程度。

(12) 拉伸断裂强度按公式(1)计算。

σk = Pk/S (1)

式中:

σk——断裂强度(MPa);

Pk——断裂载荷(N);

S——陶瓷内衬管的横截面积(mm2)。

(12) 试验报告

试验结果应以报告形式给出,除有特殊要求外,一般试验报告应包括以下内容:制造商、试样类型(是否含接箍)、试验时间及地点、试验操作者、试样尺寸、试验温度和加载速率、是否失效以及失效位置、失效载荷、试样变形情况与裂纹情况。

3. 全尺寸拉伸试验方法探讨

通过自行设计开发的全尺寸拉伸测试方法对带接箍连接陶瓷内衬油管可以完全模拟井下工况受力情况。该测试方法不仅可以掌握陶瓷内衬油管的失效载荷,也能够模拟在一定井深条件下陶瓷内衬油管受力的情况,克服了小试样研究井下力学性能的局限性。针对陶瓷内衬油管产品的特性,该文的测试方法与常规油管的全尺寸拉伸有以下创新:(1) 采用听诊器进行分辨细微的陶瓷破裂声。该方法是第一时间掌握陶瓷失效载荷的有效手段。(2) 通过全尺寸拉伸过程中管体内部与接箍状态的影像记录,进行实时掌握试样的状态。(3) 对复合油管与接箍部分采用无损探伤加内窥镜的方式进行试验前产品状态确定,尤其对接箍与陶瓷层过渡部位进行检测,检查是否有陶瓷裂纹或有碎块脱落,若没有该现象,则可以判断该接箍与复合油管结合有效,对腐蚀介质有一定的防护作用。(4) 可测试试样是否能应用于实际工况井深,若试样达到井深对应的拉力仍未出现裂纹或失效,则判断该复合油管具备油井应用的前提条件。(5) 通过规定陶瓷复合油管夹持位置至少具备便于安装拉伸模具30 mm长度的空白区域来减少夹持模具对陶瓷内衬层的破坏以及影响失效载荷的判断。陶瓷内衬油管失效图见图6。

(a)

(a)  (b)

(b)  (c)

(c)  (d)

(d)

Figure 6. Failure diagram of ceramic lined tubing. (a) Microcracks; (b) The non-metallic ring in the coupling is not matched; (c) Ring crack; (d) Fragment dropped

图6. 陶瓷内衬油管失效图。(a) 微裂纹;(b) 接箍内非金属环未匹配;(c) 环裂纹;(d) 碎块脱落

4. 结论与建议

对于模拟陶瓷内衬油管在井下工况受力情况,本文针对陶瓷内衬油管产品的特性设计开发的全尺寸拉伸测试方法是有效的。尤其是可以为用户提供了在一定井深条件下陶瓷内衬油管是否能够使用的充分的依据。本文测试的陶瓷内衬油管在模拟3000米井深的拉力条件下未发生裂纹,因此,可以初步判定该类产品可以在3000米井深以内的油田进行推广应用。建议进一步完善全尺寸陶瓷内衬油管全尺寸拉伸系统,包括加持试样、内窥镜、引伸计等。尽快建立全尺寸陶瓷内衬油管的拉伸评价方法与标准,为今后陶瓷内衬油管的质量控制提供依据。加强全尺寸陶瓷内衬油管的全尺寸拉伸评价研究。不断的为陶瓷内衬油管的质量控制提供更可靠的方法。

参考文献

[1] 吉效科. 废旧油管内衬金属陶瓷再制造技术与应用[J]. 机械工程师, 2017(7): 29-31.

[2] 杨蕾. 国内油井防腐油管技术综述[J]. 全面腐蚀控制. 2014, 28(4): 26-27.

[3] 李厚补. 自蔓延高温合成氧化铝陶瓷内衬J55钢油管的性能[J]. 机械工程材料, 2016, 40(6): 46-50.

[4] 孙海礁. 陶瓷内衬油管在高温高压H2S环境中的应用研究[J]. 材料保护, 2020, 53(5): 129-133.

[5] 周万亮. 高温SHS法制备陶瓷内衬输油管的研究进展 [J]. 广东化工, 2015, 42(5): 76-77.

[6] 张峰. 自蔓延反应制备陶瓷内衬复合管研究现状及展望[J]. 焊管, 2016, 39(10): 15-18.

[7] 霍璐. SHS法制备Al2O3陶瓷内衬钢管的研究[J]. 热加工工艺, 2013, 42(8): 75-76.

[8] 李厚补. 离心SHS陶瓷内衬复合钢管存在问题评述[J]. 热加工工艺, 2010, 39(24): 130-134.