摘要: 专用轨回流作为一种可以彻底解决杂散电流问题的新型供电制式已经被越来越多的城市轨道交通所采用。但由于车辆检修时需要对车辆转向架等重要部件进行仪器检测,部分检修还需要登车作业,所以车辆基地库内回流轨的布置,不可避免的会给车辆检修造成一定影响。针对这一现象,本文根据实际项目经验及多方考察,提出了一种兼容多种车型的车辆基地库内专用回流轨的平面布置方式,仅需通过车辆长度、库内线路长度等参数即可确定回流轨的安装位置和安装长度。该方式可以最大程度的减少库内回流轨的布置对车辆检修的影响,提高车辆的检修效率且有利于实现检修库房的标准化设计,工程实用性较好。

Abstract:

As a new type of power supply system which can completely solve the problem of stray current, the return current of special rail has been adopted by more and more urban rail transit. However, due to the inspection of important components such as Bogies and other important parts of the vehicle during vehicle maintenance, some maintenance also requires boarding operation, so the layout of return track in the depot of the vehicle base will inevitably have a certain impact on vehicle maintenance. In view of this phenomenon, according to the actual project experience and multi-party investigation, this paper puts forward a plane layout mode of special return track in the depot of vehicle base which is compatible with various vehicle types. The installation position and length of return track can be determined only by the parameters such as vehicle length and line length in depot. This method can reduce the impact of the layout of return track on vehicle maintenance to the greatest extent, improve the maintenance efficiency of vehicles, and is conducive to the realization of standardized design of maintenance warehouse, with good engineering practicability.

1. 引言

目前,我国的地铁线路普遍采用接触网供电,走行轨回流的牵引供电方式,但这种供电方式由于走行轨不可能完全绝缘于道床,不可避免的会产生杂散电流,进而对沿线钢轨、地下管线等产生电化学腐蚀 [1] [2] [3] [4]。为避免杂散电流的影响,有关专家学者提出了一种接触网供电,专用轨回流的新型供电模式 [5] [6] [7] [8] [9]。该技术通过专用回流轨直接回流至牵引变电所,有效的避免了杂散电流的影响,是目前解决杂散电流影响的有效手段。

但同时,专用轨的布置不可避免的会影响到段场内的车辆检修及人员通行,从而降低检修效率。根据运营公司提出的节能增效理念 [10],需要进一步优化车辆段库内专用回流轨的布置方式。

2. 现有技术分析

针对专用轨回流这种特殊供电方式带来的问题,最直接的办法就是取消库内回流轨的安装,库内车辆运行采用调机牵引的方式。但采用这种方式一方面调车作业效率较低,且需要配备较多的调机,大幅度增加投资;另一方面,部分库房如静调库等,必须要有专用回流轨入库形成完整电流回路才能满足静调作业要求。这样就不可避免的需要在库内布置专用回流轨。因此,还是要从回流轨的布置方式来优化设计。

目前,对于库内专用回流轨的布置主要采用的是贯通式和分段式的布置。这两种方式在不同地区车辆段场中均有应用。通过对各地铁运营公司的实地调研考察,贯通式的布置方式简单,但对检修作业影响较大且增加工程投资。各地区普遍反映分段式的专用回流轨布置方式能够极大的减少其对于车辆检修的影响,且回流轨设置越短,效果越好。

目前国内的实际应用案例较少,并没有形成一个统一的规范来确定专用回流轨的合理分断点,分段过多会导致专用轨的安装复杂,且容易在分段口处产生一些安全隐患;分段过长或是分段点不合理则起不到应有的分段作用。这就导致每个车辆段场对于专用回流轨的布置都需要单独考虑,延长了设计周期,降低了设计效率。

为了提高检修效率,减少上述专用回流轨布置对检修作业的影响,在采用分段式专用轨布置时候如何确定较优的分段点以及专用回流轨的安装长度就是本文所要研究的内容。

3. 技术方案

根据专用轨回流这种特殊供电制式要求,列车在运行时只要有一节车上的回流轨与专用轨搭接即可满足车辆的供电要求。本文从实际应用出发,根据实际项目经验及多方调研提出了一种确定库内专用回流轨较优分段点的方法。按照本方法只需要确定所用车辆类型以及库内线路长度,即可确定库内回流轨的分段点位置以及回流轨的安装长度。对后面的标准化设计以及实际工程都具有指导意义。

目前国内地铁建设普遍使用的是地铁A型车和地铁B型车。其中车辆以四编和六编这两种编组居多,库房主要采用一线一列位和一线两列位这两种布置方式。车辆的回流靴布置在每节车的转向架位置。本方法中记一列车长为L1,一节车长为L2,库内线路全长为L3,回流轨设置长度为LHL。为了在满足车辆正常行驶需求的前提下尽量缩短专用回流轨长度,每列位只设置一段回流轨。考虑一定余量,回流轨长度设置为一节车长的一半,即LHL = 1/2L2。下面通过一线一列位和一线两列位这两种常用的库房布置形式来具体说明回流轨的安装长度及安装位置。

针对一线一列位这种库房布置形式,确定第一个分段点为1位端到2位端方向L1-LHL处,专用轨从该分段点延1位端到2位端方向设置长度为LHL = 1/2L2。一般情况下(L3 − L1) < (L1 − LHL),上述回流轨安装位置及长度即可满足车辆在库内的运行。但特殊情况下,若(L3 − L1) > (L1 − LHL),则需要增加专用回流轨长度至(L3 − L1) = (L1 − LHL)。即两段回流轨均需要增加1/2(L3 − 2L1 − LHL),如图1所示。

Figure 1. Layout scheme of special return rail for one line and one column

图1. 一线一列位专用回流轨布置方案

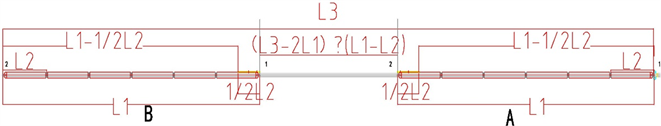

针对一线两列位这种库房布置形式,确定第一个分段点为A列位1位端到2位端方向L1-LHL处,专用回流轨从该分段点延1位端到2位端方向设置长度为LHL = 1/2L2;第二个分段点为B列位2位端到1位端方向L1-LHL,专用轨从该分段点延2位端到1位端方向设置长度为LHL = 1/2L2。一般情况下(L3 − 2L1) < (L1 − 2LHL),上述回流轨安装位置及长度即可满足车辆在库内的运行。但特殊情况下,若(L3 − 2L1) > (L1 − 2LHL),则需要增加专用轨长度至(L3 − 2L1) = (L1 − 2LHL)。即两段回流轨均需要增加1/2(L3 − 3L1 + 2LHL),如图2所示。

Figure 2. Layout scheme of special return track for one line and two columns

图2. 一线两列位专用回流轨布置方案

对于一线三列位甚至是一线四列位等不同形式的库房布置方式,也都可以参考上述方法确定两两列位之间的专用回流轨安装位置和安装长度。也就是说本方法可适用于不同车型、编组、库房布置形式等工况组合下的专用回流轨布置。

本方法一方面可以满足车辆在库内运行时至少有一个集电靴与专用回流轨搭接,满足车辆在库内正常行驶需求。且分段较少,集中布置在靠近非检修区,极大的减小专用回流轨的布置对车辆检修的影响;另一方面,该方法使用简单,可简化设计与施工程序、提高地铁车辆基地的设计工作效率和成图质量。

4. 案例分析

本文以郑州市轨道交通港区北车辆基地库内回流轨布置为例做进一步分析。本项目初期采用4编组地铁B型车,远期预留6编组条件。

如图3所示,其中,地铁车辆基地运用库的库线设计长度为L3 = 300米,为一线两列位,初期采用4编组地铁B型车,一列车按照L1 = 80米计,一节车按照L2 = 20米计,则LHL = 1/2L2 = 1/2 * 20 = 10米,第一个分段点为A列位1位端到2位端方向L1 − LHL = 70米处,设置长度为LHL = 10米;第二个分段点为B列位2位端到1位端方向L1 − LHL = 70米,设置长度为LHL = 10米。因L3 − 2L1 = 300 – 2 * 80 = 140米,大于L1 − 2LHL = 80 – 2 * 10 = 60米,则至少需要增加专用轨长度至(L3 − 2L1) = (L1 − 2LHL),即A、B列位专用轨长度均需要增加1/2(L3 − 3L1 + 2LHL) = 1/2(300 – 3 * 80 + 2 * 10) = 40米,即两段回流轨长度均设置为50米。

Figure 3. Layout scheme of special return track for Operation Depot of North depot of port area

图3. 港区北车辆段运用库专用回流轨布置方案

通过上述方法将专用回流轨布置在两列位中间位置,极大程度地减小了回流轨对检修空间的占用;采用标准化的设计方法,缩短了专用回流轨布置方式的设计周期;分段布置专用回流轨,减少了前期项目投资。目前,郑州港区北车辆段正处于施工图建设当中。本方案在前期广泛地调研了各地运营公司的实际检修情况,综合考虑了车辆检修效率及运营成本等方面因素,并多次针对这一问题组织召开专家讨论会。最后在给业主方汇报方案时候也得到了业主方面的一致好评认可。

5. 结论

本文提出了一种兼容多种车型的车辆基地库内专用回流轨的平面布置方法,该方法一方面确定了采用分段式布置时较优的回流轨分段点以及回流轨的安装长度,最大程度减少了专用回流轨布置对于车辆检修的影响,提高了检修效率。另一方面,此方法对于地铁车辆基地标准化设计研究也有着重要研究意义,可简化设计、提高设计效率,为其他设计人员提供参考,具有较好的工程实用性。