1. 引言

武器装备在科技进步的推动下越来越先进也日趋复杂,其维修保障的要求随之增高。上世纪九十年代以来爆发的战争为我们带来了启示,武器装备的维修保障是打赢战争的有力保证,也是提高作战调度能力的基础。随着武器装备性能和复杂程度的迅速提高,复杂装备在可靠性以及维修保障等方面出现的问题也日益显现。传统的维修制度已经无法满足装备发展的要求,状态维修和健康管理已成为装备维修与技术管理的发展趋势。

本世纪以来,随着新军事变革的持续推进,各个国家响应这一趋势。基于信息化的条件下,为了在局部战争中占据优势,在装备保障的各个领域均采取了一系列的尝试与探索,其中可体现在理念、体制、培训以及管理等多个环节。美军陆续提出了一系列国防建设倡议,开展装备健康状态监控管理技术研究,并在各军种进行试点实施。目前装备健康状态监控管理技术已成为美军及其它军事发达国家在维修领域的一种技术改革措施和发展趋势。

本文研究分析了武器装备维修管理技术,尤其是美军装备维修管理技术改革的发展情况,为武器装备和民用设备开展相关技术研究提供参考。

2. 装备维修与健康管理技术的概念与内容

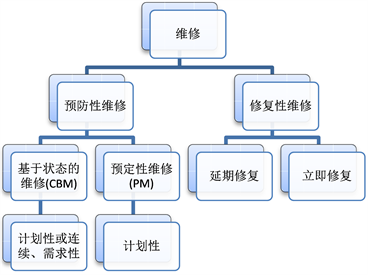

传统的维修方式主要分为两种类型,即预防性维修和修复性维修,如图1所示。其中,预防性维修主要以预定性维修为主,也称定期维修、间隔期维修或计划维修。随着维修技术的发展,状态维修(Condition-Based Maintenance, CBM)逐步成为传统维修的补充方式,对于保障设备安全与完好状态具有重大意义。

Figure 1. Maintenance terminology and classification

图1. 维修术语及分类

同样,武器装备维修技术历经了不同的发展阶段,由早期的预防性维修等方式逐渐发展到了基于故障预测与状态监控的视情维修方式。在其发展过程中,以最小维修、保护与维护费用为贯穿全过程的主线,最大程度地提高系统运行的安全性与可靠性,在设备规范化、科学化、智能化管理过程中,实现了从传统的“维修”观念转变到“管理”观念。

2.1. 以可靠性为中心的维修(RCM)

20世纪初期至70年代,装备维修主要采用以下两种方法:第一种是预防性维修,也可以称之为间隔期维修,第二种方法则是修复性维修,也被称作是事后维修。前者是在固定的间隔期内通过修复、保养或换件的方式避免系统或部件失效。后者是当装备出现故障或者失效问题后所实施的应对方法。以上两种维修方式对于维护装备的健康状态起到了极其重要的作用,到目前为止,这两种方式仍比较常见。

以可靠性为中心的维修(Reliance Centered Maintenance, RCM)的概念为:最小程度的消耗资源,并能够使装备的固有安全性与可靠性得到保障,遵循这一原则要求,采用逻辑决断的方式,明确装备预防性维修条件的程序 [1]。在该方法的作用下,可以用来明确装备预防性维修的基本条件。

在二十世纪六十年代末期,美国航空工业就已经开始研究了RCM理论,而波音747飞机的维修计划,正是基于此制定的。美军高度重视RCM,对其展开了一系列的探索与研究 [2] [3]。在上世纪八十年代中期阶段,美军出台了RCM应用标准,但海军、空军与陆军的应用标准有所不同。1985年2月空军颁布了mil-std-1843,1985年7月陆军颁布了amcp750-2,1986年1月海军则出台了mil-std-2173。迄今为止,美军仍沿用这种标准制定定期维修计划。

2.2. 基于状态的维修(CBM)

维修保障的传统模式浪费过多的资源,工作效率也相对比较低。21世纪以来,CBM技术得到逐步发展和越来越广泛的应用,也对研究故障预测与健康管理具有一定的积极影响 [4] [5] [6]。

一般来说,开发CBM系统需要不同的软硬件集成来评估系统或部件的技术状态,通过状态数据统计和分析预测装备的可靠性和完好性,并根据当前装备状态确定适当的维修措施,从而达到节约维修成本、提高维修效率的目的。

CBM系统应具备一定的传感、数据采集与分析、特征提取、故障诊断预测以及健康评估、提出维修方法等诸多应用功能 [7],且具有良好的人机交互界面,方便用户使用。

主要包含以下几个部分:

(1) 数据采集与传感功能;

(2) 信号分析处理与特征提取功能;

(3) 示警功能;

(4) 健康评估与故障诊断功能;

(5) 状态预测功能;

(6) 维修辅助决策功能;

(7) 数据流或测试流程管理和控制;

(8) 历史数据存储和访问管理;

(9) 系统配置管理;

(10) 人机交互接口。

2.3. 装备健康管理(EHM)

装备健康管理(Equipment Health Management, EHM)是对装备的健康情况以及各项因素的研究、规划、分析和控制,是装备使用维修过程的重要组成部分和有效手段。

EHM结合装备状态检测、使用维护,通过管理职能、管理规划等手段,对装备的健康状态进行全过程的控制管理,促进装备整体健康发展,实现全面健康管理的目的 [8] [9] [10]。

通过对EHM进行分析后发现,其是将CBM与管理理论体系相结合,二者的区别体现在 [11] [12]:有效的EHM不再局限于装备的监测和维修范围,而是以装备健康评估为目的、以状态监测为手段,实现高效、规范、科学的全过程管理,即从传统的“维护”思维转变到“管理”思维。二者的关系即为:CBM是EHM的基础条件,EHM是对CBM的拓展和延伸。

2.4. 故障预测与健康管理(PHM)

故障预测与健康管理(Prognostics and Health Management, PHM)是为了满足自主保障、自主诊断的需求提出来的,是CBM的升级发展。PHM强调装备管理中的状态感知,监控装备健康状况,通过数据监测与分析,预测故障的发生,从而大幅度提高运维效率、降低维修成本。从20世纪九十年代之后,以美国为主的西方军事发达国家在PHM技术领域投入了大量的资金与资源,在21世纪之初开始成为美英等国军方的专业术语。PHM早期应用主要集中于航空发动机领域,用于大黄蜂战机的发动机的监测,当时只有剩余寿命评估、操作极限监控、传感器失效检测、熄火检测、着陆推力评估、飞行员启动记录等,但是缺乏故障预测功能。经过不断发展,PHM系统已经作为重要组成部分应用于新一代复杂武器装备的设计与应用中,如F35联合战斗机项目的智能后勤信息系统,该系统囊括了飞机系统状态监控、健康评估、故障预测、维修计划、后勤保障等若干功能 [13] [14] [15]。

实施PHM必须依托大数据分析和健康诊断评估技术,综合采用在线监测、离线检测和定期巡检方案,建立智能推理模型,利用传感器测取的装备信息,实施装备健康情况进行评估、预测诊断,并根据故障预测信息,制定维修策略,实施视情维修维护,从而确保装备安全可靠运行 [16] [17] [18]。

在实施PHM技术的过程中,利用CBM取代传统的事后维修和定期维修方式。

3. 装备维修思想发展

3.1. 综合诊断技术

1983年美国国防工业协会提出综合诊断的概念,受到美军方的重视和倡导并逐步改进和修善,建立了基本完善的体系,目前已经应用于美军的新一代武器系统中 [19] [20]。

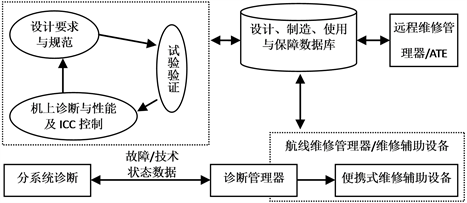

图2为美军JSF (F-35)战斗机的综合诊断结构 [21],主要根据设计要求规范试验,通过试验验证修正机上诊断,通过便携式维修辅助设备为诊断管理提供依据,使其为分系统做出诊断。这些功能与远程维管理器和航线维修管理器协同作业,为数据库提供设计、制造、使用和保障提供依据和通用的结构。

Figure 2. Integrated diagnostic structure of American JFS fighter aircraft

图2. 美军JSF战斗机的综合诊断结构

在装甲车辆的综合诊断方面,故障诊断和智能维修技术被美国国防部列为重要的发展技术之一。美军为其陆军军用车辆研究了多种工况监测和分析系统,已得到广泛应用的有STE-X系统、AutoSense诊断系统和BITE坦克监测装置,等。此外,还研制了多种车载监测设备,专门为野外现场和修理厂监测使用。最近,美国已经成功开发研制了在线红外光谱仪、在线磁性颗粒感应器、在线润滑和液压系统水分检测器等,为装备在线监测与状态评估技术的研究提供了硬件基础。

3.2. 测试性设计与维修诊断一体化思想

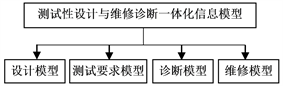

测试性设计与维修诊断一体化思想是综合诊断研究的重点内容,其决定了是否能够实现综合诊断 [22]。

20世纪80年代末期开始,美国的ARINC公司、QSI公司等都将其作为重要研究方向并得到了美国军方和航天局的支持与协助。20世纪90年代初期,Queltech公司开发了一个商业化的软件产品TEAMS。该软件是基于信息流模型为依托,对模型进行了适当改进,开发了多信号流图模型 [23],如图3所示。美国宇航局和美国军方均在系统中使用了TEAMS软件 [24] [25] [26] [27] [28],能够为装备提供一系列的健康监测,并具有可测试性、系统性以及可维护性特征。图4所示为应用了TEAMS软件的AH-64D直升机发动机综合诊断系统框架。

Figure 3. Integrated model of testability design and maintenance diagnosis

图3. 测试性设计与维修诊断一体化信息模型

测试与故障之间的关系作为影响可测试性的主要因素,在信息流模型和多信号流图模型中都进行了重点讨论和描述,在测试性评估与分析中得到了广泛应用。在该模型中,未包含对系统可靠性、测试信息可行性和维修保障系统性等因素,所以,若想使这一思想要求得到满足,必须要以统一的交换标准与信息描述为基础,采取重构模型的处理,并在装备的全生命周期内,促使各层次的设计需求得到满足。

Figure 4. AH-64D helicopter engine integrated diagnostic system framework

图4. AH-64D直升机发动机综合诊断系统框架

3.3. 全寿命周期管理思想

全寿命周期管理思想是在装备全寿命周期中,执行并行工程思想,实现装备在各寿命阶段全方位的协调、交互及并行。

针对“并行”而言,指的并非是在装备全寿命周期内实现时间意义上的同步进行,而是以一定的逻辑关系和步骤逐渐完成各个活动流程,其中可包括设计、维护以及生产等多个环节,如在可测性设计的每个阶段都需要结合后续环节的影响和制约,同时将维修和诊断过程体现在设计流程中,最后起到设计优化的效果。因此,制定出健全的装备全寿命周期信息管理体系是至关重要的,也是达到维修诊断一体化目标的前提条件。

装备全寿命周期信息管理包括测试性设计阶段、装备使用过程、维修诊断过程的信息管理 [29]。

(1) 在测试性设计阶段,知识库为测试性设计软件提供知识,设计信息也会反馈给知识库,二者交互工作。

(2) 在装备的运行过程中,BIT设备测取装备状态信息,根据知识库中的模型进行推理分析,从而进行故障诊断和故障部件隔离。

(3) 在装备维修诊断过程中,通过ATS设备测取装备故障信息,通过知识库进行故障诊断、定位。

综合前述方法理论,构建的JSF战斗机综合诊断系统和AH-64D直升机发动机综合诊断系统的结构如图5所示 [30]。

Figure 5. Information management structure of equipment life cycle

图5. 装备全寿命周期信息管理结构

4. 美军开发的典型项目

面向CBM应用,美军开发的典型项目有陆军诊断改进计划(Army Diagnostic Improvement Program,ADIP)、健康和使用管理系统(Health and Usage Management System, HUMS)、综合机械诊断–健康和使用管理系统(Integrated Mechanical Diagnosis-Health and Usage Management System, IMD-HUMS)、联合油液分析计划(Joint Oil Analysis Program, JOAP)等。

4.1. 陆军诊断改进计划

1998年美国陆军开始实施陆军诊断改进计划。经过长时间的探索与研究,迄今为止已经取得了显著成效,对保障武器装备的战备完好性、减少维修费用起到了重大作用。

针对ADIP而言,美国陆军为了应用CBM原理,提出了大规模的工程项目,旨在采用多种系统的共性技术,促使陆军武器系统的预测能力与诊断效果得到改善。开发项目包括以下几种类型:空军的“联合战斗机预测健康管理”(Joint Strike Fighter Prognostic Health Management, JSF PHM)以及海军的“状态综合评估系统”(Integrated Condition Assessment System, ICAS)等 [31] [32]。

ADIP 适用于陆军各种装备和设备,如:装甲车辆、导弹、飞机和保障车辆以及移动电站等 [33] [34] [35]。ADIP技术方案可参见图6。

ADIP的实施重点强调了软硬件的通用性、广泛性,结合民用先进技术和成熟技术,不仅对于现役装备,还包括翻修的旧装备和研制过程中的新装备均进行评估诊断,由军方高层统一组织实施,实现了军事效益。美军的这项改革举措,不管是在管理层面还是技术层面,均对我国产生了重要的启示作用。

4.2. 车辆预防和保护CBM系统

在美陆军TACOM全寿命管理司令部(Life Cycle Management Command, LCMC)的推动下,美国陆军坦克自动化研究开发工程中心(TARDEC)的工程师和西密歇根大学(WMU)研究人员合作开发CBM系统,利用一系列传感器通过油品质量来监测发动机和轴系的部件状态,预测发动机功率损失 [36] [37]。

TARDEC的概念分析系统模拟和综合(CASSI)分析小组为地面战术车辆(Hummer H1)开发了一种CBM系统,如图7所示。该系统能够告诉士兵什么时候车辆会接近于崩溃或机械故障。比如,提前知道什么时候轴组件有裂纹产生,或者润滑油是否被碳烟或燃油污染,从而防止武器装备处于不可靠性风险。

该系统具有智能算法,如图8所示,可以解决以下问题:润滑油的换油正确时间,还可以帮助监测结构部件如装甲和底盘的健康,检测裂纹产生,以及是否需要换件或修理。

该CBM系统,作为智能车辆健康状态监测系统,具有以下优点:

(1) 减少车辆停机时间;

(2) 故障预防和提前预警;

(3) 降低车辆运行费用;

(4) 视情维修;

(5) 具有更精确识别和定位严重故障的能力。

由于CBM系统以状态监测技术为基础,通过装备状态进行实时的评估并给出维修策略,因此CBM系统的使用确保了装备的安全性和可靠性,大大降低了维修费用。

Figure 7. Ultrasonic testing of crack in shaft assembly

图7. 轴组件裂纹超声波检测

Figure 8. Neural network structure of shock absorber fault diagnosis system in Blandly Armoured Vehicles

图8. 布兰德利装甲车减震器故障诊断系统的神经网络结构

4.3. 综合机械诊断-健康使用管理系统

2003年美军开始使用综合式机械故障诊断-健康使用管理系统(IMD-HUMS),这是由Goodrich公司开发的一种机载和地面站一体化系统,将CBM应用于UH-60L的维修保障。IMD-HUMS主要用于采集、处理、分析、存储来自机载传感器的振动和飞行管理数据 [38] - [43]。

IMD-HUMS的使用,对于操作人员发现潜在的早期问题,可以在发展成为影响飞行的事故前采取维修措施,从而提高飞机完好性,保障飞行安全。该系统能够提供精准的飞行数据、自动监控每一次飞行、更好地制定常规维修计划,在某些情况下避免早期维修和检测。

IMD-HUMS系统包括两个主要的子系统:机载系统(On-Board System, OBS)和地面站系统(Ground Station System, GSS),如图9所示。

4.3.1. 机载系统(On-Board System, OBS)

OBS由下列单元组成:

· 驾驶员座舱显示单元(CDU)

· 数据传输单元(DTU)

· 远程数据集线器(RDC)

· 主处理单元(MPU)

· 2个接线盒(JB1、JB2)

· 20个驱动器和传动箱加速度计

· 4个引擎加速度计

· 5个姿态和平衡加速度计

· 1个4g机体加速度计,用于状态识别

· 主旋翼和尾部旋翼磁性转速传感器

· 主旋翼叶片跟踪器

· 引擎输出轴光学转速计

IMD-HUMS OBS的核心是主处理单元(MPU)。MPU采集和记录来自加速度计的数据,进行分析并发现振动超限和事故。它能够计算不同飞行状态下的消耗小时数,实施不同的诊断算法,并将数据存储于机载黑匣子中。OBS还可以通过驾驶员座舱显示单元(CDU)为机组人员提供交互,以此提供合理的步骤进行动力保险检查、动力传动分析、旋翼轨迹和平衡数据采集 [44] [45]。除此以外,OBS采用信息管理方法来自动存储传动系统和旋翼的振动数据。

4.3.2. 地面站系统(Ground Station System, GSS)

GSS是IMD-HUMS主要的用户接口,用来进行飞行后的任务执行分析。GSS设计了飞行数据的分析、处理功能,将数据编译成有用信息提供给维修人员、后勤保障人员、管理部门和工程支持人员。IMD-HUMS GSS功能包括:

· 旋翼姿态和平衡

· 飞行数据条形图

· 引擎性能

· 趋势

· 使用情况估计和跟踪

· 失效分析和处理

· 飞行管理

· 故障/BIT显示

· 维修管理

IMD-HUMS系统通过OBS系统准确记录飞行参数和数据,将其及时传送至GSS识别潜在故障和任务分析,该系统的广泛应用为飞机的日常维护和飞行的有效性提供了重要保障。

4.4. 美军联合油液分析计划

美国国防部设立了联合油液分析计划技术支持中心(JOAP-TSC),制定了各具特色的油液分析计划,从而构建了规范合理的三军联合油液分析计划。

美军JOAP所采用的方法为:采用协调、合并实验室以及标准化等多种方式,尽可能地提高油液分析的利用率。

目前,美军已成功地将油液监测技术应用于监测军事装备的作战状态监测。该技术也可以用来估计剩余寿命。随着该计划的实施,在武器装备状态监测中越来越发挥了重要作用:

(1) 在状态监控的作用下提升飞行安全性和战备完好性;

(2) 显著降低维修成本;

(3) 通过分析金属磨屑的物理特性,为武器系统管理工作创造有利条件;

(4) 促进新技术发展;

(5) 为跨军种应用提供保障;

(6) 实现油液分析仪器、方法以及流程的标准化操作 [46]。

近几年来,JOAP逐渐提高了对油液智能监测与分析技术的研究力度,在维修保障中采用多种方法措施对装备的运行状态与磨损状况进行评估,应用成效显著。

5. 趋势分析

上述典型项目的应用正在成为新一代装备管理与维修中的一个组成部分,是本世纪世界各国争相发展的重要技术。

现阶段,该技术呈现为高速发展趋势,基于系统级集成应用作为牵引,旨在提升故障维修与诊断精度,扩大应用范畴。未来的发展方向具体如下所述:

(1) 主要对智能数据混合技术与混合故障预测算法进行研究,积累更多的故障注入数据以及经验数据,目的是为了使预测与诊断置信度得以提升 [47];

(2) 对受限环境的基础通信技术进行开发设计;

(3) 对系统体系结构设计、优化以及分析方式进行开发;

(4) 对先进传感器以及传感器布局展开深入的探讨与分析,促使数据源阶段的精度水平得以提升,研发设计基础工具,为采集自动知识创造有利条件;

(5) 研究特定环境危险与损伤机理而导致的基础物理效应,以及有关的损伤效应等知识;

(6) 对基础验证以及确认技术与工具进行开发,采用定量的方式,体现出健康管理技术及系统所具有的功能作用。

6. 对我军装备维修管理的启示

在当今信息化条件下,我军应尽快建立与军队改革相适应的现代化的武器装备维修管理体制。武器装备管理与维修技术应逐步由传统的预防性维修、故障维修转变为以视情维修为主的现代维修,开发CBM系统,通过装备状态信息采集、分析处理,进而实现状态预测、评估,指导制定科学的维修管理决策 [48]。在开发CBM系统时,应注重研究人工智能算法在装备状态预测、诊断中的应用技术,通过智能模型推理,实现装备的状态监控、异常检测或寿命预测。

要加强新装备的全模块设计、全寿命管理和全过程保障,为后续的修理保障提供更加友好的接口。新装备研制期间,各单位要高度重视通用化、标准化、模块化的设计,为装备服役后的保障工作节省资源,也为提高保障时效打下良好基础。要加强装备信息化建设各相关部门、系统、单位之间的沟通协作,从政策、制度、机制上打破技术和利益壁垒,促进数据标准化和信息共享化。要加强对新装备遗留问题的研究和解决,注重培养军内核心装备保障能力,并加快促进系统保障能力向体系保障能力转变。

7. 总结

外军武器装备健康状态管理与维修技术在数次技术改革中已逐步形成了较为完善的武器装备健康管理体系。本文通过分析总结美军武器装备维修管理的发展历程,总结了重要的发展经验,可以为我军和民用设备开发相关项目提供技术参考。

根据国外的发展历程可以得出,装备维修技术经历了漫长的发展过程,应采取有针对性的技术发展计划,针对不同装备领域,逐步开展关键技术研究,提高信息资源共享能力,做好信息网络、专业数据库和武器装备业务信息系统等信息化手段建设;以精确保障为追求,以信息技术为支撑,大力加强监测诊断、建模分析、战场模拟的手段建设,切实提升基于信息系统的装备管理与维修能力。

NOTES

*第一作者。

#通讯作者。