1. 引言

本顺序阀是船用叶片泵的关键液压元件之一。相对于传统的液压系统溢流阀而言,除了具备安全保护作用外,还额外具备卸荷功能,可以使系统压力达到安全保护压力后,迅速卸荷至较低压力,进而使叶片泵受到更好的超载保护。目前市场类似产品为IHI低压叶片泵顺序阀,最大流量为1000 L/min,采用两个额定流量500 L/min的顺序阀并联的方式进行安全保护。本顺序阀应用的船用低压叶片泵额定流量达4100 L/min,目前市场上没有类似的成熟产品,流量指标要求远超过主流产品。

2. 技术路线

本文主要分析顺序阀卸荷功能,其设计指标为:额定流量4100 L/min,卸荷行程小于10 mm,卸荷前压力不超过12 MPa,卸荷后压力不超过1.5 MPa。

针对该设计指标,制定技术路线如图1所示,采用CFD流动特性仿真和AMESim动态特性仿真计算顺序阀的性能,并进行不断优化设计 [1] [2] [3]。在本技术路线中,CFD流动特性仿真的结果将会用于标定AMESim动态特性仿真时的参数设置,以提高顺序阀卸荷特性的预报精度。

3. 顺序阀流动特性仿真

3.1. 计算流体域

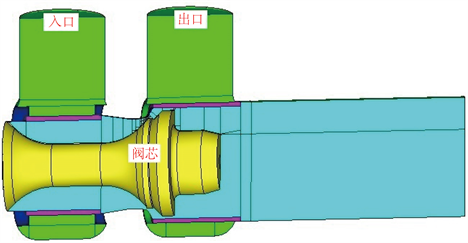

顺序阀的计算流体域提取至三维模型,并进行合理简化处理,如图2所示。

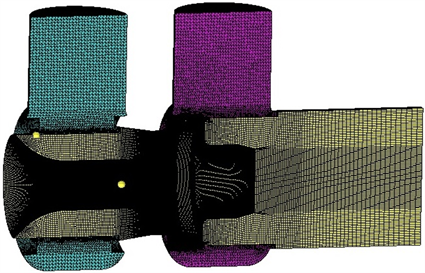

图3所示为顺序阀计算流体域网格模型,采用六面体网格进行划分,并进行网格无关性检查,在保证计算精度的前提下,减少非关键区域网格数量,提高计算效率 [4] [5]。

Figure 2. Geometric model of computational fluid domain

图2. 计算流体域几何模型

Figure 3. Computational fluid domain grid model

图3. 计算流体域网格模型

3.2. 边界条件

依据顺序阀的使用特性,边界条件按照如下设置:

① 顺序阀流量未达到4100 L/min时,压力入口pressure-inlet,压力出口pressure-outlet;

② 顺序阀流量达到4100 L/min后,速度入口velocity-inlet,压力出口pressure-outlet。

3.3. 仿真结果

表1和表2所示为不同阀芯行程时的流动特性仿真结果,计算得到流量、压差、等效Cd·A及阀芯液动力。当压差9 MPa,流量4100 L/min时,阀芯行程为10.5 mm。

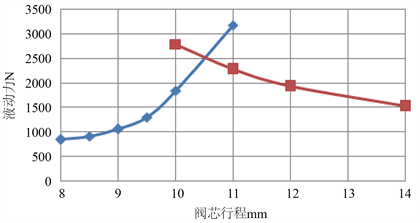

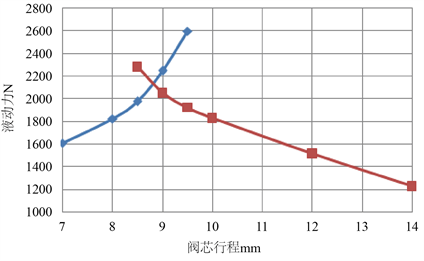

图4所示为阀芯液动力特性曲线,蓝线与红线交叉点,即为液动力最大点。当行程为10.5 mm时,最大液动力为2500 N。阀芯液动力会导致顺序阀泄压前的压力升高,液动力为2500 N时,顺序阀泄压前压力会升高3.86 MPa,达到12.86 MPa。

本方案的卸荷前压力、卸荷行程超过了设计要求,需进行合理优化。同时,流场计算得到的Cd·A、阀芯液动力将作为AMESim动态特性建模的标定参数。

Table 1. Simulation results of spool stroke 8~11 mm

表1. 阀芯行程8~11 mm仿真结果

Table 2. Simulation results of spool stroke 10~16 mm

表2. 阀芯行程10~16 mm仿真结果

Figure 4. Hydrodynamic characteristic curve of valve core

图4. 阀芯液动力特性曲线

4. 顺序阀动态特性仿真

顺序阀的动态特性仿真主要计算顺序阀在不同工况时的卸荷响应特性。

4.1. 动态特性仿真建模

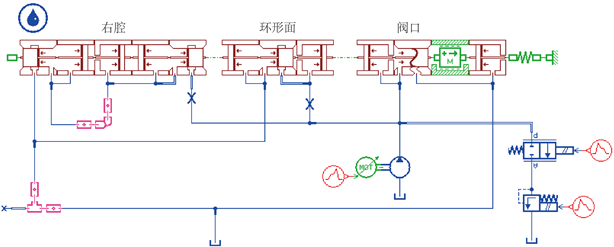

顺序阀的动态仿真AMESim模型如图5所示,模型中的元件参数来源于顺序阀的三维模型、流场仿真结果等。模型中,泵提供流量,开关阀和溢流阀配合进行加载。

4.2. 动态特性仿真工况

开关阀打开,溢流阀压力在30 s内从0 MPa上升至20 MPa。

Figure 5. AMESim model for dynamic simulation of sequence valve

图5. 顺序阀动态仿真AMESim模型

4.3. 动态特性仿真结果

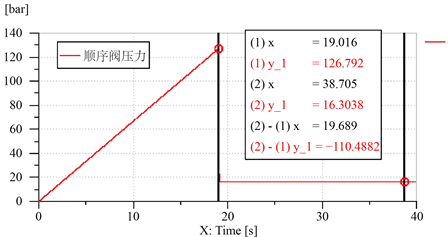

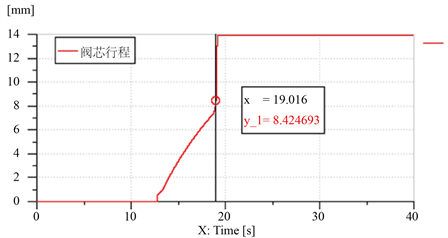

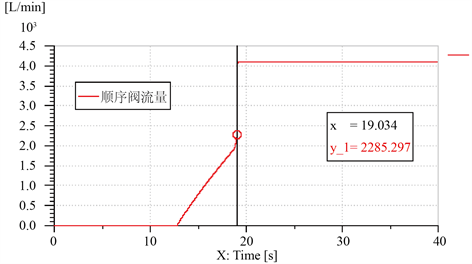

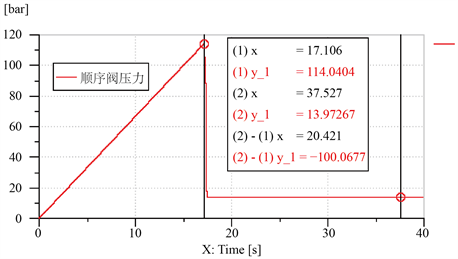

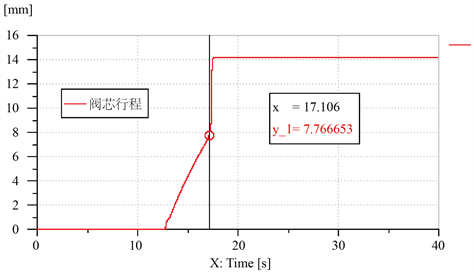

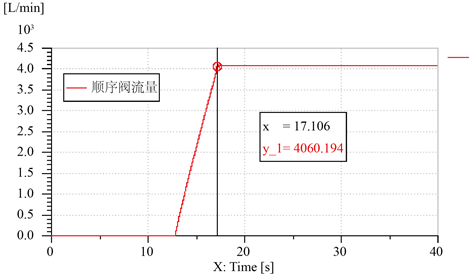

图6~图8所示为顺序阀卸荷性能动态响应特性曲线,顺序阀卸荷时压力为12.68 MPa,行程为8.42 mm,流量2285 L/min,卸荷后压力为1.63 MPa。

上述卸荷性能指标中,卸荷压力超过12 MPa,不满足设计指标要求。分析原因可知,顺序阀卸荷时,流量未达到额定流量,阀口通流能力不足,需提高。

Figure 6. Pressure response characteristic curve of sequence valve

图6. 顺序阀压力响应特性曲线

Figure 7. Stroke characteristic curve of sequence valve spool

图7. 顺序阀阀芯行程特性曲线

Figure 8. Flow characteristic curve of sequence valve

图8. 顺序阀流量特性曲线

5. 优化分析

5.1. 优化方案

为了提高阀口通流能力,阀套上的锥面锥度由原先的8˚更改为15˚ (如图9所示)。

5.2. 流动特性仿真结果

表3、表4和图10所示为优化方案流动特性仿真结果,当压差9 MPa,流量4100 L/min时,阀芯行程8.75 mm,液动力2150 N。

相比原方案,阀芯行程从10.5 mm减小至8.75 mm,液动力从2500 N减小至2150 N,优化效果好。

Table 3. Simulation results of spool stroke 7~9.5 mm—Optimization scheme

表3. 阀芯行程7~9.5 mm仿真结果——优化方案

Table 4. Simulation results of spool stroke 8.5~14 mm—Optimization scheme

表4. 阀芯行程8.5~14 mm仿真结果——优化方案

Figure 10. Hydrodynamic characteristic curve of optimized valve core

图10. 优化后的阀芯液动力特性曲线

5.3. 动态特性仿真结果

依据优化后的三维模型和流动特性仿真结果,更新AMESim模型中的参数并计算。

图11~图13所示为优化后的顺序阀卸荷性能响应特性曲线,顺序阀卸荷前压力为11.4 MPa,阀芯行程为7.77 mm,流量4060 L/min,卸荷后压力1.4 MPa。

上述顺序阀的卸荷性能指标均满足设计指标要求,优化方案是可行的。

Figure 11. Pressure curve of optimized sequence valve

图11. 优化后的顺序阀压力曲线

Figure 12. Stroke curve of optimized sequence valve spool

图12. 优化后的顺序阀阀芯行程曲线

Figure 13. Flow curve of optimized sequence valve

图13. 优化后的顺序阀流量曲线

6. 结论

本文按照规定的技术路线,仿真分析顺序阀的卸荷性能,并进行合理优化,形成如表5所示的性能指标对比,可得如下结论:

Table 5. Comparison of performance indexes

表5. 性能指标对比

(1) 由于阀口通流能力不足,造成原方案的多项关键特性指标超过了设计指标要求,必须进行优化。

(2) 增大阀套锥面锥度,提高阀口通流能力,使得优化方案的关键特性指标均满足设计指标要求,验证了优化方案的可行性。

(3) CFD流动特性仿真和AMESim动态响应特性仿真的联合,可以得到准确的顺序阀关键特性,提高设计效率。