1. 引言

复合材料具有高比强度、高比刚度以及优异的抗疲劳和耐腐蚀性能,破损安全性好 [1] [2],在飞行器结构上得到了广泛应用。复合材料层压板由单层铺贴固化而成,通常为等厚结构;在实际使用过程中,变厚度的层压板结构具有不错的减重效果,目前已在机翼等结构中得到了运用。但是铺层递减复合材料结构由于铺层的不连续,容易引起应力集中而导致分层破坏。特别是复合材料结构对冲击损伤十分敏感,当铺层递减复合材料结构遭受冲击载荷作用时,对其承载能力的研究十分重要。

目前,国内外许多学者对复合材料结构的冲击损伤问题以及冲击后压缩性能开展了研究,但主要研究工作集中在等厚度复合材料层压板,如沈真 [3],王俭 [4] 等人开展了复合材料层压板的冲击损伤阻抗性能试验研究。国外大多数学者采用了数值仿真分析方法开展铺层递减复合材料结构应力分析研究,如Vidyashankar [5],Varughese [6] [7] 等人构建了铺层递减结构三维有限元分析方法,可以精确分析铺层递减结构的应力分布。

本文针对铺层递减复合材料层压板,开展不同过渡段斜率下铺层递减复合材料的冲击阻抗性能以及损伤容限性能试验研究,为复合材料铺层递减结构设计提供试验数据支撑。

2. 试样与试验方法

2.1. 试样

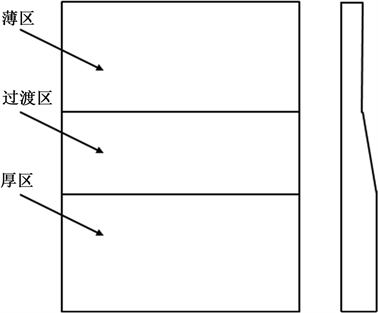

试样材料为T800级碳纤维增强复合材料,单层固化厚度为0.191 mm,试样通过手工铺贴,热压罐固化。铺层递减冲击后压缩试样尺寸为150 mm × 100 mm,试样薄区厚度为5.73 mm,厚区厚度为8.404 mm,过度段斜率设计了三种,分别为1:5,1:10和1:20,试样示意图如图1所示。

2.2. 试验方法

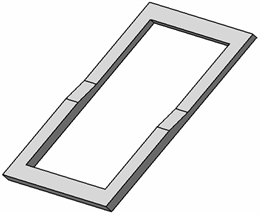

本文冲击试验方法依据ASTM D7136 [8] 实施。冲击点位于试样平面侧的几何中心,为了保证冲击载荷与试样表面垂直,根据不同过渡区斜率设计了三种垫板,如图2所示。冲击试验采用固定能量的冲击方式,冲击能量为35J,冲头直径为16 mm,冲击试验装置如图3所示。冲击结束后测量凹坑回弹数据,测量凹坑深度间隔周期为1 min、5 min、10 min、30 min、1 h、6 h、12 h、24 h、2 d、5 d。

本文冲击后压缩试验依据ASTM D7137 [9] 实施。由于铺层递减冲击后压缩试样正反两侧分别为平面和含过渡梯度面,为了防止试样在压缩试验过程中失稳,依据三种过渡区斜率设计了支撑刀口,冲击后压缩试验装置如图4所示。

Figure 1. Schematic diagram of compression specimen after ply decreasing impact

图1. 铺层递减冲击后压缩试样示意图

Figure 2. Schematic diagram of impact pad with decreasing ply

图2. 铺层递减冲击垫板示意图

Figure 4. Compression test device after impact

图4. 冲击后压缩试验装置

3. 试验结果与分析

3.1. 冲击试验结果与分析

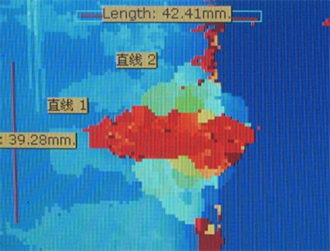

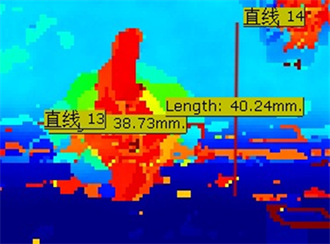

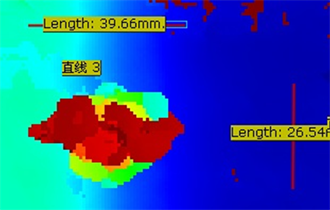

通过落锤冲击试验获得了三种过渡段斜率铺层递减冲击后压缩试样的冲击损伤结果。从超声C扫描结果可发现过渡段斜率为1:5的冲击损伤区域更大,纤维劈裂长度更长;过渡段斜率为1:20的冲击损伤区域最小,其典型的超声C扫图像如图5所示;过渡段斜率为1:10试样的的平均冲击凹坑为0.209 mm,过渡段斜率为1:5和1:20试样的平均凹坑均为0.2 mm,此3组试样的平均凹坑深度基本一样。分析表明过渡段斜率小的构型具有更优异的抗冲击性能。

(a) 过渡段斜率1:5试样典型冲击损伤图

(a) 过渡段斜率1:5试样典型冲击损伤图  (b) 过渡段斜率1:10试样典型冲击损伤图

(b) 过渡段斜率1:10试样典型冲击损伤图  (a) 过渡段斜率1:20试样典型冲击损伤图

(a) 过渡段斜率1:20试样典型冲击损伤图

Figure 5. Ultrasonic C-scan results of typical impact damage

图5. 典型冲击损伤超声C扫结果

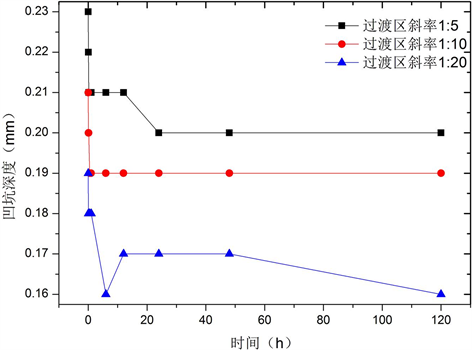

图6给出了三种不同过渡区斜率铺层递减冲击试样典型凹坑回弹曲线,结果显示在24 h后凹坑深度基本不再变化。

Figure 6. Rebound curve of typical sample pit

图6. 典型试样凹坑回弹曲线

3.2. 冲击后压缩试验结果与分析

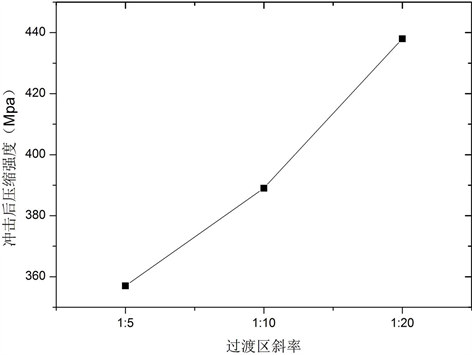

通过冲击后压缩试验获取了三种构型试样冲击后压缩强度性能,其结果对比如图7所示。通过对比发现当过渡段斜率为1:20时,试样的冲击后压缩强度相较于斜率为1:10的高12.6%;当试样过渡段斜率为1:5时,试样的冲击后压缩强度相较于斜率为1:10的降低8.2%。从3.1节此三种递减形式下的冲击损伤阻抗分析发现,斜率越小的试验件冲击损伤面积越小,因而冲击后压缩性能随之提高。结果表明当试样的过渡段斜率减小时,冲击后压缩性能随之提高。

3.3. 冲击后压–压疲劳损伤扩展分析

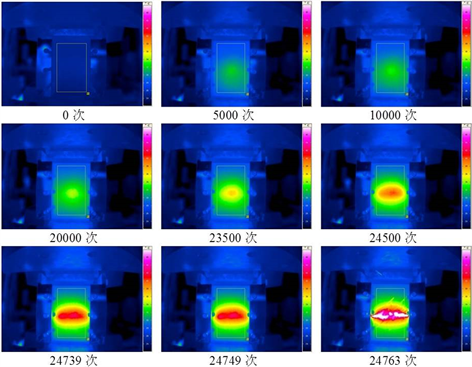

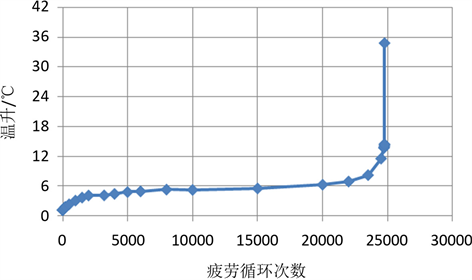

本文采用红外热成像技术监控了过渡区斜率为1:10试样在压–压疲劳载荷作用下的损伤扩展过程。由试验结果可以发现,随着疲劳循环次数的增加,在冲击损伤区域的温度开始升高(颜色代表温度,越红代表温度越高),如图8所示;这是由于冲击损伤区域存在分层和纤维断裂,在疲劳载荷作用下断裂的纤维和基体以及基体与基体间相互摩擦产生热量;同时,在临近破坏时可以发现损伤区域快速扩展,在极少的疲劳循环次数内就扩展到试件边缘,发生破坏。试验件表面温升随循环次数的变化趋势如图9所示,由此可发现在开始的数千次疲劳循环中试验件损伤区域的温升上升到5℃,并在后面大部分时间都稳定在5℃,当损伤区域的温升再次上升且超过10℃时试验件在极短的时间内就发生了破坏,表明在冲击后压–压疲劳中试样的温升存在一个临界点,当温升达到这个临界点就预示着试验件即将失效。

Figure 7. Comparison of compressive strength after impact of samples with three configurations

图7. 三种构型试样冲击后压缩强度对比

Figure 8. Heat wave diagram under different cycle times

图8. 不同循环次数下的热波图

Figure 9. Temperature rise curve of sample surface with cycle times

图9. 试样表面温升随循环次数变化曲线

4. 结论

1) 过渡段斜率小的铺层递减构型具有更优异的抗冲击性能,冲击后压缩性能也更高;

2) 在冲击后压–压疲劳试验过程中,试样表面温升将稳定在一个温度(5℃)范围内,当温度再次上升时表明损伤开始扩展,温升超过10℃时试样将在短时间内发生失效。