1. 前言

资源综合利用是国民经济和社会发展的长远战略方针,以清洁生产为中心发展循环经济,实现可持续发展是冶金工业的必然选择。重视二次资源的开发利用,对冶金工业的资源化利用技术提出了更为科学的发展观。资源化技术是实现二次资源综合利用的有效途径,宝钢湛江钢铁有限公司(以下简称湛江钢铁)根据自身特点,有效地利用先进的处理工艺,多样化的处理方式,丰富和发展了资源的综合利用 [1]。

炼钢产生的副产品主要为渣钢、渣铁、OG泥等,均含有较高的Fe、C,可再次回收利用。二次资源经专业部门加工后,将含铁量较高的副产品处理为合适的成分和粒度,送炼钢厂再次入炉使用。

2. 渣钢渣铁利用现状

渣钢渣铁处理方式

渣钢包括转炉渣和大包铸余渣。转炉渣为转炉出钢后或者溅渣护炉后,留在转炉中的渣子以及冶炼过程中喷溅出掉在炉下的渣子总和,转炉渣主要成分见表1。大包铸余渣是预留在钢包底部的余钢,浇铸结束进行排渣处理时,基本形成大“渣钢砣” [2],由于钢水经过脱氧,所以铸余渣的成分与转炉渣不同。铸余渣含铁量最高,基本上都是未浇完的钢水。钢厂一般采用氧切割锤击和爆破锤击等离线加工处理铸余渣,并进一步破碎分割,回收渣钢资源。

Table 1. Main chemical composition of converter slag (%)

表1. 转炉渣主要化学成分(%)

渣铁主要包括预处理过程中所扒掉的脱硫渣,脱硫渣中S含量较高,Fe含量比渣钢大,且硬度大,不易破碎 [2],脱硫渣主要成分见表2。

Table 2. Main chemical composition of desulfurization slag (%)

表2. 脱硫渣主要化学成分(%)

湛江钢铁炼钢厂转炉产生的渣钢与KR产生的渣铁委外负责处理,较大的大坨渣钢渣铁在落锤间处理,经过处理后的渣钢渣铁送废钢配料间进行配料,经废钢料槽送至转炉使用。湛江钢铁渣钢共有两种处理方法,一种为滚筒(50%的转炉渣),见图1,一种为热闷(50%的转炉渣),见图2。

Figure 1. Schematic diagram of roller treatment

图1. 滚筒处理示意图

Figure 2. Schematic diagram of heat stuffy treatment

图2. 热闷处理示意图

滚筒法是在引进俄罗斯渣处理专利的基础上,湛江钢铁将其从实验室技术逐步开发为工业生产实用技术。其主要原理为在渣处理过程中,渣液和位于旋转容器内部的金属体接触,渣液发生急剧冷却,接触面由液态过渡到可塑态,然后变为固态,发生渣层的凝固过程。凝固速度取决于渣液的导热速度和接触面变换的频度。在渣凝固层达到一定厚度时,金属体促使其断裂,并将其从相互作业区清除掉,形成一定粒度的炉渣。在渣液到达旋转容器中的金属体上时,金属体在容器中由于容器的运动而不断的破碎,这时小的渣粒坠落到球体之间,采用专门的设备将其清除。滚筒法流程短,生产能力高,处理后的渣钢粒度均匀,品质稳定。

热闷法为转炉出渣时,由渣罐台车将渣罐运至转炉炉下,将渣倒在渣罐中,渣罐用吊车放在平板车上,渣罐由平板车运至钢渣处理车间后,用吊车吊起,移至热闷装置上方,倾翻渣罐,将热熔钢渣倒在热闷装置内。每次倒渣后都需要进行喷水冷却,在高温的钢渣表面喷水,并通过挖掘机翻动,使钢渣急冷固化,为下次倒渣做准备,待一个热闷装置转满一定钢渣后,启动翻转盖,盖在热闷装置上,进入热闷工序。盖上热闷装置后先预热,然后开始打水进行热闷,整个热闷过程打水数次。脱硫渣采用带罐打水冷却法处理。冷却后吊至翻渣区翻渣淋水,在用电磁吸盘将渣铁块吸出放置指定位置集中存放。

渣钢平均每炉产生34.92吨,经处理后平均产生合格渣钢约3.5吨,返回部分炉次使用,每炉约5.67吨,具体处理前渣钢量见表3,使用量见表4。

处理完合格渣钢含钢量 ≥ 80%,合格渣铁含铁量 ≥ 80%。

Table 3. Iron production of slag and steel slag in the third quarter of 2019

表3. 2019三季度渣钢渣铁产生量

Table 4. Consumption amount of slag steel slag iron in the third quarter of 2019

表4. 2019三季度渣钢渣铁使用量

3. 使用效果

3.1. 渣钢渣铁使用情况对成品硫含量的影响

渣钢铁使用及效果评价,见表5。

从表5可以看出成品目标硫为80 < [S] ≤ 100时,渣铁使用量为3.52吨/炉,渣钢使用量为7.36吨/炉,而成品硫实绩为70.32 ppm;成品目标硫为100 < [S] ≤ 120时,渣铁使用量为9.03吨/炉,渣钢使用量为8.26吨/炉,渣钢渣铁总计使用量为17.29吨/炉,而成品硫实绩为83.30 ppm;最大目标成分 > 120 ppm时,渣铁使用量为12.54吨/炉,渣钢为7.72吨/炉,渣钢渣铁总计使用为20.26吨/炉,而转炉出来实绩成品硫为112.78 ppm。炉次成分合格,表明目前使用渣钢渣铁的方式是可靠的,渣钢渣铁的使用未对硫的控制造成主要影响,同时也说明湛江炼钢产生的渣钢渣铁含硫量较低。

Table 5. Evaluation of slag steel slag iron use effect in the third quarter of 2019

表5. 2019三季度渣钢渣铁使用效果评价

3.2. 对钢铁料消耗指标的影响

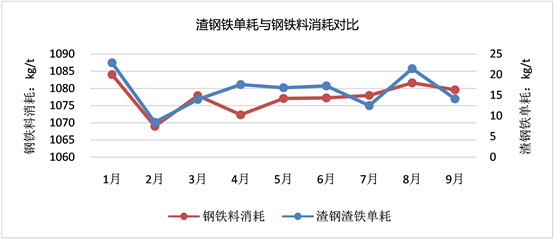

钢铁料消耗指标是衡量转炉生产成本的重要指标之一,由于渣钢渣铁含铁量较正常废钢偏低,只有80%左右的金属铁 [3] [4] [5],因此钢铁料消耗指标会随着渣钢渣铁使用量的增加而上升,见图3。由图3可以看出,钢铁料消耗指标和渣钢铁单耗呈正比例关系,对比未使用渣铁的炉次,若每炉加入10吨渣钢铁,按渣钢铁收得率为60%计算,影响钢铁料消耗上升12 kg/t。

Figure 3. Evaluation of slag steel slag iron use effect in the third quarter of 2019

图3. 2019三季度渣钢渣铁使用效果评价

3.3. 对出钢量的影响

与对钢铁料消耗影响类似,由于渣钢铁含铁量低,加入转炉后进入渣中的部分较普通废钢要多,故为保证出钢量稳定,加入渣钢铁的炉次废钢总量较未加渣钢铁炉次平均高出7吨/炉,加渣钢铁炉次平均出钢量为353.6吨,不加渣钢铁炉次平均出钢量为353.5吨,加渣钢铁炉次与不加渣钢铁炉次出钢量相差0.1吨/炉,对出钢量影响较小,见表6。

3.4. 对辅料消耗的影响

废钢中加入渣钢铁后,可带入部分渣料,取代熔剂的作用,减少了辅料的加入,同时带入较多的FeO,促进石灰轻烧快速熔化,加速造渣过程,提高效率。以SPHC为例,使用渣钢铁的炉次平均石灰轻烧单耗为47.0 kg/t,未使用渣钢铁的炉次石灰轻烧单耗为47.3 kg/t,使用渣钢铁炉次比未使用炉次降低0.3 kg/t,见表7。

Table 6. Comparison of secondary scrap and output of slag and non-slag steel furnaces in the third quarter of 2019

表6. 2019三季度加渣钢铁和不加渣钢铁炉次废钢量和出钢量对比

Table 7. Comparison of unit consumption of slag-adding steel and non-slag-adding steel furnace light lime burning in the third quarter of 2019

表7. 2019三季度加渣钢铁和不加渣钢铁炉次石灰轻烧单耗对比

3.5. 渣钢渣铁对成本的影响

按湛江钢铁9月渣钢铁单价为747.76元/吨,而重废价格为1969.65元/吨,则渣钢渣铁代替重废使用的经济效益为:目前湛江渣钢铁炉用量为5.67吨,炉容量为350 t,节约吨钢成本 = 5.67 × (1969.65 − 747.76)/350 = 19.79元/吨钢。

4. 结语

渣钢渣铁使用吨钢效益较大。目前钢铁行业形势急转直下,钢材价格下降较多,加大渣钢渣铁二次资源的使用是降本增效的有效途径。

渣钢平均每炉产生34.92吨,经处理后平均产生合格渣钢约3.5吨,返回部分炉次使用,每炉约5.67吨。

针对不同成品S含量的要求,加入不同比例渣钢铁后,炉次成分合格,表明目前使用渣钢渣铁的方式是可靠的,渣钢渣铁的使用未对硫的控制造成主要影响,同时也说明湛江炼钢产生的渣钢渣铁含硫量较低。

使用渣钢渣铁后的废钢加工成本较不使用时吨钢降低19.79元,对降低成本有益。