1. 引言

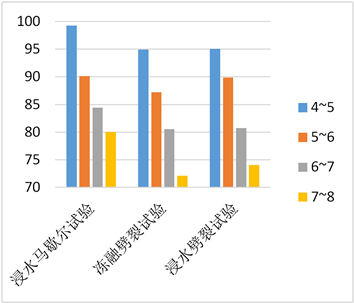

随着我国高速公路里程的增加、交通量的急剧增大,伴随而来的是沥青路面出现了各种早期病害,迫切需要养护。就地热再生技术作为目前常用的路面养护方式之一,能够充分利用了再生沥青混合料RAP (Reclaimed Asphalt Pavement)料,既能节省工程造价,又能减少施工过程中的碳排放。但是由于RAP料中沥青已经老化,导致RAP料中沥青与集料的粘附性较低,再生沥青混合料的水稳定性不足,所以在设计过程中需要重点控制其水稳定性。目前再生沥青混合料的水稳定性评价方法依然沿用普通沥青混合料的传统方法(如马歇尔试验、冻融劈裂试验),多数学者利用传统方法评价热再生沥青混合料水稳定性时,验证了与RAP料水稳定性较差的结论,但是部分学者得到了与事实相矛盾的结果,有的研究结果表明随

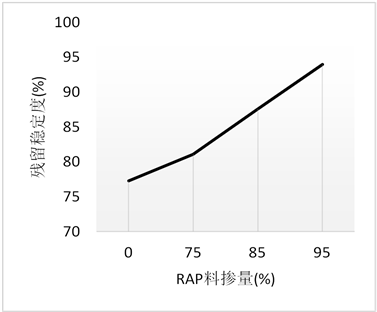

Figure 1. Water stability changes irregularly with

图1. 水稳定性随RAP料掺量无规律变化

着RAP料的增加,再生沥青混合料水稳定性无规律变化 [1],如图1所示,而有的研究结果甚至发现水稳定性越来越好 [2],如图2所示。为探索现有试验方法评价再生沥青混合料水稳定性时出现不同结果的原因,本文结合A、B两项实体工程,针对就地热再生技术特点,分析评价传统的水稳定性评价方法对于RAP料和再生沥青混合料的有效性,优选合适的评价方法,并提出改进建议。

Figure 2. Water stability increases with the rap content increase of rap content

图2. 水稳定性随RAP料掺量增大而增大

2. 试验设计

2.1. 试验材料

工程A、B、C的RAP料和再生混合料各档筛分结果如表1所示。工程A中的RAP料沥青含量4.77%,再生剂掺量为3%;工程B中的RAP料沥青含量为3.8%,再生剂掺量为3%;C工程中的RAP料沥青含量为。两项工程中新添加沥青为SBS改性沥青,再生剂为鞍山双成科技SZS再生剂。两项工程中抽提后得到沥青三大指标及掺加再生剂后三大指标如表2所示。

Table 1. Screening results of rap material and recycled mixture

表1. RAP料和再生混合料各档筛分结果

Table 2. Three indexes of used asphalt and recycled asphalt

表2. 旧沥青及再生沥青三大指标

2.2. 水稳定性试验方案

本文分别对RAP料和再生沥青混合料进行浸水马歇尔试验、冻融劈裂试验、浸水劈裂试验。已有研究结果表明 [3] - [9],空隙率是影响沥青混合料水稳定性的主要因素之一。为分析就地热再生沥青混合料水稳定性与空隙率关系,在各项试验中,通过调整试件成型过程中的击实次数,得到不同范围空隙率的试件,每组空隙率进行5次平行试验。

1) 浸水马歇尔试验 [10]

将马歇尔试件分成2组:第一组在60℃恒温水槽中保温30~40 min后测其马歇尔稳定度MS;第二组在60℃恒温水槽中保温48 h后测其马歇尔稳定度MS1。由式1计算残留稳定度。

(1)

式中,MS0为试件的浸水残留稳定度,%;MS1为试件浸水48 h后稳定度,kN;MS为试件稳定度,k。

2) 真空饱水马歇尔试验 [10]

将成型好的马歇尔事件分成2组:第一组在60℃恒温水槽中保温30~40分钟后测其马歇尔稳定度MS;第二组在98.3~98.7 kPa真空条件饱水15 min后恢复常压,再放入60摄氏度恒温水槽中保温48 h,然后测其马歇尔稳定度MS2。由式2计算残留稳定度。

(2)

式中,

为试件的浸水残留稳定度,%;MS2为试件真空饱水并浸水48 h后稳定度,kN;MS为试件稳定度,kN。

3) 冻融劈裂试验 [10]

将马歇尔试件分成2组:第一组在25℃恒温水槽中浸水不少于2 h后测其最大破坏荷载PT1;第二组在98.3~98.7 kPa真空条件下饱水15 min后恢复常压,将试件在水中放置0.5 h,再在−18℃冰箱中冷冻16 h,然后放到60℃恒温水槽中浸水24 h,最后放入25℃恒温水槽中不少于2 h,取出试件后测其最大破坏荷载RT2。由式3计算强度比。

(3)

式中,TSR为冻融劈裂试验强度比,%;RT1为第一组试件的劈裂强度,MPa;RT1为第二组试件的劈裂强度,MPa。RT1和RT2由式4计算。

(4)

式中,PT1和PT2分别为第一组和第二组试件的试验荷载,N;h1和h2分别为第一组和第二组试件的高度,mm。

4) 浸水劈裂试验 [10]

浸水劈裂试验并非现行规范规定的试验方案,而是在“八五”国家科技攻关期间进行过专项研究的一种试验方法,虽然没有录入现行规范,但是仍然有许多学者利用该方法辅助评价沥青混合料水稳定性。

浸水劈裂试验采用与冻融劈裂试验相同的仪器测试其劈裂强度。将马歇尔试件分成2组:第一组放入4℃水中6 h后取出,并置入60℃水中12 h为一次冷热循环,两次冷热循环后测其最大破坏荷载;第二组用塑料袋包好,在干燥条件下放入60℃水中3 h后,测试其最大破坏荷载;两组比值即为浸水劈裂强度比。计算公式如式5所示。

(5)

式中,ISR为冻融劈裂试验强度比,%;RI2为第一组试件的劈裂强度,MPa;RI1为第二组试件的劈裂强度,MPa。RI1和RI2由式6计算。

(6)

式中,PI1和PI2分别为第一组和第二组试件的试验荷载,N;h1和h2分别为第一组和第二组试件的高度,mm。

3. 试验结果分析与讨论

3.1. 试验数据与主要结论

浸水马歇尔试验、真空饱水马歇尔试验、冻融劈裂试验、浸水劈裂试验结果如表3所示。

Table 3. Data sheet of water stability test

表3. 水稳定性试验数据表

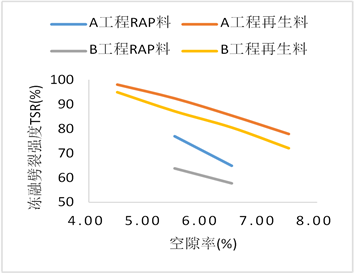

Figure 3. Schell test results of Engineering mixture a and B

图3. A、B工程混合料歇尔试验结果

Figure 4. Freeze thaw splitting test results of Engineering mixture a and B

图4. A、B工程混合料冻融劈裂试验结果

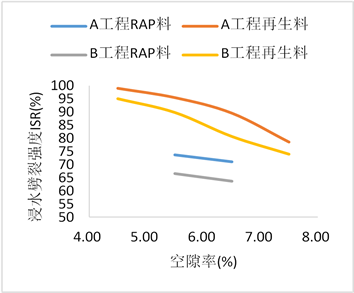

Figure 5. Test results of water immersion splitting of Engineering mixture a and B

图5. A、B工程混合料浸水劈裂试验结果

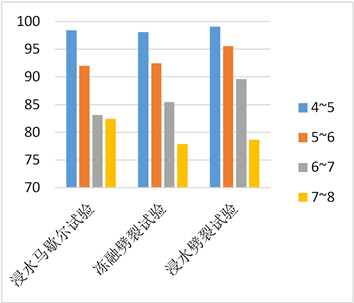

Figure 6. A comparison of evaluation methods for engineering mixture (%)

图6. A工程混合料评价方法对比(%)

Figure 7. B comparison of evaluation methods for engineering mixture (%)

图7. B工程混合料评价方法对比(%)

从图3~5可以看出,不论采用何种方法进行试验,A、B工程RAP料的水稳定性均较差,并且随着空隙率的增加而减少;但是再生混合料因加入了再生剂与新集料其水稳定性得到了很大的提升,表明就地热再生技术可以有效提高沥青混合料水稳定性能。种试验对于A、B两项工程的区分性有所不同。冻融劈裂试验和浸水劈裂试验中工程A、B的性能衰减曲线界限明显,真空饱水马歇尔试验只在高孔隙率范围内能较好区分两项工程,浸水马歇尔试验中两项工程的性能衰减曲线无法区分。另外,浸水马歇尔试验与真空饱水马歇尔试验中出现了残留稳定度大于100%的情况,在其他学者研究中也出现过类似情形。综合认为冻融劈裂试验和浸水劈裂试验对于不同种类的再生沥青混合料区分性良好,真空饱水马歇尔试验一般,浸水马歇尔试验最差;浸水马歇尔试验与真空饱水马歇尔试验可能出现残留稳定度大于100%的现象,难以评价水稳定性。

由图6、图7可以看出,3种试验中水稳定性随着空隙率的增大而降低的趋势明显,但是不同试验的合格空隙率范围有所不同。根据公路沥青路面施工技术规范要求,浸水马歇尔试验和真空饱水马歇尔试验中,须残留稳定度大于或等于85%,冻融劈裂试验和浸水劈裂试验则要求强度比大于或等于80%。所以,浸水马歇尔试验和真空饱水马歇尔试验中,合格空隙率范围为4%~6%;冻融劈裂试验和浸水劈裂试验中,合格空隙率范围为4%~7%。综合看来,4种试验与空隙率的相关性均较好,但在空隙率合格范围方面存在差异。

3.2. 试验结果分析

1) 再生剂对旧沥青作用机理分析

沥青老化过程中,组分由相对小分子质量组分逐渐向相对大分子质量组分转化,具体表现为芳香分减少、胶质和沥青质增加,导致沥青的黏度增大、流动性和感温性降低,进而使沥青的针入度和延度降低、软化点升高,使沥青与集料的粘附性大幅降低。再生剂主要成分为重矿物质油,能够增加溶剂组分含量,尤其是增加芳香分的含量,能够在沥青质颗粒周围形成良好的溶剂化层,具有稀释调和作用,使沥青回复粘弹性。

但是在RAP料中加入再生剂时,RAP料中的沥青仍然是粘附在集料上的,导致RAP料与新沥青混合料拌和过程中形成了新集料–新沥青–旧沥青–旧集料的粘附形式。旧沥青虽然得到再生,但是其性能仍比不上新沥青,所以旧沥青与旧集料粘附力相对较弱,新沥青与旧沥青界面较为薄弱,在外界荷载作用下可能首先发生破坏。短时期内,沥青混合料的水稳定性得到了巨大提升,可是长期来看,薄弱界面仍是水损害的隐患。所以在水损害评价时,需要严格的路面环境模拟其长期水稳定性能。

2) 试验机理分析

沥青与集料间的粘结力是影响沥青混合料水稳定性的主要因素之一。冻融劈裂试验和浸水劈裂试验中,试件由于沥青与集料间粘附力不足以抵抗横向拉应力作用而破坏;然而在浸水马歇尔试验和真空饱水马歇尔试验中,试件由于径向压力超过内摩阻力而破坏,而内摩阻力与水稳定性并无直接关系。因此,从试验机理上看,冻融劈裂试验和浸水劈裂试验可以更好模拟水损害过程。

3) 试验模拟条件分析

沥青–集料粘附理论认为,沥青混合料的水损坏的根本原因是水透过集料表面的沥青膜侵入沥青–集料界面后取而代之,而集料天然的亲水性决定了沥青混合料水损坏的多发性和必然性。同时,水在车轮荷载作用下,在沥青混合料空隙中做反复抽吸运动产生强大的动水压力,加速了水对沥青–集料界面的侵蚀,一旦粘附薄弱的位置发生剥落,动水压力将进一步侵入沥青–集料界面,使水损害越来越严重。因此评价试验需要模拟沥青–集料界面破坏过程,也要模拟动水压力的作用。

浸水马歇尔试验中,水进入沥青混合料之后始终处于静止状态,然而水对沥青–集料间粘附性的破坏过程是长期性的,短时间内水损害作用不明显。当水的表面张力作用较大时,将阻碍水分进一步渗入混合料空隙,导致试验结果偏高,甚至大于100%。

冻融劈裂试验模拟环境中,为了在低温冷冻之前使水充分进入空隙中,增加了真空饱水过程,增加水了的接触面积;冻融循环过程能使集料表面的沥青膜在反复温度胀缩的作用下逐渐乳化,同时混合料中水的体积不断变化提供了一定的孔隙水压力。而在浸水劈裂试验的模拟环境中,密度最大的4℃水可以自由流动,冷热循环过程温度有利于水分对沥青膜的侵害;另外,与冻融劈裂试验两组试件都浸水不同,浸水劈裂试验测试了一组干燥的试件,得到的强度损失全部来源于水损坏,针对性更加明显。

综合看来浸水马歇尔试验和真空饱水马歇尔试验条件较为宽松,冻融劈裂试验和浸水劈裂试验通过冻融循环和冷热循环使水不断膨胀收缩,加速了水损害过程,模拟了路面长期性能,但是冻融劈裂试验和浸水劈裂试验提供的孔隙水压力较小,无法模拟野外现场巨大的动水压力。因此,在冻融劈裂试验和浸水劈裂试验中加入模拟动水压力过程,将进一步提高两者的评价效果。

4) 就地热再生技术施工因素分析。

与普通热拌沥青技术相比,就地热再生技术的施工质量更难控制。①路面加热温度不足会导致RAP料结团或者集料被打碎,路面加热温度过高又会促使沥青二次老化。②RAP料结团或者新沥青混合料离析,均会导致路面空隙率不达标。③路面加热会导致原路面中水分加热蒸发,导致部分处于基层中的水分上升面层,加速水损害。这些常见的施工问题将加速水损坏的发生,因此在室内试验中,需要更严格的模拟环境。

4. 结语

1) 就地热再生技术可大幅度提高路面水稳定性,能够满足规范要求,但是其长期水稳定性仍然存在隐患,评价试验中需要更加严格的试验条件模拟其长期水稳定性。

2) 浸水马歇尔试验和真空饱水马歇尔试验试验测试的力学指标与水稳定性相关性不高,试验模拟环境比较宽松,另外浸水马歇尔试验结果的区分度不够明显,所以两者不适宜作为就地热再生沥青混合料水稳定性评价方法。

3) 冻融劈裂试验和浸水劈裂试验测试的指标能够反映混合料水稳定性能,试验结果的区分度和与空隙率的相关程度均较好,较好地模拟野外现场水损坏条件,所以两者适于作为就地热再生沥青混合料水稳定性评价方法。

动水压力对路面水损害影响巨大,在冻融劈裂试验和浸水劈裂试验中加入动水压力模拟过程,将进一步提高两种方法的评价效果。

参考文献