1. 引言

目前汽车的舒适性是人们关注的焦点之一,包含车内的气味、噪声、振动、人机工程、触感等诸多内容,与汽车的品质密切相关,也是人们选车购车最为直观的感受内容。近年来,国内各大整车厂除了对经济、安全、环保等方面的重视外,针对汽车舒适性的提升也投入了更多的研发成本,来提高用户体验感和品牌形象,使国产车各方面性能得到全面提升。

汽车的舒适性能如振动和噪声常常成为区分汽车品牌好坏的重要因素之一 [1]。振动和噪声是最为关键也是最难解决的两个方面,与车辆结构、使用材料密切相关,也和系统之间的匹配相关联,国内外将这部分研究内容称为汽车NVH性能研究,具体指噪声、振动和平顺性。国外在这方面的研究起步较早,国内在近一二十年开始重视,引进国外人才和技术使国产品牌汽车的NVH性能有了很大提升。重庆交通大学刘昌力研究轿车乘坐舒适性的评价模型,得到了一种基于烦恼率的评价方法 [2]。重庆大学陈江艳对电动汽车的空调压缩机进行了噪声的采集分析,并对不同工况下压缩机的声品质进行了研究,得到了客观参量的变化规律 [3]。大连交通大学刘宗财针对不同试验车进行了车内噪声的分析研究,找出了车速、车内位置和不同车辆结构对噪声的影响规律,还提出了相应的降噪措施 [4]。张宇等人以车内噪声为研究对象,分析车内噪声主要来源,并给出了优化方案,使车内噪声性能以及声品质有了很大改善 [5]。昌河汽车技术中心刘铁军研究车辆不同车速下的噪声情况以及路试前后NVH性能的衰减情况,为汽车产品的性能以及质保期内的品质提供了参考依据 [6]。西南交通大学杨明亮等人对某款国产车进行了NVH性能摸底试验,建立了传递路径分析模型和流程方法,能够为整车的NVH问题诊断提供方法 [7]。一汽研发总院仲崇发等人以加速行驶车内噪声主客观试验结果为研究对象,构建了回归模型并针对某款车进行车内噪声线性度优化,验证了该方法的有效性及合理性 [8]。天津大学郝耀东等人提出基于传递路径的车内噪声预测方法,编制了传递路径分析与综合软件,实现对车内噪声预测和目标分解 [9]。从文献可以看出,从车上零部件到整车的噪声,从单纯的噪声分贝到声品质、传递路径和评价方法国内都进行了大量的研究,但是对于乘用车车内噪声试验方法没有具体的文章进行介绍,缺乏此领域的研究内容。

汽车在行驶过程中,随着车速的增加,路面噪声和风激励噪声更加突出,影响车内的乘坐环境 [10]。本文综合考虑上述因素对车内噪声的影响,研究在行驶工况下的车内NVH性能,提供了一种测试和分析方法,为整车振动和噪声问题的研究提供试验方法和依据。

2. 噪声和振动测点布置

本文测试某款市场上主流乘用车车内的噪声和振动情况,所选车型主要参数见表1。根据GB/T 18697-2002《声学汽车车内噪声测量方法》中规定的噪声测点,在座椅头枕的两侧布置麦克风,具体定位尺寸见图1,本文在车内主驾、副驾、后排左和后排右四个座位共布置八个麦克风测点,采集行驶过程中的耳边噪声信号。

Table 1. Test vehicle parameter information table

表1. 测试车辆参数信息表

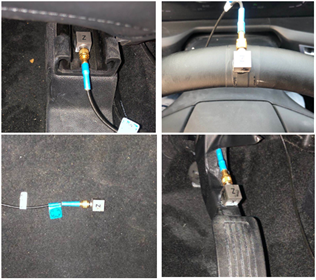

车内加速度的测点选取主要是根据分析需求选择与乘员容易接触的区域,并且传感器以及数据线的布置不能影响对车辆的正常操控驾驶。本文分别在座椅导轨、方向盘、前排地板和油门踏板区域布置四个三向加速度传感器,测量汽车车内直接与脚部、臀部和手臂接触区域的振动信号,具体测点如图2所示。

Figure 2. Vibration acceleration test point position

图2. 振动加速度测点布置图

3. 测试工况选择

本文研究车辆在行驶过程中车内的振动和噪声情况,选择乘用车最常见的行驶工况,如表2所示,包含匀速、加速和制动工况,全部道路测试在中汽研盐城试验场进行,测试道路使用标准光滑沥青路面。

为便于数据分析查看,本文将各测点进行简易命名,如下表3所示,其中前四个为加速度测点,每个测点采集三个方向的加速度信号。

4. 试验数据分析

4.1. 加速工况

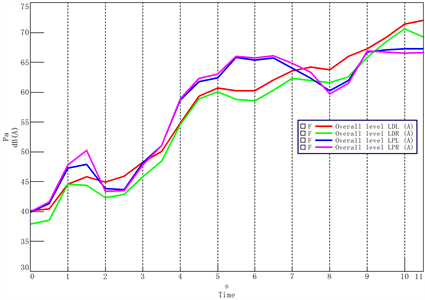

本文首先进行了0~60 km/h加速工况的噪声采集,如图3所示,展示了驾驶员和后排左乘员处的耳

Figure 3. Data curve of ear noise (0~60 km/h)

图3. 耳边噪声数值曲线(0~60 km/h)

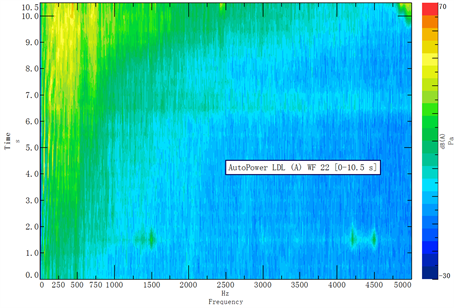

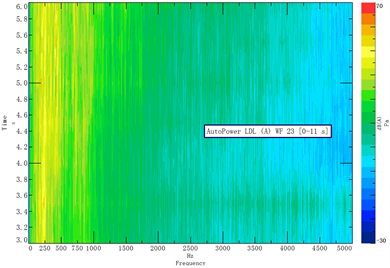

边噪声声压级随时间变化曲线,整体来看噪声随着车速的提高而上升,在前半段时间后排噪声高于前排噪声,最后几秒钟前排噪声超过后排噪声,最终各测点测得的车内噪声范围在66~73 dB(A)。为找出噪声的频率成分,对测试数据进行频谱分析,以驾驶员左耳为例,如图4所示,可以看出噪声较大的主要频率段在0~1000 Hz之间,随着车速升高更加明显,加速过程的后期频率在1000~2000 Hz噪声也有所增长但贡献不大。

Figure 4. Color map of driver’s left ear noise (0~60 km/h)

图4. 驾驶员左耳噪声彩图(0~60 km/h)

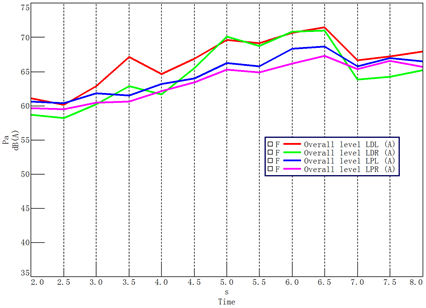

如图5所示,在80~120 km/h加速阶段,噪声逐渐增加,与0~60 km/h加速噪声相比上升较为缓慢,从整体上看前排噪声略高于后排噪声。从图6可以看出,频域曲线同样在0~1000 Hz带宽内噪声值较大,是主要的噪声贡献频段,其他频段贡献量较小。

对其余两个座位的耳边噪声数据进行分析,存在与上述测点相同的趋势和结果。从两段加速噪声分析可以看出,噪声较大频率均分布在1000 Hz以内,加速过程中耳边噪声声压级最大为73 dB(A),位于驾驶员左耳,其余测点均小于此数值。

Figure 5. Data curve of ear noise (80~120 km/h)

图5. 耳边噪声数值曲线(80~120 km/h)

Figure 6. Color map of driver’s left ear noise (0~60 km/h)

图6. 驾驶员左耳噪声彩图(80~120 km/h)

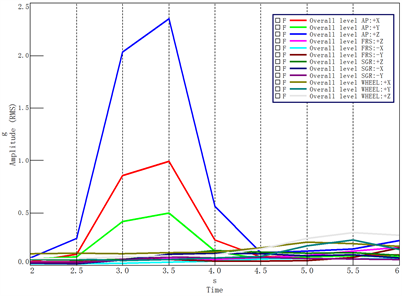

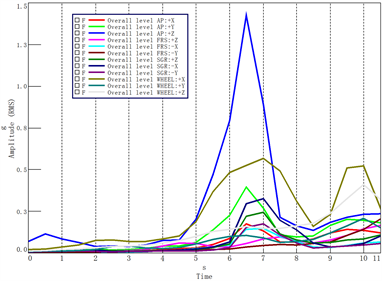

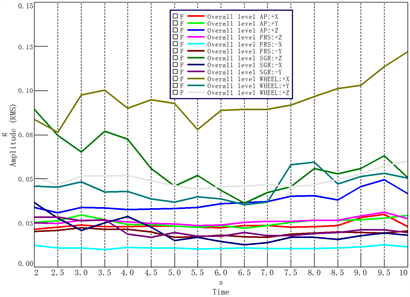

两个加速工况下测点的振动加速度时域曲线如图7和图8所示,加速度较大部位为油门踏板和方向

Figure 7. Acceleration result curve (0~60 km/h)

图7. 加速度结果曲线(0~60 km/h)

Figure 8. Acceleration result curve (80~120 km/h)

图8. 加速度结果曲线(80~120 km/h)

盘区域,两处属于悬臂结构,在振动激励下的响应要比底板和座椅导轨大。表4列出了两种工况下各测点加速度最大值,总体来看车速较高的加速工况振动加速度较大,但在波动情况下会有低车速工况加速度高于高车速工况的现象。

Table 4. Acceleration value of each measuring point

表4. 各测点加速度值

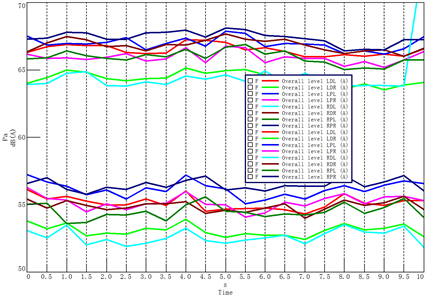

4.2. 匀速工况

在60和120 km/h的匀速工况下,各测点噪声曲线如下图9所示,图中60 dB(A)以下的曲线为60 km/h的耳旁噪声,范围在52~57 dB(A)之间,60 dB(A)以上的曲线为120 km/h的耳旁噪声,范围在64~68 dB(A)之间。可以看出两个车速噪声值相差10分贝左右,在相同车速下前排噪声略低于后排噪声。

Figure 9. Noise curve under constant speed condition

图9. 匀速工况噪声曲线图

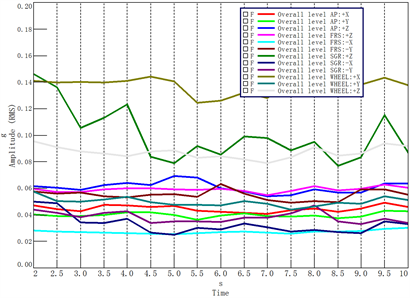

60和120 km/h工况下的加速度曲线如图10和图11所示,可以看出方向盘各方向的加速度大于相同工况下的其他测点,主要原因在于方向盘的悬臂结构将振动放大,其他区域振动幅值分布较为集中,均在0.07 g以下。

对比加速和匀速车内振动噪声测试数据,加速工况下的结果普遍高于匀速工况,分析主要原因加速工况下动力总成始终处于输出阶段,而且车速越高功率输出也越大,而匀速工况动力总成输出很少,所以车内的振动噪声也相对较小。

Figure 10. Acceleration curve in 60 km/h

图10. 60 km/h工况加速度曲线图

Figure 11. Acceleration curve in 120 km/h

图11. 120 km/h工况加速度曲线图

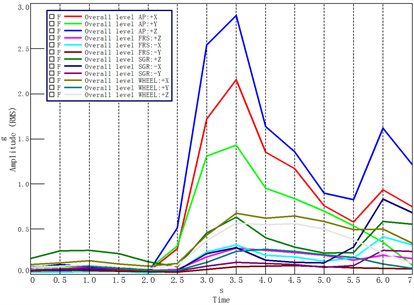

4.3. 制动工况

本文研究车速在100 km/h下的干地紧急制动工况,分析车内噪声和相关区域减速度情况。同样以车内左侧座椅耳边噪声为例,从图12可以看出,前三秒的制动过程没有对车内噪声产生太大影响,之后噪声出现先上升后下降的现象,主要是在制动行程较大,制动系统还没有在制动力作用下完全紧密的贴合,后续伴随制动系统作用不断增加,制动部件之间的摩擦噪声,轮胎与路面的摩擦噪声,以及相关系统在此激励下发生共振产生噪声,都会使车内噪声增加。随着车速的降低,制动作用减弱,车内噪声随之降低。

制动减速度曲线如图13所示,起始阶段波动较小,而后急速上升又缓慢下降,后期存在一定的波动,结合测试现场主要原因是制动系统抖动在车内的反应。

Figure 13. Deceleration curve in braking condition

图13. 制动工况减速度曲线

5. 结论

本文通过对车辆进行路面行驶状态下的车内噪声和振动的测试,分析了不同工况下振动噪声的特点,总结出了车内测试的试验方法,并得出如下结论:

1) 几种工况下,加速和制动工况振动噪声明显高于匀速工况,主要在于加速工况有动力总成的输出,制动工况制动系统发挥作用,都产生了匀速工况不存在的噪声传递到车内,影响车内的乘坐环境;

2) 在振动测试的几个位置,油门踏板和方向盘加速度较大,主要在于都属于可活动的悬臂类结构,抵抗振动激励的效果较差,甚至会起到放大振动的作用;

3) 匀速工况下,60和120 km/h车内噪声相差约10分贝,说明在行驶状态下,风噪、路噪对车内噪声贡献量很大,是影响车内噪声的关键因素。

本文主要针对车内振动噪声的测试介绍了试验方法,对测试结果和现象进行了分析,为整车NVH性能的评价提供了方法依据,在后续几款乘用车路试过程中验证了测试方法的可用性和结果的可靠性。本文虽使用汽油乘用车进行测试分析,但对于目前纯电和混动等新能源车辆同样适用,区别主要在于动力总成不同,但测试方法和分析手段可以通用。后续计划从传递路径角度分析车内噪声的来源,找出影响因素,为车辆的减振降噪提供方法依据。