1. 工程概述

新疆某输水隧洞全长41.823 km,最大埋深2268 m,设计内径5.3 m,纵坡1/565,隧洞设计为无压洞,隧洞进口10 km软岩洞段采用人工钻爆法施工,其后32 km洞段采用2台全断面隧洞硬岩掘进机(Tunnel Boring Machine以下简称:TBM)从隧洞进、出口相向掘进。TBM开挖洞径6.53 m,隧洞衬砌采用现浇钢筋混凝土,其中TBM1标段完成施工掘进任务,现场从掌子面前方地质条件、设备性能、工程总工期、施工通风、施工排水、施工降温各方面综合分析,在桩号25 + 600处实施就地拆机。

2. 工程地质及拆机位置选择

目前TBM1已掘进至桩号25 + 600,其中在掌子面前方桩号25 + 620~26 + 000段,段长380 m,隧洞埋深1615~1735 m,地貌上属构造剥蚀高山。隧洞穿越的主要地层为志留系上统博罗霍洛山组(S3b)。属滨海相-浅海相沉积,受构造及热接触变质作用影响,地层经历过变质作用,主要岩性为变质粉砂岩或变质泥质粉砂岩。本段位于博罗科努山复背斜范围内,复背斜呈北西西方向展布,地层产状不稳定。根据前期勘察成果和已施工洞段判断,无大的断裂构造。该段最大地应力分量为垂直应力σv,量值介于35~41 MPa之间。

距掌子面最近的重要含水构造是26 + 664~27 + 095灰岩富水带,该富水带分布在F7与F41断层之间,岩层产状多陡立,且较破碎,导致灰岩岩体中含水丰富,而TBM1为顺坡掘进,逆坡排水,且排水距离已达18.4 km,净扬程已达279 m,若发生超出已配排水能力的突涌水,将很快发生淹机事故,即使不发生淹机,排水成本数量级增加,故TBM1应在桩号26 + 664前拆卸。

拆卸洞室应设置于Ⅲ类及以上围岩中,从地质纵剖面分析,桩号25 + 600~26 + 076为Ⅲ类围岩,所以拆卸位置应位于桩号25 + 600~26 + 076洞段。

3. 拆除方案

3.1. 拆卸洞室拆机方案

根据本工程施工特点,结合类似工程拆机经验,考虑以下2种TBM拆机方案:

方案一:拆卸洞室前置法,即拆卸洞室位于主洞拆机法;

拆卸洞室位于刀盘之前,TBM掘进任务完成后(掘进至主洞桩号25 + 564.8),TBM前端预留35 m拆卸洞室。拆卸洞室采用钻爆法开挖,从护盾尾部开挖旁通洞绕至刀盘前,采用钻爆法在刀盘前35 m开挖成为TBM主机拆卸洞室。

在拆卸洞室顶部布设主机拆卸吊具,主机向前边步进边进行主机拆除。并将刀盘中心块、主驱动基座、主梁一、后支撑等难以整体运输的重大件在拆卸地分割肢解后运出 [1]。

采用拆卸洞室前置法拆机方案时,拆卸洞室布置于掘进机前方,需通过旁洞开挖。该方案地质条件要求相对不高,遇到围岩完整性较差时,也可以实现。

1) 重大件整体拆除法

首先需对桩号14 + 225~14 + 234钢拱架变形段的钢拱架进行更换,随后还需进行以下工作:① 在TBM桥架位置开挖侧壁洞并布设泵站,将原主洞TBM开挖段3级排水改为1级排水,一级将污水排至主支洞交叉段上游蓄水池;② 将主支洞TBM开挖段沿线布设的4处排水泵站、主洞16 km供水管及(25处)闸阀、主洞布设的变压器(3处)、支洞排水管镇墩(3处)和闸阀(1处)拆除;③ 将主、支洞TBM开挖段沿线所有排水管闸阀(约26个)的手轮、阀杆、阀盖等拆除后,采用法兰进行封堵。重大件全部运输完成后方可恢复。

TBM主机拆除的主要程序为:在主驱动基座两侧安装顶升油缸(油缸安装工位在边块焊缝刨除工位开挖时进行开挖) → 主驱动前方和后方隧洞底部安装翻身葫芦耳座 → 利用顶升油缸将主驱动基座及底护盾顶升345 mm,并在顶升工装上加装斜支撑 → 主驱动基座前方和后方各安装两个50t的翻身葫芦→ 利用翻身葫芦将主驱动基座旋转至水平状态 → 主驱动基座前后两侧安装临时支撑(防止倾倒),并将翻身葫芦拆除 → 底部安装轨道 → 采用轨行式板车将主驱动基座运出洞外。后配套就地拆解运出洞外 [2]。

如前所述,隧洞施工断面布置不满足重大件(刀盘中心块、主驱动基座、主梁一、后支撑)整体运输的要求,需对洞内运输条件进行改造。

2) 重大件分割拆除法

TBM的主机拆卸方法与整体拆除法相同,主机拆除后在不进行洞内运输条件改造的情况下,将重大型结构件在拆卸地进行肢解后运出洞外。需肢解的重大件有:刀盘中心块、主驱动基座、主梁一及后支撑 [3],其肢解方案见表1。

Table 1. Dismemberment scheme of TBM large components

表1. TBM大型组件肢解方案

3.2. “拆 + 埋”法

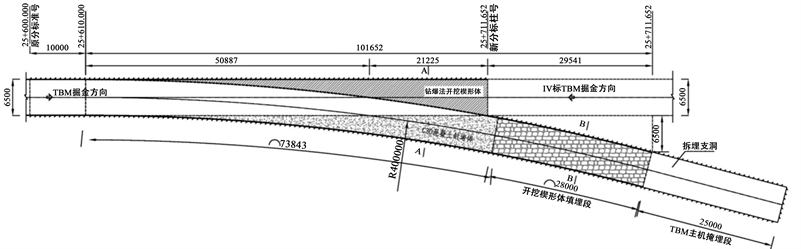

TBM掘进至桩号25 + 600后,利用TBM调向系统,以400 m的水平转弯半径、向下1.8‰的坡度,向左掘进约150 m (若揭露围岩为Ⅳ/Ⅴ类围岩或受桥架影响转弯困难时,只掘进约100 m,将桥架钢结构拆除,并运出洞外),TBM开挖的偏离主洞的左侧洞室作为TBM的拆卸洞室。TBM停止掘进后,将主机及桥架区域配置的设备(如刀具、驱动电机、L1区和L2区支护设备、主推油缸、电气及液压等设备)拆除,将刀盘、主驱动基座、主梁一、主梁二、撑靴、鞍架、后支撑、及桥架等难以拆除的钢结构件(合计约642 t)就地舍弃至左侧拆卸洞内。

掌子面三角体在TBM主机及桥架区域配置的设备及台车钢结构拆除完成后,采用爆破法进行开挖。掌子面三角体拟开挖断面为直径6.5 m圆形(与TBM开挖断面一致)。拆卸洞室洞口封堵回填厚度不小于3 m,掌子面三角体钻爆开挖的同时,利用钻爆开挖石块,将TBM拆卸洞洞口采用M10浆砌石+灌注C25细石混凝土/M10砂浆进行封堵回填,详见图1。

本方案重大件不拆除,均埋于拆卸洞室内,后配套拆除方法同方案一。

Figure 1. Layout plan of dismantling and burying cavern

图1. 拆埋洞室平面布置图

4. 拆机方案比选分析

4.1. 对工程安全的影响分析

1) 方案一拆卸洞室前置法

a) 本方案拆卸洞室采用钻爆法扩挖,拆卸洞室断面大,尺寸为9.9 m宽 × 11.2 m高,拆卸洞室对围岩的完整性要求高,且爆破作业火工品使用量较大,爆破循环产生CO等有害气体较多,施工周期长(约3.4个月),且作业环境条件差,但当前通风系统通风能力不足,存在一定的安全风险 [4]。

b) 本方案若采用重大组件整体拆除法,需对洞内设施进行拆除或改造,尤其是对排水系统改造,其工期约需27天,其间排水工作中断,而洞内实测稳定排水量高达230 m3/h,排水系统停止工作1 h后,TBM主机区域积水深度为40 cm,将导致施工人员无法正常工作;排水系统停止工作10 h后,TBM区域积水深为1.5 m,积水区域长达900 m,TBM区域的排水泵站被淹没,将导致排水系统难以恢复,存在极大的安全风险。

c) 本方案若采用重大组件整体拆除法,重大件的吊运及支洞大坡度运输存在较大的安全风险 [5]。

d) 本方案若采用重大件分割拆除法,因切割工作量较大,其过程中产生较多CO、CO2、SO2和O3,在通风能力不足的情况下,将对作业人员健康产生有害影响。

2) 方案二“拆 + 埋”法

a) 本方案采用TBM开挖拆埋支洞,与主洞正常段开挖支护条件相同,风险小;只有支洞与主洞交叉部位三角楔形体采用钻爆法扩挖,工程量小,涉及爆破作业的火工品使用量小,爆破循环产生CO等有害气体较少,施工周期相对较短(约1个月),作业环境条件相对较好,安全风险相对较低。

b) 本方案无需对排水系统进行改造,排水系统的排水功能不中断,淹机风险小;

c) 本方案拆卸起吊结构件重量小于10 t,吊运及支洞大坡度运输安全风险小。

d) 本方案实施过程切割工作量小,拆机过程中产生的CO、CO2、SO2和O3相对较小,作业环境相对较好,对作业人员健康有害影响小。

4.2. 对投资的影响分析

本次ABH输水隧洞工程Ⅲ标TBM拆除方案投资编制原则和依据、基础单价、工程单价取费标准同初步设计概算。其中前置法拆卸方案工程直接投资293.68万元,拆埋方案工程直接投资256.9万元,上述工程费用只计取建筑工程投资未计列其他工程费用。

4.3. 对施工工期的影响分析

方案一钻爆法开挖及运输改造工期107天,主机拆除工期92天,后配套拆除工期103天,TBM拆卸总工期195天,即6.5个月。

方案二钻爆法开挖工期25天,主机拆除工期26天,后配套拆除工期42天,TBM拆卸总工期97天,即3.2个月。TBM采用拆 + 埋方案时,本标段施工工期可缩短3.3个月。

5. 结论

本文通过从地质、工程安全、投资分析TBM拆机方案,首先地质条件对拆机方案无制约。拆卸洞室前置法扩挖断面大,对围岩的完整性要求高,爆破作业产生有害气体较多,作业环境条件差,对施工排水影响大,施工周期长(约3.4个月),重大件的吊运及支洞大坡度运输存在较大的安全风险。而采用“拆 + 埋”方案开挖量小,作业环境条件相对较好,安全风险相对较低,无需对排水系统进行改造,结构件重量小,吊运安全风险小,工期较短(约1个月),施工工期可缩短3.3个月,投资优于拆卸洞室前置方案;最终确定采用“拆 + 埋”方案。该方案的选取过程为本工程及今后类似工程施工提供参考。