1. 引言

气液两相流动及其涉及到的气泡生成和运动规律的研究在化工、医药、生物、舰艇、航空航天、热能动力设备等各个工程技术领域中有着广泛的应用。如舰船发动机系统水下排气会产生大量的气泡,根据这些气泡形成的流迹可对水下舰艇进行跟踪、定位与识别,这一类技术与气泡的生成和运动规律密切相关 [1]。在国内外,许多学者都对气泡的产生和运动规律进行过研究,包括理论、实验和数值模拟等方面,取得了较为丰富的研究成果,这些都对科学发展和工程应用起到了积极指导作用。

理论研究气泡生成和运动的主要方法是对气泡的受力分析、力学建模、数学公式的推导和离散化处理等 [2] [3] [4] [5]。这些方法能有效地模拟气泡在水下的运动规律(包括速度、轨迹等),但难以计算气液两相的界面形态变化,在模拟与再现气泡形状演变过程上具有很大的局限性。

实验研究方面则主要是通过光学、声学等测量气泡的参数。比如Nikitopoulos等 [6] 利用相位多普勒和视频成像技术获得了气泡速度;Smith等 [7] 采用电导率探头测量气泡空隙率;Kong等 [8] 通过高速摄像和图像处理技术来获取气泡的界面和局部速度;Kim等 [9] 通过放射性粒子跟踪技术来测量段塞流前缘的卷气速率和气泡变形。总的来说,光学和成像技术产生了相对准确和全面的结果。

数值模拟研究气泡侧重于运用数值方法求解气泡运动方程来获得气泡的运动参数。比如Amaral等 [10] 结合群体平衡模型PBM进行模拟,来获取推流式曝气池内气泡生成的过程;Zhou等 [11] 修正气泡动力平衡模型,提高对脱离气泡直径模拟的准确性;Amit等 [12] 采用格子玻尔兹曼方法(LBM)研究了液体中气泡运动和聚结的行为;李书磊等 [13] 使用VOF模型和RSM湍流模型模拟两相流流型;Tsui [14] 将VOF方法和Level set方法进行耦合,对静水中上升的气泡进行了三维数值模拟。其中要研究气泡的形状变化时,更多地会采用界面追踪的方法,Level set法、Lattice-Boltzmann法、VOF方法、以及动网格法等。

综上所述,气泡由于在静水中具有良好的动力学特性,对气泡的基础研究具有很高价值,因此备受国内外学者的青睐。同时横流状态下气泡的运动由于受到湍流流场稳定性、气泡尾流等因素影响,其上升过程中运动参数会发生剧烈改变,从而增加了研究难度。国内外对于横流中气泡的特性研究报道较少,而且相关研究集中在射流大量气泡的轮廓识别、含气率预测分析等方面。这种情况下,开展对于气泡在横流中的运动特性的研究是有必要的。同时气泡在运动过程中的速度和运动形态会受到初始形态的显著影响。而气泡的初始大小和形态对气泡的流态发展产生重要影响。气泡的形成过程也对后续的气相和液相的混合过程有着十分重要的影响 [15]。

本研究的来源是船舶航行时会将发动机尾气排入海水中使得尾气中的CO2等溶于海水中。Chen [16] 研究表明气泡粒径决定了CO2在海水中的存在时间。本文中对一排气管道中尾气处理过程的两相流动进行了数值模拟,通过控制水流速度和通气速度,从脱离周期、直径、形状等角度重点分析气泡的初生状态,并分析气泡直径、形状、脱离周期等与横流的速度和通气速度的关系。从而为预测在排气过程中气泡直径的变化和分布,为优化排气管道对于气泡破碎处理等方面的设计提供参考。

2. 模型和计算方法

2.1. 物理模型

图1所示为数值模拟计算模型,模型为长1.5 m,直径0.1 m的水平管道。左侧为两个液体进口,直径皆为0.0475 m;中间为进气管道,长0.05 m,直径为0.005 m;管道内的两相流体从左到右流动。计算区域中采用气、水流速入口边界条件,其他壁面采用无滑移边界条件。水的流量对应入口速度,空气流量对应入口速度,出口为恒定压力。本文速度参数范围:水流速度:0.1~1 m/s,通气速度:0.1~1 m/s,速度间隔是0.1 m/s,总共100个不同工况。考虑到计算机的能力,仿真过程中使用二维轴对称模型。

2.2. 控制方程

气液两相流界面的运动和分布特性对气泡形态变化、气泡流型以及气泡分布都有影响,通过采用VOF方法来追踪气液两相界面的运动,可以精确地捕捉到气泡运动时两相交界面的形状变化。本文采用多相流计算模型。对于流动中存在少量气泡的两相流动问题,很多研究者采用VOF (Volume of fluid)模型,这种模型可以捕捉气液分界面并追踪气泡运动轨迹。

1) 连续性方程

(1)

2) 动量方程

(2)

3) 相函数输运方程

(3)

VOF方法是一种前端捕捉的界面追踪方法,由Hirt、Nichols [4] 在1981年提出。VOF方法中提出了相函数F的概念,其值是控制体积单元中流体所占体积与该控制单元总体积之比,数值为0~1。如果第k相流体在单元中的相函数表示为

,则有:

式中,

为第q项体积分数。气液两相流方程(1)中

和

由这里的体积分数决定。

(4)

(5)

其中下标g、l分别为气相液相。

4) 表面张力模型

VOF模型中的表面张力模型是Brackbill [11] 等提出的连续表面力模型(Continuum Surface Force, CSF)。在VOF模型中需要考虑表面张力时,需要在动量方程中增加源项。该模型将表面张力定为一种作用于相界面区域网格单元内流体的体积力

,并将其引入到动量方程(2)中得到:

(6)

其中,p为压强;

为哈密顿算子;

为流体密度;

为速度矢量;

为粘性系数;

为表面张力源项;g为重力加速度;

为i、j相流体表面应力;

、

分别为i、j相流体体积分数;

、

分别为i、j相流体表面曲率。

上述控制方程都使用二阶迎风差分格式离散,并使用PRESTO方法离散压力。VOF中的相函数方程使用显示时间格式离散求解。速度与压力的耦合求解采用PISO (Pressure Implicit Split Operator)算法。

模拟计算过程为,开始阶段通入恒速的水并充满整个管道,当管道内的动态水达到动态平衡;将通气管打开,开始通入空气。在25℃标准大气压下,水的物性参数:密度

,粘度

,表面张力

;空气的物性参数:密度

,粘度

。文中对管道气液两相流达到相对稳定后的气泡生长情况进行较深入的研究,此时管道内流场将达到动态平衡,各种参数会长期保持相对稳定,而对气体刚通入管道后且没有稳定的这段时间的情况不作详细的研究。本文的两相图片,红色部分是气相,蓝色部分是液相。

2.3. 网格无关性验证和模型验证

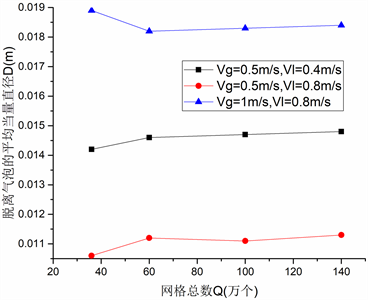

由于计算区域图形规则,采用区域结构化进行网格划分,生成59.9万个正方形网格,网格质量优良,网格尺寸是5 × 10−4 m。选择三组典型工况,重点考察网格数量对脱离气泡平均直径的影响。图2是不同工况下脱离气泡直径与网格数量的关系,从图上可以看出当网格数量达到大约60万个时,直径开始接近常数且不再有较大的改变,所以本文选择的网格数量,计算结果可以获得不错的准确性和效率。

Figure 2. Relation between the bubble diameter of detachment and the number of grids

图2. 脱离气泡直径和网格数量的关系

关于模型准确性的验证和分析,在相同的计算方法下,马斗 [17] 重点考察了气泡上升时的速度和直径变化,与文献结果符合程度高。该模拟方法对相关问题求解的可行性验证的报道 [13] [14] [17] [18] 已经有很多。同时本文工况下的结果与Mandhane [19] 实验下的流型特征符合对比符合良好,进一步验证模拟的可行性。

3. 结果与讨论

3.1. 气泡生成过程

气泡在液相中的运动会受到粘性力、表面张力、浮力、惯性力等力的共同作用,在这些力的共同作用下,气泡形状发生变化,而气泡的形变又会对其自身的水力学特性以及周围的液相速度场产生影响,同时也会影响到气液界面上的传递过程。而本文主要是通过控制进入大圆管内的通气速度和进水速度来研究气泡的生长变化情况。本文气泡生成和脱离的基本过程:气体从通气管水平进入圆管后,形成射流状气柱;当上一个气泡脱离后,受到水流惯性力和黏性力的作用,气柱前端发生形变并不断膨胀;前端形状和体积的改变也改变了周围的流场,气柱上出现颈部;随后颈部不断被拉伸和挤压,最终发生断裂,前端形成的气泡从断裂处脱离,大多数文献 [18] 会将这一过程分为膨胀和脱离两个阶段。

3.2. 气泡生成形态

根据通气速度和水流速度的不同,气泡生成和脱离的过程会呈现出不同的表现特征:

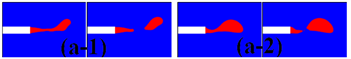

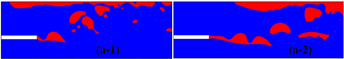

1) 当通气速度Vg和水流速度Vl都较小时,最终形成的射流气柱较短,有时甚至不完整存在;气泡生成过程中气柱上只出现一处明显的颈部,并在此发生断裂后气泡脱离,如图3,本文命名为“单喉颈气泡”。单喉颈气泡流形态曾被报道 [18],其命名虽然有不同,但是气泡的形态和脱离过程相似。而由于射流前端初期生长情况的不同,单喉颈气泡分别以倾斜椭球状气泡(图3(a-1))和水平帽状气泡(图3(a-2))的形态存在,然后从气柱上脱离。

2) 随着通气速度和水流速度的增加,气柱明显增长;气泡在生成过程中出现了多个颈部,如图4,本文命名为“多喉颈气泡”。同样也因为气柱前端初期生长情况的不同,气泡脱离前会出现两种典型气泡;一种是多个或单个帽状气泡和前端的帽状气泡相连(图4(b-1),图4(b-2)),另一种则是多个或单个帽状气泡和前端的椭球状气泡相连(图4(b-3))。

在不同的工况下,多喉颈气泡因为最先断裂的颈部位置的不同会有不同的脱离情况:如图4(b-1),前端气泡从颈部断裂,以单气泡的形式脱离。如图4(b-2),帽状气泡与前端气泡颈部相连并一同脱离,以双气泡的形式脱离;如图4(b-3)在同一时间间隔内,会出现帽状气泡与前端气泡不相连、然后一同脱离的特殊情况,本文也把它作为双气泡脱离的形式统计。在同一个工况下,会出现单气泡脱离和双气泡脱离都存在的情况,本文把它命名为“多喉颈混合气泡”;而同一个工况气泡脱离形式不变时,根据脱离形式的不同,分别命名为“多喉颈单气泡”和“多喉颈双气泡”。

Figure 3. Single throat neck bubble: (a-1) inclined ellipsoid, (a-2) horizontal cap

图3. 单喉颈气泡:(a-1) 倾斜椭球状,(a-2) 水平帽状

Figure 4. Multiple throat bubbles: (b-1) single bubble, (b-2) double bubble, and (b-3) special double bubble

图4. 多喉颈气泡:(b-1) 单气泡,(b-2) 双气泡,(b-3) 特殊双气泡

3.3. 脱离气泡的形态演化与水流速度和通气速度的关系

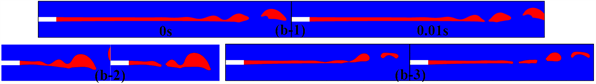

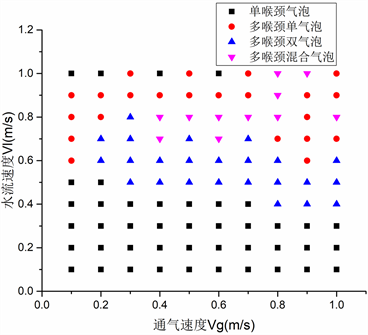

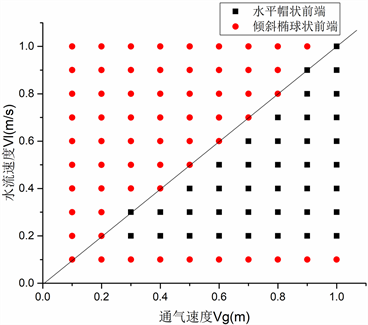

为了更好地说明这些情况,分别对气泡初生形态以及气泡前端形状(脱离前)进行整理并分类,作出它们随通气速度和水流速度变化的演化图如图5、图6。

Figure 5. Flowmap for bubble formation

图5. 气泡初生形态演化图

从图5的气泡初生形态演化图中可以看出,气泡的初生形态主要受水流速度决定,而通气速度则会影响气泡的形态。当水流速度一定时,气泡形态总会以一种形态为主,但是随着水流速度的增加,这种趋势不断下降;在水流速度达到0.7 m/s时,形态开始对通气速度的变化十分敏感。初步分析是,水流速度较大时,管道内流动时的湍流程度增强,会放大通气速度的影响。在水流速度为1 m/s,在通气速度不高时,出现的气泡符合单喉颈特征,这是因为此时射流在水流的拖曳和压力下,径向宽度变得很小;同时水流的湍流很激烈,气泡生长周期短,“多喉颈”的特征无法在气泡生成过程中体现出来。

Figure 6. Flowmap for bubble front shape

图6. 气泡前端形状演化图

图6是气泡前端的两种形状与水流速度和通气速度的关系,可以很明显地看出,水平帽状前端与倾斜椭球状前端以通气速度和水流速度相等时的工况作为分界线,当通气速度大于水流速度时,射流前端通常会生成水平帽状气泡;反之,则是倾斜向上的椭球状气泡。但在水流速度为0.1 m/s时,无论通气速度是多少,全是倾斜向上的椭球状气泡前端,是因为此时气泡的生长和脱离的形态主要由浮力、表面张力主导。同时,在处于分界线上的工况时,气泡前端特征不鲜明且敏感易变,本文以其出现次数较多的特征进行分类。

本文选取两个典型工况来进行描述和分析两种气泡前端的形成。如进水流速0.7 m/s,通气流速1 m/s情况下,气泡发生脱离后,受到水流的阻滞,轴向运动变缓慢,而新的气体不断涌入,前端开始被迫径向发展。同时射流前端内部的速度高于周围的水流速度,气体前端的动量不断传递到下游的水流中,产生局部高压区,形成趋向于前端的压力梯度,从而受到来自水流的阻力和压力。而前端气体的径向发展阻碍了上游水流的流动,水流对前端产生推力;同时前端聚集的气泡引起浮力的持续增加,三个方向的力的综合作用下,前端的气体从中间向上发展,形成两边低、中间高的帽状气泡,同时在气泡脱离前,气泡前端不会出现上浮。而倾斜向上的椭球形前端的形成则不同,如进水流速1 m/s,通气流速0.7 m/s情况下,通气速度相对较低,射流前端的动量相对较小,不会传递给周围水流较多的能量来提高前端下游的压力,反而受到周围水流的粘性力的拖曳,获得了更多的动量,前端内部速度增加。在浮力的作用下,前端在膨胀过程中会不断上升;同时前端的上浮段也会受到上游水流的推力和剪切力,因此在浮力、黏性力、剪切力等综合作用下,形成倾斜向上的椭球状气泡 [1]。

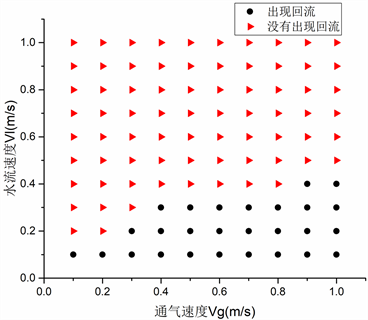

3.4. 管道上壁面的气相回流

在本文的计算中,在通气速度较高(通气流量高)且水流速度较低时,管道内出现气体回流的现象,常发生在化工、冶金等工程且对生产、运行造成危害 [20]。比如回流造成了冶炼炉中风口周围炉衬的侵蚀和损伤问题。如图7,本文中气相回流的主要表现形式是堆积在上壁面的气泡受到下游上浮气泡的挤压,不断地沿着壁面靠近进水口,到达某一位置后开始停驻下来,比如在进气管的上游(图7(a-1))或进气管的下游(图7(a-2))。回流最终停驻的位置与进水口的距离会随着水流速度的增大而增大,随着通气速度的增大而减小,但主要由水流速度决定。

Figure 7. Final stop location: (a-1) upstream of the intake pipe, (a-2) downstream of the intake pipe

图7. 回流最终停驻位置:(a-1) 在进气管上游,(a-2) 在进气管下游

Figure 8. Reflux condition connected with ventilation velocity and flow velocity

图8. 回流情况与通气速度和水流速度的关系

从图8的回流与速度的演化图中可以看出气泡是否回流由水流速度和气体速度共同决定,水流速度越大,出现回流的临界气体速度(该水流速度下的最小气体速度)越大;而临界气体速度与水流速度的比值随着水流速度的增大呈增大趋势。

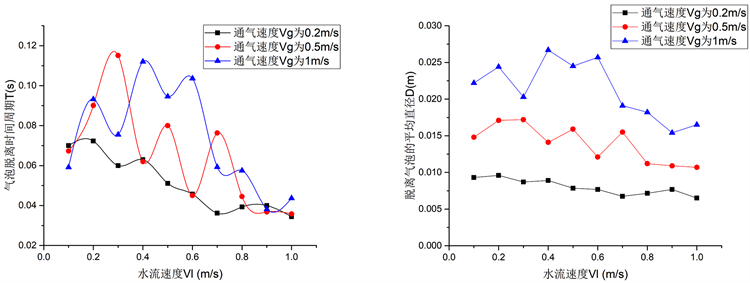

3.5. 气泡尺寸与脱离周期

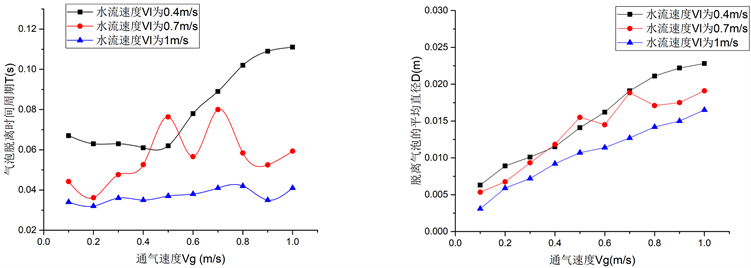

气泡尺寸表征单位时间内气泡脱离时的平均直径D的参数,气泡的脱离周期T为2个气泡脱离的间隔时间。本文中出现的气泡一般不是球形气泡,因此使用当量直径D (=(4A/π)1/2)来描述其大小,A为气泡面积。气泡的脱离周期和气体的通气流量、气孔的直径大小及横流速度相关。同一个气孔,随着脱离周期的减小,气泡的大小也随之减小。大量的学者通过研究发现静水中气泡的脱离直径和脱离频率的比接近常数。但在本文中,这一特征并不明显。

通气流速分别为0.2 m/s,0.5 m/s和1 m/s时气泡脱离周期和气泡脱离直径随水流速率的变化曲线如图9所示。从整体上看,随着水流速度的增大,伴随着气泡形态的改变,气泡脱离周期和直径都以震荡的方式逐渐减小。结合三个演化图发现,曲线的震荡起伏来自于水流速度改变时,气泡形态、回流情况、前端形态三个特征的改变的影响。以较为复杂的工况:Vg = 0.5 m/s下的变化曲线为例,第一阶段从Vl = 0.1 m/s开始时,水流速度较低,气泡的生长与脱离由表面张力、浮力主导,水流的增加,阻碍了气泡的上浮和脱离,气泡脱离周期增加,气泡脱离直径增加;第二阶段从Vl = 0.3m/s开始,回流消失,脱离位置上方的压力下降,射流与轴向夹角变小,水流对气泡脱离的阻碍降低,气泡脱离周期和直径变小,气泡初生形态变成双气泡脱离时,气泡脱离周期和直径变大,气泡的前端形状由帽状变成椭球状,气泡脱离周期和直径变小;第三阶段从Vl = 0.8m/s开始,水流的湍流强度较大,气泡的形态等都没有发生改变,气泡脱离周期和直径变小且震荡较小;其他的通气速度下,也表现出类似的情况。

Figure 9. Bubble escape period and escape diameter connected with flow rate

图9. 气泡平均脱离周期和脱离直径与水流速率的关系曲线

水流速度分别为0.4 m/s,0.7 m/s和1 m/s时气泡脱离周期和气泡脱离直径随通气速率的变化曲线如图10所示。可以明显看出脱离气泡的直径随通气速度的增大基本呈线性变化,同时水流速度越小,斜率越高。水流速度不变时,气泡形态基本不变,不会发生较大的震荡,其中Vl = 0.7m/s的两次震荡较大,分析是由于气泡初生形态的改变以及气泡前端的改变。而在图10上看出在不同的水流速度下,气泡脱离周期随通气速度的变化整体呈现出先减小后增大的趋势,但具体的变化都不相同,反映了水流速度的主导作用。

Figure 10. Bubble escape period and escape diameter connected with air rate

图10. 气泡平均脱离周期和脱离直径与通气速度的关系曲线

3.6. 气泡脱离时气柱的长度

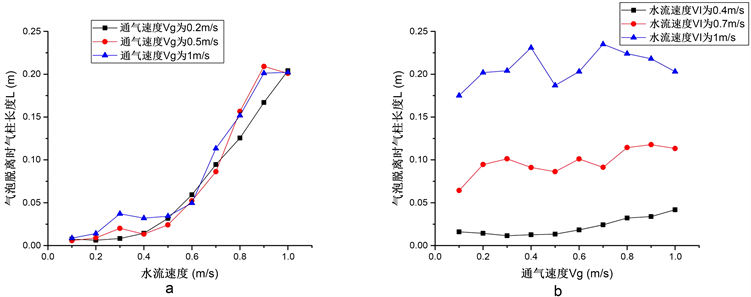

在通气维持一小段时间后,气泡脱离时的气柱的长度会保持在一定范围内并做周期性变化,本文主要通过统计气泡脱离时气柱前端与通气管管口的距离的变化,来体现气柱的长度的变化。气柱的最终长度与气体的渗透深度、接触面积相关性的研究已经出现了很多,尤其是冶金行业对其重点研究。目前的文献 [20] 集中报道了密度、速度对气柱的最终长度的影响,其中速度是一个很重要的因素。

通气速度分别为0.2 m/s,0.5 m/s和1 m/s时的脱离时的气柱长度随水流速率的变化曲线如图11(a)所示。可以从图上知道气柱脱离长度随水流速度的增大整体基本呈指数增长,当水流速度到达0.5 m/s后呈线性增长,同时通气速度越大,其波动越大。前期气柱长度增长缓慢是由于水流速度较小,惯性力和剪切力还没有成为气泡脱离的主导因素,表面张力还具有较大的影响。

水流速度分别为0.4 m/s,0.7 m/s和1 m/s时的脱离时的气柱长度随通气速率的变化曲线如图11(b)所示。在水流速度较小时,气柱长度随通气速度的增加而增长;当水流速度变高时,气柱的波动性变大,其变化趋势不再明显。也可以从图上看出,在相同的通气速度下,气柱随水流速度的增长而增加。同时相对来说,水流速度对气柱的长度影响尤为明显。

Figure 11. Final length of air column connected with flow velocity and ventilation velocity

图11. 最终气柱长度与水流速度和通气速度的关系曲线

4. 结论

通过在流动的水平圆管内通气的方法来模拟研究水下管道排气的过程。通过改变通入管内恒定的水流速度和通气速度,重点分析了气泡初生形态的类型和演化,对各类气泡的特征进行分类,对气泡的脱离周期、直径,气柱的长度进行统计和分析。

1) 根据水流速度和通气速度的不同,将气泡分类成单喉颈气泡、多喉颈单气泡、多喉颈双气泡和多喉颈混合气泡,发现气泡的形态主要取决于水流速度,在一定程度上取决于通气速度;通气速度大于水流速度时脱离气泡前端多为帽状,反之为椭球状。回流的临界水流速度和通气速度由水流速度和通气速度共同决定。

2) 脱离气泡的尺寸和脱离周期整体上随水流速度的增大,伴随着气泡形态特征的改变而震荡减小;水流速度一定时,随着通气速度的增大,脱离气泡尺寸呈线性增长,水流速度越小,其斜率越大;气泡脱离周期受到水流速度主导,气泡脱离尺寸受到通气速度的主导作用,在一定程度上也受水流速度主导。

3) 通气速度一定,随着水流速度的增加,气泡脱离时的最终气柱长度初期缓慢增长,当水流速度到达0.5 m/s后呈线性增长。水流速度一定,随着通气速度的增加,最终气柱长度整体呈现出增大的趋势。由于气泡形态的改变,气泡生成时的各种参数呈现出不同的结果和变化趋势。