1. 引言

板壳式换热器作为高效紧凑式换热器的一种具有换热效率高、端部温差小、压降低、节省占地面积、节约工程及设备安装费用、节省装置操作费用等优点,适合炼油、化工等领域大型化生产装置的使用要求 [1]。因其紧凑且体积小、耐温抗压、易清洗少结垢等的优点在食品制药等领域广为使用。板壳式换热器采用波纹换热板片,波纹板片依靠自身的波纹结构设计实现了低雷诺数下的湍流强化换热。

近年来一些研究人员对板式换热器的流动性能和传热性能进行了数值模拟研究:刘家瑞等人 [2] [3] 通过实验和数值模拟对板壳式换热器准则关系式进行了研究。曲宁 [4] 利用Fluent软件对波纹形板式换热器进行了流动与传热分析,对流体的速度场、温度场和压力场进行研究并拟合了相关准则关系式,得出各几何参数对于传热和阻力的影响,给出了优化后的几何参数。袁伍等人研究了不同流体入口速度对换热器压降和传热系数的影响 [5],刘家瑞对板壳式换热器流量的分布进行了研究 [6] [7]。以及袁雨文做了关于波纹夹角对板壳式换热器流动和传热性能影响的研究 [8]。栾志坚等 [9] 发现波纹间距和波纹高度的几何参数也会对流体的流动形式产生影响。张洋乐等 [10] 研究了强化换热板管对于板壳式换热器综合性能的提升。陈武滨 [11] 等人研究了不同截面形状换热板对于板片性能的影响。

波纹夹角、波纹高度、波纹间距是板壳式换热器板片的重要几何参数,本文受某生产企业委托,针对该企业某型号产品的波纹高度对该换热器流动和传热性能的影响进行模拟研究,对该产品的优化设计具有参考价值。本文建立了板壳式换热器单流道的物理模型,利用CFD模拟了不同波纹高度H下壳程流场的变化,分析研究此变化对于壳程流动和传热性能的影响。

2. 数值计算模型

2.1. 物理模型

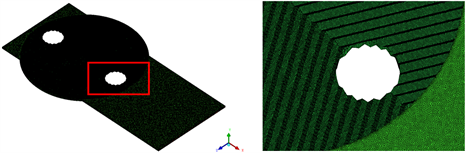

物理模型如图1所示,通过两块波纹板正反堆叠构造出集合模型,由于正反堆叠,上下板波峰与波峰会产生交点,即下文所提到的触点。利用UG软件建立物理模型,通过ICEM软件进行网格划分,使用非结构化四面体网格。板片结构参数如表1所示。

Table 1. Sheet structure parameter table

表1. 板片结构参数表

2.2. 网格划分

由于该模型比较复杂,结构化的网格划分容易导致网格的扭曲度较大,很难进行,所以本文选用较普遍使用的非结构化四面体网格,并对关键区域进行网格加密,经网格无关性检验,满足精度要求。网格划分如图2所示。

Figure 2. Mesh generation and detail drawing of physical model

图2. 物理模型的网格划分以及局部细节图

2.3. 数学模型

结合该换热器实际的流动与换热特点,对数学模型做出以下假设:流体为不可压缩的牛顿流体;流体的流动为定常流动;忽略重力和浮升力的影响;忽略流体的粘性耗散作用;与空气接触的板片与周围环境绝热。因此本次模拟主要运用连续性方程、动量方程和RNGk-ε模型 [12]。

对于单相不可压缩流体:

连续性方程:

(1)

式中t为时间,s;u、v、w分别为控制体在x、y、z三个方向上的速度分量,m/s。

动量方程:

(2)

(3)

(4)

式中,p是控制体上的压强,Pa;τ为作用在控制体表面上的粘性应力,Pa;F为作用在控制体上的上的外力,N。

RNGk-ε模型:

(5)

(6)

式中:

为i方向上的速度分量;

为湍动粘度;

为由于平均速度梯度引起的湍动能k的产生项;

、

、

、

为经验常数;

,

,

,

,

。

2.4. 边界条件

采用速度入口,入口温度设置为323 K,出口设置为压力出口,压力设为101.325 kPa。外部边界设置为无滑移速度边界条件,流道的壁面设置为温度300 K的恒温壁面,其余均设置为绝热壁面。采用分离式求解器隐式求解,压力与速度耦合,使用SMPLE算法,离散化为二阶精度的迎风模式 [13]。在边界条件设置中,还需要设置湍流强度和水力直径,也即当量直径,计算公式如下:

(7)

3. 模拟结果与讨论波纹高度的影响

3.1. 流动性能分析

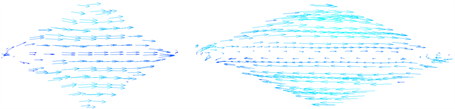

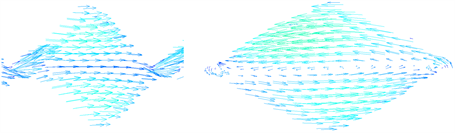

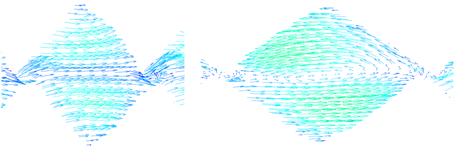

流体在板片间的流动方式主要分为曲折流与十字交叉流 [14],流体流动形式的变化是由于流体在沟槽中流动时,受到相对板片上沿另一方向流动的流体作用的切向力以及流体间的相互拖拽共同造成的。随着内部流体的流速降低,曲折流会逐渐抓变为十字交叉流。由于波纹高度的增加,流体向着板片间的波峰与波谷发展,从而产生十字交叉流。图3与图4为波纹高度不同的情况下xoz平面板间流体流线图与流速分布云图。如图可以得出:随着波纹高度的增加,板片对流体的切向力增大,十字交叉流逐渐出现,并且随着波纹高度增大所占比例也逐渐增大,与此同时曲折流所占比例不断减小 [15]。当波纹高度为1.7 mm时,流体速度相对较快,流体主要以曲折流的方式在板片内部流动,并且在触点后有涡流形成;当波纹高度为2.2~3.7 mm时,流体开始沿着板片的沟槽形成了十字交叉流,触点后的涡流区减少,高速区网格状分布;当波纹高度为3.7~4.7 mm时,十字交叉流占据的比例变大,流动死区减少,整体流速减慢。

图5分别为yoz与xoy平面触点处的速度矢量图,观察得到:在波纹高度较小时,曲折流占主导,但是由于板壳式换热器中波纹的存在,流体在低雷诺数下也能充分发展,同时触点使流体流动受到阻碍,扰动剧烈,因此流速变化明显,流体在触点处方向发生改变,形成涡旋,导致流动死区;随着波纹高度的变大,十字交叉流所占的比重增大,流体在板槽间的流动受触点的影响降低,提升高度使得流体不易被对侧流体的反向牵引力改变方向,流体的流动空间增加,因此漩涡区缩小,扰流效果减少,由于控制了流量不变,湍流减弱,板内整体速度降低。

H = 1.7 mm

H = 1.7 mm  H = 2.7 mm

H = 2.7 mm  H = 3.7 mm

H = 3.7 mm  H = 4.7 mm

H = 4.7 mm

Figure 5. Velocity vector diagram of different corrugation heights

图5. 不同波纹高度对应触点速度矢量图

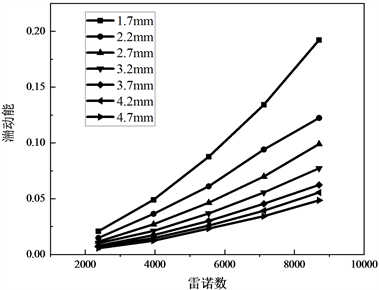

3.2. 湍动能分析

湍动能k是表示湍流流动强弱的参数 [16],其计算公式为:

(8)

其中:u为平均速度;I为湍流强度

湍动能k越大表明湍流度越高,湍动越剧烈。图6和表2为壳程流体的湍动能随雷诺数的变化情况。通过之前的分析可以得到,在总流量不变的前提下,波纹高度升高后,流体流速降低,最终整体流动的湍流程度变弱。通过对于图5中数据的分析可以得出,控制雷诺数不变,则湍动能在1.7 mm时达到最大,随着波纹高度增加,湍动能逐渐降低。控制波纹高度相同,k随雷诺数的增大而变大,且增幅随高度降低而变大。由此可知,降低波纹高度在使流速增加的同时还能加强流体的湍动性能。

Figure 6. Turbulent kinetic energy at different wave heights

图6. 不同波纹高度的湍动能

Table 2. Numerical table of turbulent kinetic energy of plate (m2/s2)

表2. 板片湍动能数值表(m2/s2)

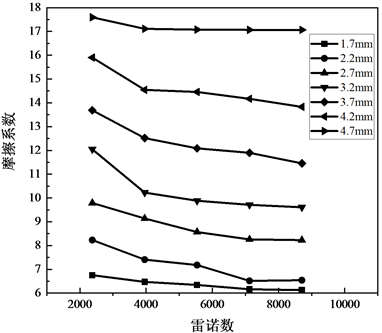

3.3. 阻力性能分析

图7为壳程不同波纹高度下流体在xoz平面两板间距50%处所在平面的压力分布云图。从图中可知,当波纹高度较小时,压力梯度呈等幅下降的水平分布,随着波纹高度的增大,压力梯度的变化按波纹纹路呈M形分布,这是由于随着波纹高度增大,流体的流态中十字交叉流占比逐渐变大而影响到压力梯度的分布,也因此转为M形分布。观察表3数据,随着高度增大,进出口的压降减小,考虑到由两方面原因:一是流态的原因,流体在转为十字交叉流后减缓了湍流程度,导致了局部阻力损失减少,使得进出口压力差下降;二是由于波纹高度增大,使得内部流动面积变大的同时当量直径也变大,入口处流速和板内平均流速降低,导致压差降低。

Table 3. Numerical table of plate pressure drop (Pa)

表3. 板片压降数值表(Pa)

换热器的阻力损失主要体现在压降与摩擦因子上,研究者在对其性能进行分析的过程中,摩擦因子是最重要的一个参考指标,该指标也可称为摩擦系数,该指标的表达式 [17] 如下:

(9)

图8和表4为壳程不同波纹高度下摩擦因子随雷诺数的改变情况,由之前的压力云图以及湍动能的分析可知:湍动能随着波纹高度增加而下降,压差则相反随之减小。综合以上变化规律可以得出:波纹高度的增加不利于阻力性能的提升。

Figure 8. Friction coefficient of different corrugation heights

图8. 不同波纹高度的摩擦系数

Table 4. Numerical table of plate friction coefficient

表4. 板片摩擦系数数值表

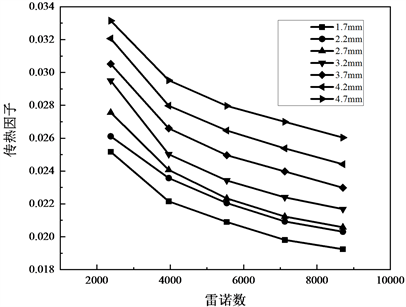

3.4. 传热性能分析

图9为壳程不同波纹高度下流体在两板间距50%处所在xoz平面的温度分布云图。观察得到流体的温度在触点前后的变化最大,这是由于在触点处流体发生了强烈的扰动,极大地强化了传热。随着高度的升高,由于流体的流型随着高度的变大转变为纯十字交叉流,温度梯度分布更加均匀,且整体流动空间因高度升高得到了扩大,流速分布均匀性变好,导致了流体的换热均匀性也逐渐变好。

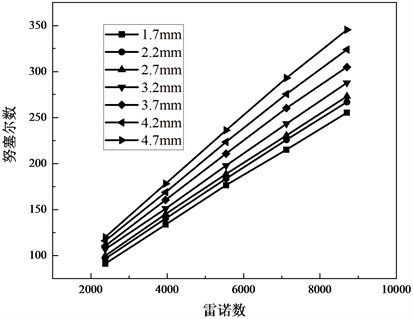

本文选择传热因子j和努塞尔数来比较分析不同波纹角度下板壳式换热器壳程的传热性能 [17],其中传热因子j的公式为:

(10)

图10和表5为壳程不同波纹高度下传热因子随雷诺数的改变情况,表6与图11为波纹高度对努塞尔数的变化影响。根据之前流动性能的定性分析,随着雷诺数的增大,流体的湍流强度也逐渐增大,从而使层流底层厚度逐渐减薄,增强了传热效果 [8]。这一分析可从表6得以验证。当雷诺数不变时,j随波纹高度增大呈逐渐增大的趋势并在4.7 mm时达到最大,在波纹高度较小时,湍流程度更强,理应传热效果更好,但波纹高度的增加让整体流动空间得到扩大,换热更加均匀,努塞尔数的增幅更大,使得换热效果更好。因此可以得出:通过提高波纹高度能有效强化换热。

4. 结论

1) 随着波纹高度的增大,流体的流动形式从曲折流变为十字交叉流。在波纹高度较小时,流动的主要形式为曲折流,随着波纹高度增大,触点对流体的影响降低。在波纹高度较大时,流动的主要形式为十字交叉流,流体漩涡较小且触点对流体的扰流较小。

Figure 10. Heat transfer factors of different corrugation heights

图10. 不同波纹高度的传热因子

Table 5. Numerical table of plate heat transfer factor

表5. 板片传热因子数值表

Figure 11. Nusselt number of different corrugation heights

图11. 不同波纹高度的努塞尔数

Table 6. Numerical table of plate Nusselt number

表6. 板片努塞尔数数值表

2) 在对其流动性能的研究中可知:当波纹高度相同时,随着雷诺数的增大,湍动能逐渐增大,并且波纹高度越小,湍动能增加的幅度越大,湍流流动越强。当雷诺数相同时,湍动能随波纹高度的减小而增大,且增大幅度随雷诺数的增大而逐渐变大;在对其阻力性能的研究中可知:随着高度增大,板片进出口的压降减小,但流体受到的阻力增加;在对其换热性能的研究中可知:随着高度的升高,温度梯度分布更加均匀,提高波纹高度可以有效强化换热。

3) 在板壳式换热器中,总流量不变时,随着波纹高度减小,湍动能随之增大,湍流程度得以提升,加强了流体的扰动,对于流动性能,较小的波纹高度具有更好的流动性能,但是较高得波纹高度具有更好得到传热性能。因此,在设计板壳式换热器时,应根据产品的实际应用条件,综合考量流动性能和传热性能,选择合适的结构参数。

基金项目

国家重点研发计划(2020YFF0303900)。

NOTES

*通讯作者。