1. 引言

分享经济是指利用互联网等现代信息技术,以使用权分享为主要特征,整合海量、分散化资源、满足多样化需求的经济活动总和,是一种新兴的经济范式,有助于人们以协调对等(P2P)的模式获得或提供对事物或服务的访问 [1] [2]。目前分享经济应用主要集中要消费端,但随着技术的发展、市场需求和资本等多种因素的驱动,分享经济正在从消费端转向生产端 [3]。企业通过分享经济把闲置的有形资产转变成无形的使用权分享,并利用互联网作为中介,监督并收费,可以提高企业的生产效率,完善企业的资源配置 [4]。尽管最近几年对分享经济进行了一系列的学术讨论,但是关于分享制造的学术研究还相当有限。

分享制造是分享经济在生产制造领域的应用,是围绕生产制造各环节,运用分享经济理念将分散、闲置的生产资源聚集起来,通过弹性匹配的方式分享给需求方的新模式、新业态 [5]。分享制造和云制造、社会制造一样,是社会化制造模式的一种,受到“服务化”和“工业4.0”的影响 [6]。分享制造以P2P的方式访问服务和资源,相较于云制造和社会化制造,分享的范围更大,深度更深 [7]。分享制造具有分享经济所拥有的特性,同时也包含着制造业本身的行业特点,围绕制造过程,在各个生产环节整合碎片化的生产资源,提高制造业的生产效率,减低制造业的生产成本 [8]。制造业在当今的市场环境中面临着重要的挑战:产品的开发时间缩短,产品的生命周期缩短,产品的定制需求不断的增长,对企业中的生产资源的使用效率产生了负面的影响 [9]。分享经济促进制造业与互联网融合,通过运用新一代信息技术生产、智能制造、按需生产等新模式,使消费者选择的范围大幅增加,能够满足用户个性化、定制化的新需求 [3] [8]。目前,分享制造的发展还处于早期阶段,制造环境中存在的分享制造的类型主要有生产订单分享、制造资源分享和制造能力分享 [6] [10] [11]。

分享制造的关键使能技术之一是生产资源配置 [11]。生产资源配置是在考虑任务完成时间、资源容量、作业优先级等约束条件的基础上,安排每个订单或任务的最佳作业时间,使制造资源与订单达到最佳匹配,使制造成本最小化、最迟交货期最小化、资源利用最大化 [12]。经典的生产资源配置问题是车间资源配置,其假设制造资源集中在同一地理位置的同一个制造企业。分享制造中生产资源配置值以传统的资源配置为基础,不同点在于各企业能够通过互联网在更大的空间上实现对闲置制造资源信息的分享 [13]。目前分享制造中生产资源配置问题已经引起了众多学者的关注。Zaidi等在考虑制造任务有优先级约束的情况下,机器人制造资源的配置问题 [13]。Kays等提出了一种基于排序序列位置权重的启发式算法,用于解决分布式制造环境下的任务平衡和资源配置问题 [14]。Yang等研究了基于多代理的分散制造资源的配置问题 [15]。Liu等研究了云制造中基于博弈论的分散式3D打印服务多任务的资源配置问题 [16]。Liu等研究了汽车零部件制造中,基于云计算技术的中小企业的生产资源配置问题 [17]。Pan等基于多种群协作的算法,研究了云制造资源的配置问题 [18]。

上述文献从不同层面和角度对于分散的制造资源调度问题进行了研究,但是都没有考虑到分享制造中客户需求的多样性、其他企业可分享制造资源碎片化、资源使用时间窗约束、分享资源的能力约束问题和不同的资源定价方式造成的成本差异。现有的学者关于分享经济在制造业中的相关研究主要集中在分享制造理论和分享制造模式上面,少有利用完整的分享制造的手段完成从传统的车间生产资源配置向分享经济下的生产配置的转型发展,建立实际的分享经济环境下的生产资源的配置优化模型。随着分享经济逐渐向制造领域渗透,分享经济下生产资源配置问题将是研究重点,其理论研究意义和实际应用价值也日益明显。

本文立足于分享经济在制造业中的应用背景,基于分享经济下生产资源的特点,考虑分享生产资源具有时间窗限制和分享生产资源使用权租用成本,以加工成本和加工时间最小化为目标,构建了分享经济下生产资源配置多目标优化模型。设计了基于ε-约束法的求解算法,确定了最优的生产资源配置序列,最后通过算例进行仿真验证,并讨论制造企业如何利用分享经济在制造业中的提高自身资源利用率和企业竞争力。

2. 问题描述

本文中的分享经济下的生产资源配置问题描述如下:某公司是一家个性化产品定制企业,接到一笔个性化产品订单P,该公司按照用户的个性化需求对产品进行个性化产品配置得到如图1中的具有加工

Figure 1. Product production resource allocation framework under shared economy

图1. 分享经济下产品生产资源配置框架图

优先级约束的产品加工工序图。分享经济下,定制企业自身生产资源和其他企业分享生产资源共同构成个性化产品的生产资源池。以最小化生产成本和生产时间的目标为目标,确定分享经济下生产资源的配置结果,并输出产品P的生产资源配置甘特图。

3. 模型构建

由前面的问题描述可以看出,该生产资源配置的目标包括生产资源配置成本最小化和交货时间最小化。由于这两个目标可能存在冲突,不可能同时取得这两个目标最优,因而本问题可以看成是一个多目标优化问题。本模型中基本假设和用到的符号、参数和决策变量如下。

3.1. 基本假设和符号约定

3.1.1. 基本假设

1) 生产资源配置之前已完成个性化产品配置,各定制产品的工序图以及工艺要求已知;

2) 一个生产周期内的其他企业可用于分享的制造资源的可用时间窗已知,且不发生改变;

3) 同一时间段内,一种生产资源只能处理一种产品的一种工序;

4) 同一产品的不同工序生产之间有加工优先级约束,即一个工序在其所有前项工序完成之后,才能开始生产;

5) 不同产品的不同工序之间没有加工优先级约束;

6) 产品订单不能拆解,同一个产品的同一个工序只能分配给一个生产资源;

7) 分享生产资源有可用时间窗约束;

8) 自身资源无时间窗约束;

9) 生产过程不间断。

3.1.2. 模型参数

P:定制产品集合;

:定制企业自身生产资源集合;

:其他企业分享生产资源集合;

:产品i的工序集合;

:分享资源

的可用时间窗集合;

C:总生产资源配置成本;

T:订单完工时间;

:分享生产资源

,

;

:分享生产资源

,

;

:产品i的需求量;

:产品i的第j道工序,

;

:产品i的第j道工序开始加工时刻;

:产品i的第j道工序结束加工时刻;

:单位产品i的第j道工序使用分享资源

加工所需时间;

:单位产品i的第j道工序使用自身资源

加工所需时间;

:分享中资源

的第k个时间窗;

:分享资源

的第k个时间窗上界;

:分享资源

的第k个时间窗下界;

:分享资源

的单位时间使用成本;

:自身资源

的单位时间使用成本;

:

,

表示分享资源

能够处理产品i的工序j;

:

,

表示自身资源

能够处理产品i的工序j;

:

,

表示产品i的工序

是工序

的紧前工序;

M:一个比较大的数。

3.1.3. 决策变量

1) 资源选择变量

2) 分享资源时间窗选择变量

3) 不同产品工序使用同一生产资源先后顺序变量

3.2. 数学模型

3.2.1. 目标函数

(1)

(2)

3.2.2. 约束函数

(3)

(4)

(5)

(6)

(7)

(8)

(9)

(10)

(11)

(12)

(13)

(14)

(15)

(16)

(17)

(18)

上述:式(3)~(5)表示产品的工序的资源选择约束;式(6)表示产品的工序的开始加工时间和结束加工时间之间的关系;式(7)~(10)表示一个分享生产资源同时只能处理一种产品的一道工序;式(11)~(14)表示一个自身生产资源一次只能处理一种产品一道工序;式(15)表示产品的第道工序只能在分享资源的一个可用时间窗内进行生产;式(16)~(17)表示产品第道工序使用分享资源进行加工的时间窗约束;式(18)表示产品不同工序之间加工顺序约束。

4. 模型求解

4.1. 算法设计

对于上节所建立的生产资源配置的多目标优化模型,采用ε-约束算法进行求解。ε-约束算法(ε-constraint method)是一种求解多目标规划问题的方法 [19]。对于多目优化问题的每一个目标函数

,

,设置其中一个子目标

为主要的优化目标,并给定其他各目标各一个期望值

,将其转化为约束条件添加到约束函数中,从而将原多目标优化问题转化成一组带有参数

的单目标问题

,通过迭代改变

的值可求得多目标问题的Pareto最优解。

本文将生产成本目标函数作为主要优化目标,将完工时间目标函数转化成具有参数

的不等式约束,从而将上述数学模型转化为如下的模型

:

通过迭代不断地改变

的值来获得问题

的最优解,从而获得本模型的Pareto边界解。

的取值范围是

,其中

,

。

和

分别是

的理想值点(Ideal Point)和低值点(Nadir Point)为了计算

的变化范围,需要分别计算目标函数

和

的理想值点和低值点,即

和

。

其中

通过求解以下两个优化问题获得:

问题1:

s.t. (3)~(18)

问题2:

s.t. (3)~(18)

进一步对上述两个线性规划问题添加约束构成两个新的线性规划问题,通过求解以下两个问题可以求得

的值。

问题3:

问题4:

4.2. 算法流程

首先,通过求解问题1,2,3,4获得 的取值范围

,设置初始

和步长Δ,初始化帕累托解集

。通过步长Δ迭代得到不同 值对应的单目标优化模型

,得到对应的成本目标和完工时间目标的目标函数值

,并将其添加到Pareto解集

中,直至不再满足

时停止迭代,得到多目标生产配置问题的Pareto解集,并绘制出该问题的Pareto边界图。

5. 算例分析

5.1. 模型算例

个性化产品定制企业接到一批包括4种不同类型的个性化产品订单,经过个性化产品配置之后得到4种产品的加工工序图如图2所示,其中同一种产品的工序加工的优先级关系使用有向无环图进行表示,不同的产品的各个工序之间无工序加工优先关系约束。

假设该定制企业自身拥有3种不同的生产资源,分享企业分享3种生产资源,共同组成这4种产品的生产资源池。表1中列出了不同生产资源处理不同产品工序的加工能力。以1.3/3.2为例,是指产品1的第1道工序

使用分享资源

加工,时间是1.3 h/件,加工成本是3.2元/件,NA代表该种生产资源不能够满足该工序的生产要求。分享生产资源的时间窗数据如表2所示。

Table 1. Processing time and cost of production resources

表1. 生产资源工序处理时间和成本

Table 2. Time window of shared manufacturing resources in a manufacturing cycle

表2. 一个制造周期内分享制造资源可分享时间窗

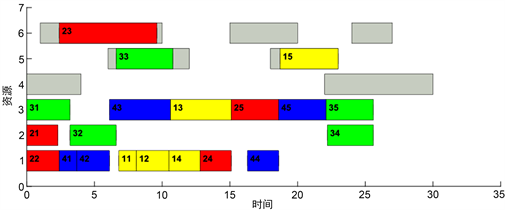

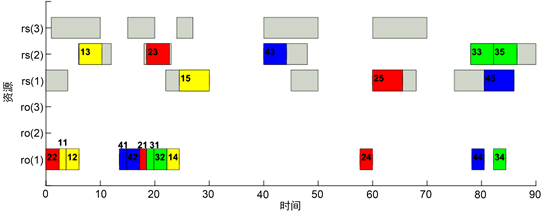

5.2. 算例求解与分析

将案例参数带入模型中,使用IBM ILOG Cplex C++编程实现了该算法,其中

。为了验证算法的稳定性,重复实验30次,平均求解时间为62 s,平均求得的Pareto最优解36个。图3是求得的本案例的生产资源配置的Pareto边界点,表3中列出了部分Pareto点。定制企业可以根据自身对于加工成本目标和加工时间目标的目标偏好,从Pareto解集中选择合适的生产资源配置方案。其中:生产成本最低的生产资源配置甘特图如图4所示;生产时间最短的生产资源配置甘特图如图5所示。其中相同颜色代表同一种产品。

Figure 3. Pareto boundary solution of production resource allocation

图3. 生产资源配置的Pareto边界解

Table 3. Pareto boundary solution of production resource allocation (part)

表3. 生产资源配置的Pareto边界解(部分)

Figure 4. Gantt chart of production resource allocation with the shortest production time

图4. 生产时间最短的生产资源配置甘特图

Figure 5. Gantt chart of production resource allocation with the shortest production cost

图5. 生产成本最小的生产资源配置甘特图

本研究进一步使用w加权权重法对本问题进行了求解,求解结果如下表所示:其中Pareto解覆盖率

,

分别是加权法和ε-约束算法求解本问题得到的Pareto解的个数。表4中比较了权重增量Δw

为0.1和0.05的加权法求解结果,可以看出在Pareto解覆盖率和求解时间上,ε-约束算法在求解本文所提出的多目标优化问题上均具有明显优势明显。

Table 4. Results of weighted weight method

表4. 加权权重法求解结果

6. 结论

本文对分享经济环境下的生产资源配置问题进行了讨论,扩展了分享经济的研究。分享经济下,一方面:对于个性化产品定制企业来说,可以充分利用自身生产资源和分享生产资源,完成个性化产品生产资源,提升企业竞争力;另一方面:对于生产资源分享企业来说,通过对空闲时间的生产资源使用权的租用,提高了企业的资源利用率。本文考虑分享生产资源的时间窗特点,构建了以加工成本和加工时间最小化为目标的多目标数学优化模型,设计了基于ε-约束多目标求解算法,通过算例进行求解。

但是这项工作仅仅是分享经济环境下的生产资源配置问题研究的一个开端,根据本研究的结果,未来可以进一步的讨论一些课题。首先本文中生产资源配置目标只考虑了产品的加工成品和加工时间,未来可以进一步将环境以及服务的因素考虑进来;其次由于分享企业位于不同的地理位置,可以将物流运输的因素考虑进来;最后本文中考虑的问题规模较小,大规模的问题是可以考虑使用智能算法。

基金项目

上海市哲学社会科学规划课题(2018BGL002)。

参考文献