1. 引言

当前各国重点发展的锆合金多属于Zr(-Sn)-Fe-Nb(-Cr)型成分。其中,N18和N36是我国自主研发的锆合金。锆合金成分优化的一个趋势是降低Sn和Nb含量 [1]。基于Zr(-Sn)-Fe-Nb(-Cr)型合金的成分特点,中国核动力研究设计院控制某些合金元素含量获得一种新型锆合金M。

成分优化的落脚点是成品的性能,例如拉伸性能、疲劳和应力腐蚀、氢化物取向和辐照生长、各种介质条件下的腐蚀性能等。板材的性能与其微观组织密切相关。对于冶炼并经过粗加工获得的锆合金原始板材,往往还需要进一步加工以获得需要的尺寸。在加工过程中,板材的基体和第二相会发生一系列改变,最终影响板材的性能。因此,研究加工对性能的影响具有重要的意义。

本试验研究该新型锆合金M原板材加工前后的微观组织,选取均匀腐蚀性能和拉伸性能分析微观组织的影响,以期为工艺优化和成分设计提供基础数据。

2. 材料和实验方法

使用真空自耗熔炼方法获得新型锆合金M的铸锭后,将铸锭在β-Zr相区锻造淬火获得原始板材。原板材在750℃~800℃热轧3或4道次后再冷轧,冷轧后在540℃~600℃退火1.5~50 h,最终获得性能测试用成品板材。各板材用热轧制度和退火制度分别命名,如“750-3 580-1.5”表示在“750℃热轧3道次,冷轧后在580℃退火1.5 h”。所有试样的加工制造均在中国核动力研究设计院完成。

使用FEI Nova400场发射扫描电镜观察第二相的分布。用软件Mias测量和统计第二相的尺寸。使用配备EBSD探头的FEI Nova400场发射电镜分析微观组织构成。EDSD试样通过电解抛光技术制备获得。使用JEM-2100F和TECNAI G2场发射透射电镜观察微区组织。用双喷电解抛光技术制备TEM试样。

加工片状试样参照ASTM G2/M-06在360℃/18.6 MPa去离子水中开展静态高压釜试验。在MTS810材料试验机上进行恒应变速率的单向拉伸试验,获得室温和375℃屈服强度(YD)、最大抗拉强度(UTS)和断后延伸率(Enlongation)。力学性能试样轴向平行于轧向。

3. 试验结果和讨论

3.1. 第二相

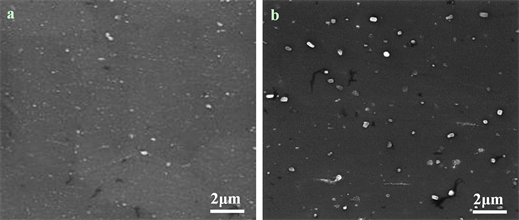

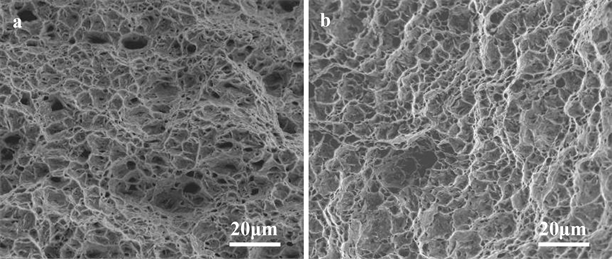

加工前后第二相均为密排六方的Zr (Fe, Cr, Nb)2相 [2]。图1给出了原始板材和典型的加工板材的SEM图。图1给出了原始板材和典型的加工板材的SEM图。从图中可以看出,原板材中第二相细小密集弥散;加工板材的基体中细小第二相更少,显得更为“干净”。这是因为Fe、Cr、Nb在β-Zr中的固溶度大于在α-Zr中 [3],原始坯料经过β区淬火后参与形成第二相的元素过饱和固溶在α-Zr基体中。热轧进入了α + β双相区,原始板材中部分第二相重新溶入基体,细小化合物率先“消失”。在冷轧和退火过程中,热轧过程中形成的β-Zr发生分解,析出细小的第二相,但数量不及原始板材。

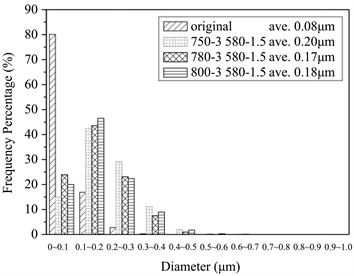

原板材和加工板材中主要为0~0.2 μm的细小第二相粒子。随着退火温度升高和退火时间的延长,基体中细小的第二相增多。图2给出了原板材和典型的加工板材的第二相的尺寸分布。原板材中约97%的第二相尺寸小于200 nm;短时间(1.5 h)退火的加工板材中小于200 nm的第二相比率显著低于原板材,不超过70%。

Figure 1. SEM images of (a) original and (b) 780-3 580-1.5 sheets

图1. (a) 原板材和 (b) 780-3 580-1.5板材的SEM图

Figure 2. Distributions for the particle diameter of original and typical worked sheets

图2. 原板材和典型的加工板材的第二相粒子直径分布图

3.2. 基体组织

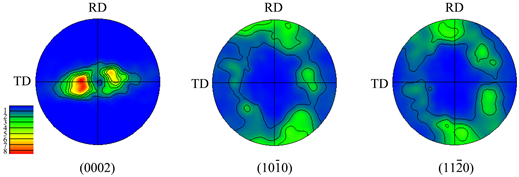

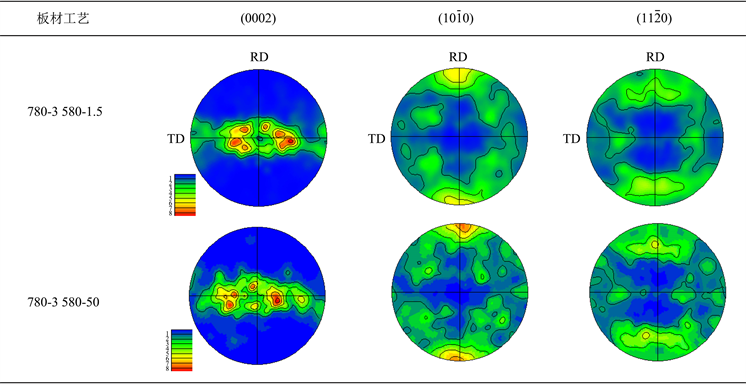

原始板材基体组织为α-Zr。宏观织构测定表明,原始板材具有典型的双峰基面织构,即大多数晶粒的c轴偏离板的法向向横向(TD)偏离,出现两峰强,如图3所示。这种特征的织构经常出现在密排六方结构材料的变形态成品中 [4]。

Figure 3. Pole figures of original sheets

图3. 原板材的极图

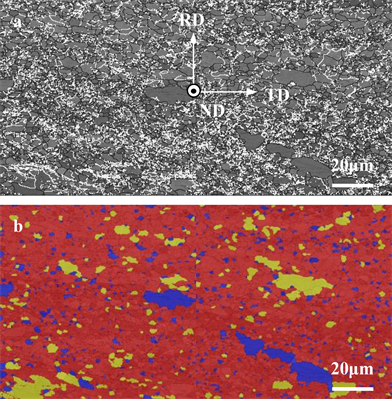

图4为原始板材的EBSD图。图4(a)为晶界图,从中可以发现基体中存在大量低角度晶界(2˚~15˚);图4(b)为再结晶图,从中可以发现基体主要为形变组织和亚结构,再结晶程度很低。

Figure 4. Maps of (a) grain boundaries in which black lines represent high-angle boundaries (>15˚), whilst white low-angle boundaries (2˚~15˚) and (b) recrystallization in which blue areas represent fully-recrystallized microstructures; red deformed microstructures and yellow sub-structures for original sheets

图4. 原板材的 (a) 晶界图(黑线对应着大于15˚的高角度晶界,白线对应着2˚~15˚的低角度晶界)和 (b) 再结晶图(其中蓝色对应完全再结晶组织,红色对应形变组织,黄色为亚结构)

加工并未影响织构特征。不同加工工艺获得的板材,其织构特征与原始板材十分相似,如图5所示。表1给出了典型板材的宏观织构最大基面织构强度。由表1可知,加工也没有显著弱化织构强度。

Figure 5. Pole figures of representative worked sheets

图5. 典型加工板材的极图

Table 1. Maximum strengths of basal textures for macrotextures of typical sheets

表1. 典型板材宏观织构最大基面织构强度

通过EBSD测试分析基体组织构成可知,板材退火过程中发生了静态再结晶,但最终板材均为部分再结晶状态。表2给出了典型板材的相关信息。由该表可知,退火时间越长,再结晶程度越高;在600℃退火可以较快获得再结晶组织,其余退火温度(540℃、560℃和580℃)下再结晶过程缓慢并且最长退火时间下再结晶程度也不超过30%。对比表1和表2相关数据可知,即便基体再结晶程度更高,但织构强度并没有显著减弱。这说明再结晶不会显著改变织构的特征和强度。

Table 2. Matrix constitutions of the matrix for typical sheets

表2. 典型板材基体组织构成

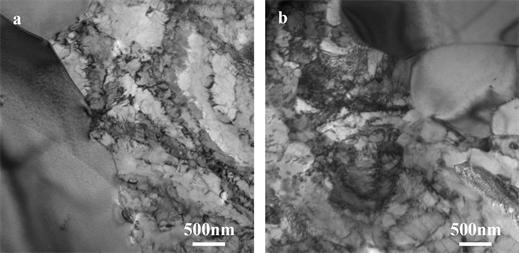

通过TEM进一步分析微观组织可以发现,原板材和加工板材基体中存在大量缠结的位错,如图6所示。形变组织和亚结构便存在于位错密集区。

Figure 6. Typical TEM maps of (a) original and (b) 780-3 580-1.5 sheets

图6. 典型板材的TEM图:(a) 原板材和 (b) 780-3 580-1.5

3.3. 均匀腐蚀

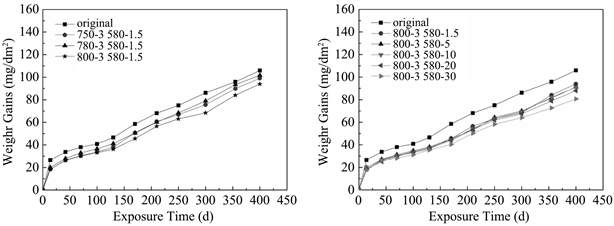

图7给出了原板材和典型的加工板材在360℃/18.6 MPa去离子水中的腐蚀增重曲线。从图中可以看出,加工之后板材的均匀腐蚀性能得到了改善。原板材的腐蚀转折时间在100 d到130 d之间,加工后转折时间略微延后。耐腐蚀性能大致随着热轧温度的升高略有提高。当退火温度不高于580℃时,在较短的时间内(小于20 h)退火,加工板材的耐腐蚀性能没有显著的区别;当退火时间达到50 h后,加工板材的耐腐蚀性能得到较大的改善。

微观组织的分析表明,随着热轧温度的升高或退火时间的延长,基体中细小的第二相增多。通常认为,细小均匀分布的第二相有利于改善腐蚀性能。原始板材中第二相更多更为细小弥散,并且加工前后第二相成分并无显著差别,但是原始板材的均匀腐蚀性能比加工板材的差。因此,这种均匀腐蚀性能的改善不太可能与细小第二相的静态析出有关。第二相的析出必然与固溶含量的变化相关,因此也不能从固溶含量的角度去解释均匀腐蚀性能的变化。

Figure 7. Weight gain as a function of exposure time for the original sheet and typical worked sheets during corrosion in 360˚C/18.6 MPa deionized water

图7. 原板材和典型的加工板材在360˚C/18.6 MPa去离子水中的腐蚀增重曲线

影响锆合金腐蚀抗力的材料本征因素不仅有第二相和固溶量,还有基体晶格缺陷。基体晶格缺陷往往通过位错密度来反映。加工之前原始板材中即存在大量位错密集区。在加工最终的退火过程中,组织发生了静态再结晶。随着退火时间的延长,回复和再结晶越充分,基体畸变量越少;热轧温度越高,基体的形变储能越高,相同退火工艺下再结晶程度越高。从表2所反映出的情况来看,当退火温度不高于580℃时,热轧温度对基体组织构成的影响比较微弱,相对而言退火时间(1.5~50 h)的影响更为显著。这与该退火温度下热轧温度和退火时间对均匀腐蚀性能的影响规律一致。因此,基体晶格缺陷密度是影响改进型合金均匀腐蚀性能的主要因素。通常认为,氧离子扩散至金属和氧化膜界面并转变为氧化物是控制腐蚀动力学的因素 [5] [6]。α-Zr基体的缺陷可以作为氧离子的扩散通道或陷阱,促进基体的氧化。因此基体缺陷密度越低,合金的均匀腐蚀性能越好。

基于已有分析,长的退火时间或高的退火温度可以改善均匀腐蚀性能。但是退火制度的选择必须考虑到这同时也可能会导致微观组织不均匀,包括晶粒的异常长大和第二相分布的不均匀性增加。因为热轧是在α + β双相区进行,在加工工艺末端细小第二相会以团簇状分布的方式析出,使得组织中存在第二相异常密集的区域。因此,长的退火时间或高的退火温度会恶化合金的疖状腐蚀性能和力学性能。此外,合金中的合金元素含量较低,通过进一步热处理调节第二相和固溶量并无实际意义。

3.4. 力学性能

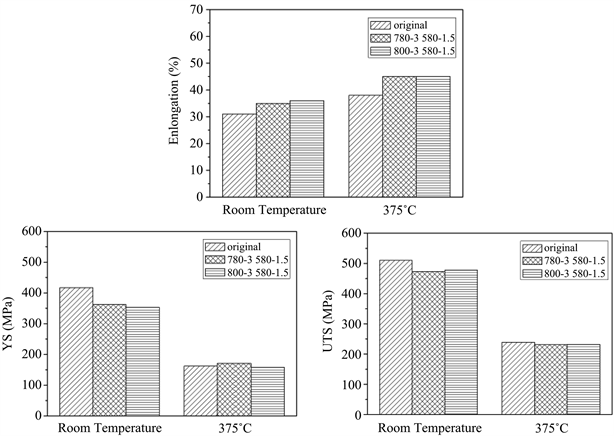

选取原板材和580℃短时间退火的加工板材对比分析了室温和375℃下的拉伸性能。总体而言,合金加工之后强度降低,塑性有所提高;当测试温度提高后,各板材的强度降低,塑性增加;不同加工工艺获得的板材力学性能差距不大;在更高的测试温度下,加工板材与原板材之间强度趋于接近,但塑性差距增加(如图8所示)。原板材和加工板材断口形貌类似。室温和375℃时整个断口上全为尺寸在1~10 μm之间的韧窝,呈现出韧性断裂特征;更高的测试温度下,韧窝尺寸有下降趋势,单位视场中韧窝个数增加(如图9所示)。

通过分析第二相和基体组织可知,当退火温度不高于580℃时,短时间退火的板材与原板材相比,基体组织构成和宏观织构强度都没有显著差别;原板材中细小的第二相比加工板材中的多。所以,第二相含量是影响力学性能的主要因素。塑性变形过程中,第二相会阻碍位错运动,使得材料强度增加,塑性降低。因而,与加工板材相比,含有更多细小第二相的原板材其强度更高,塑性更低。变形温度越高,变形过程中可启动的滑移系越多,第二相的阻碍作用对应减弱,第二相强化作用变弱。因此,高温下加工板材和原板材强度趋于一致。在高温下位错的运动能力提高,因此加工板材的塑性比原板材增加更为明显。

Figure 8. Tensile properties of typical sheets at room temperature and 375˚C

图8. 典型板材在室温和375˚C时的拉伸性能

Figure 9. Appearances of fractures of original sheets at (a) room temperature and (b) 375˚C

图9. 原板材在 (a) 室温和 (b) 375˚C时的断口形貌

4. 结论

1) 原板材和加工板材均为部分再结晶态,具有典型的双峰基面织构。加工没有显著弱化织构强度。在冷轧和退火过程中细小的第二相析出,但加工板材基体中细小第二相比原板材少。在600℃退火可以较快获得再结晶组织,其余退火温度(540℃、560℃和580℃)下再结晶过程缓慢。

2) 加工之后板材的均匀腐蚀性能得到了改善。耐腐蚀性能大致随着热轧温度的升高略有提高。当退火温度不高于580℃时,在较短的时间内(小于20 h)退火,加工板材的耐腐蚀性能没有显著的区别;当退火时间达到50 h后,加工板材的耐腐蚀性能得到较大的改善。基体晶格缺陷密度是影响均匀腐蚀性能的主要因素。

3) 选取原板材和580℃退火的加工板材对比分析了室温和375℃下的拉伸性能。总体而言,加工之后强度降低,塑性有所提高;不同加工工艺获得的板材力学性能差距不大;在更高的测试温度下,加工板材与原板材之间强度趋于接近,但塑性差距增加。第二相含量是影响力学性能的主要因素。

NOTES

*通讯作者。