1. 引言

旋耕机是一种通过安装在刀轴上的旋耕刀片旋转加工土壤并对其进行分数的农业机械,具有切土效果好、碎土能力强、适应性好等诸多优点。旋耕机种类繁多,按照刀轴的安装方式,可将旋耕机分为卧式、立式和斜置式,目前,卧式旋耕机是我国使用最广泛的旋耕机械 [1]。旋耕机目前在我国南方水田的应用已经十分广泛,北方小麦生产、蔬菜种植、旱地灭茬整地作业中也常使用 [2]。在国家发布的“十四五”规划中,将发展现代农业机械装备放在了极其重要的位置,对农业机械装备的开发提出了新的要求。本文以在我国南北方应用广泛的旋耕机为代表,详细阐述了其结构、工作特点及研究进展,并在此基础上,对旋耕机未来的发展趋势和功能设计进行了展望与分析。

2. 卧式旋耕机

2.1. 卧式旋耕机的组成

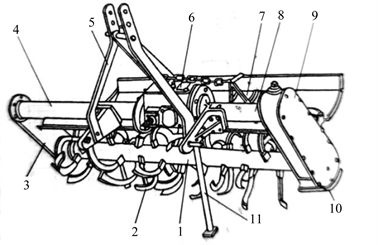

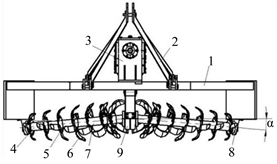

卧式旋耕机主要由机架、传动系统、旋转刀轴、刀片、耕深调整装置以及罩壳等组成,结构如图1所示 [3]。

2.2. 卧式旋耕机的工作特点

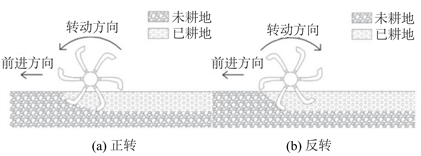

卧式旋耕机常通过三点悬挂的方式与拖拉机相连,通过尾部传动轴输出动力驱动作业,有中间传动和侧边传动两种方式。中间传动结构稳定,受力平衡,整机刚性好,但由于刀轴中间无法安装刀片,旋耕机会出现漏耕现象,侧边传动方式解决了漏耕的问题,但整机结构不对称,受力不均衡,使用寿命受到一定程度的影响。如图2所示 [4],卧式旋耕机有正转和反转两种,作业时,刀辊旋转方向与机具前进方向相同的为正转旋耕机,相反则为反转旋耕机。正转旋耕机作业时,刀片首先切入未耕地表,将土壤向下后方抛洒至已耕地,土壤与罩壳碰撞,碎土效果好;反转作业时,刀片先与已耕地接触,从耕层底部向上前方切抛土壤,碎土充分,功耗较低,但易造成已耕地土壤的堆积,使刀辊重复作业,增大功耗。

1. 刀轴2. 刀片3. 右支臂4. 右主梁5. 悬挂架6. 齿轮箱 7. 罩壳8. 左主梁9.传动箱10. 防磨版11. 撑杆

1. 刀轴2. 刀片3. 右支臂4. 右主梁5. 悬挂架6. 齿轮箱 7. 罩壳8. 左主梁9.传动箱10. 防磨版11. 撑杆

Figure 1. Typical horizontal rotary tiller

图1. 典型的卧式旋耕机

Figure 2. Schematic diagram of forward and reverse rotary tillage operations

图2. 正、反转旋耕作业示意图

由于结构的限制,卧式旋耕机的入土深度一般小于旋耕部件的10%~20% [5],而使耕深受到限制。旋耕机刀片的绝对运动是机组的前进运动和刀片的回转运动的合成,其运动轨迹为余摆线,当机组前进速度较快时,耕深会进一步受到影响,长期使用耕深较浅的卧式旋耕会使土壤中犁底层位置上移,影响作物根系发育以及土壤的保墒能力。同时,卧式旋耕机工作时,刀轴不可避免地会受到纵垂面内的土壤阻力及阻转矩,无法平衡。

2.3. 卧式旋耕机的研究现状

上世纪80年代,朱新民 [6] [7] 根据作业中旋耕刀片切土、碎土及抛土的规律,基于土壤力学的理论,建立了旋耕机刀片作业时阻力、阻力矩和机组功耗的数学模型,研究发现刀具所受阻力与切土半径成正比,阻力矩与切土半径的平方成正比,同时,阻力和阻力矩还与刀轴角速度、前进速度、耕深和工作幅宽成正比,机组的功率与刀轴角速度的平方、刀片切土半径平方、前进速度、耕深和工作幅宽成正比。数学模型的建立为以后对旋耕机的研究优化具有重要意义。

方会敏 [8] 等通过离散元方法对旋耕机在有无秸秆覆盖的工况下刀片受力及力矩情况进行了实验研究,将仿真得到的数据与理论数据及试验数据进行对比,发现旋耕机受到的合力、垂直力、水平力的最大值都与转速成正相关。在有无秸秆覆盖的受力实验中发现,即使刀片已完全进入土壤,在有秸秆覆盖的土壤中受力的最大值仍高于无秸秆覆盖状态。旋耕刀扭矩仿真与实验结果变化趋势相同,相对误差在没有秸秆覆盖情况下为16.3%,有秸秆覆盖时为19.1%。

卧式旋耕机在作业时,刀辊很容易缠绕杂草、根茬和作物秸秆,不仅影响了旋耕效果,还增大了作业阻力和动力消耗。针对这一问题,吉林大学汲文峰 [9] 从鼹鼠的爪趾高效刨土获得灵感,设计了一种碎茬–旋耕仿生刀片,如图3所示,将鼹鼠爪趾上的锯齿结构应用于旋耕刀的正切刃上,得到了良好碎茬与防缠绕旋耕效果。另一种方法是采用双轴刀辊旋耕作业,前轴的粉碎刀辊将秸秆、杂草切碎后,后轴旋耕刀辊将杂草和秸秆翻至土层中。经过粉碎刀切割后,杂草和秸秆的长度不足以被旋耕刀辊缠起,有效减少了缠草现象的发生 [10]。

Figure 3. Schematic diagram of the installation of the bionic blade

图3. 仿生刀安装示意图

随着制造技术的提高和新材料的出现,一些学者开始研究特殊料在旋耕机上的应用,泰国学者Satit等人 [11] 通过HVOF热喷涂技术,将WC/Co以及Al2O3材料喷涂于中碳钢材质的旋耕刀上,通过田间作业对比实验,发现涂有WC/Co材料的旋耕刀相比于普通旋耕刀具有明显的耐磨性,涂有Al2O3涂层的旋耕刀并没有明显的耐磨性改善。印度学者Amardeep [12] 采用钨极氩弧焊(GTAW)在EN-14B钢基体制成的旋耕刀上进行耐磨堆焊,堆焊材料为Cr含量不同的HCr合金。研究发现,随着Cr含量的增加,材料的耐磨性会增强,而Cr含量最高12HCr对EN-14B材料制成的旋耕刀耐磨性提升最为明显,耐磨损性能指标(WRI)最优。

3. 立式旋耕机

3.1. 立式旋耕机的组成

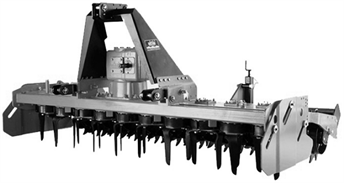

立式旋耕机是一种刀轴竖直向下设置旋耕机,常见的立式旋耕机主要由箱体、传动系统、变速箱、旋耕刀等组成 [13],如图4所示。

Figure 4. Typical vertical rotary tiller

图4. 典型的立式旋耕机

3.2. 立式旋耕机的工作特点

立式旋耕机通常采用三点悬挂方式与拖拉机的液压臂连接,动力从拖拉机输出轴经过万向节传递到中央齿轮箱,通过一对锥齿轮带动一排直齿圆柱齿轮以驱动刀辊旋转。立式旋耕机刀片呈“门”字型地安装在竖直的刀轴上 [14]。由于采用齿轮传动,相邻两旋刀的旋转方向均不相同,这有利于消除部分阻力,使机具运行更加平稳。作业时,相邻的旋刀不仅会对自己工作区内的土壤进行切削,还会对相邻旋刀工作区的土壤进行切削,消除了漏耕现象的发生,但同时会造成土壤破碎程度不一致。由于工作区域的重叠,要求相邻的旋刀安装时要相差一个相位角,以避免出现干涉。

立式旋耕机作业时,刀具的运动轨迹与卧式旋耕机相同,皆为余摆线,不同的是,立式旋耕机旋刀始终参与土壤切削,因此机具前进速度只会影响余摆线的形状,不会出现由于前进速度过快而使耕层变浅的现象。由于立式旋耕机的耕深较深,工作幅宽较大,须与功率大的拖拉机配合使用,同时工作时旋刀易出现折弯现象,这对旋刀的强度和韧性提出了较高的要求 [15]。

3.3. 立式旋耕机的研究现状

张敏 [16] 等设计了一种立式旋耕机,通过对旋刀的运动学分析,得出旋耕机的前进速度只影响碎土质量而不影响耕深与沟底平整度的结论,同时对旋耕刀不同安装方式进行运动分析和仿真模拟,发现72˚等分角安装方式与常规90˚等分安装方式相比运动轨迹相似,但受到的冲击载荷更小。这主要是因为90˚等分安装时,同一时刻有多组旋刀的速度达到最大值,而72˚安装在整个旋耕过程中,只有两组旋刀的速度达到最大,并且方向相反。采用72˚等分安装整机受力更平稳,延长使用寿命。

刘芳建 [13] 等在设计立式旋耕机时,就刀片的排列和刀片的内折弯角进行了优化分析,研究结果说明,内折弯角为零或过小时,会出现刀背挤压未耕土壤的抗土现象,对刀片和刀轴产生较大的阻力和阻力矩,使整机产生较大的震动,影响机组正常工作。而过大的内折弯角会增大土壤阻力,使土壤搅动剧烈,且在安装旋刀时,还会压缩相邻旋刀的空间,造成安装的不便。经过分析,刘芳建给出了内折弯角在不抗土情况下需满足的条件,确定内折弯角应选为满足条件的临界值。

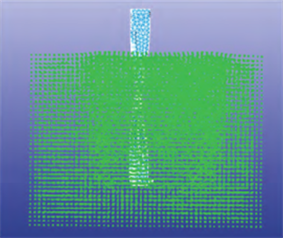

韩煜杰 [17] 等设计了一种适用于丘陵小型深耕机的螺旋旋耕刀,并用SPH算法建立土壤模型,对旋耕刀切削土壤的过程进行仿真模拟(土壤切削的动态模型如图5所示),得到了旋耕刀作业时的切削阻力、切削功率及切削总能量变化情况,通过搭建实验平台对仿真模拟的数据进行验证,确认SPH实验所得数据的误差在允许的范围之内。证实了SPH方法在立式旋耕仿真模拟上的可行性,为以后的研究拓宽了道路。

Figure 5. Dynamic model of soil cutting

图5. 土壤切削的动态模型

聂胜委 [18] 为研究立式旋耕对小麦生长各时期土壤紧实度的影响,以立式旋耕、常规卧式旋耕及是否施肥为影响因素,设计了双因素裂区实验,实验结果表明,在施肥的条件下,立式旋耕能降低小麦拔节期、灌浆期10 cm的土壤紧实度,不施肥时,也有相似的趋势,但在灌浆期常规卧式旋耕方式与立式旋耕对5 cm耕层土壤紧实度影响差异不明显。同时立式旋耕处理的小麦连续两年产量增幅都较大,氮肥的农学效率和偏生产力都有显著的提升。

4. 斜置式旋耕机

4.1. 斜置式旋耕机的组成

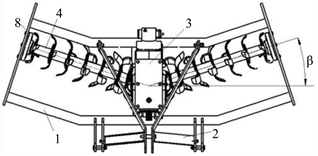

斜置式旋耕机的刀辊水平斜置,旋耕刀的回转平面与机具前进方向存在一个斜置角,斜置式旋耕机的结构如图6所示 [19]。

1. 机架2.悬挂架3. 变速箱4. 刀辊5. 刀盘6. 旋耕刀7. 刀轴8.刀轴座9. 防缠草刀

1. 机架2.悬挂架3. 变速箱4. 刀辊5. 刀盘6. 旋耕刀7. 刀轴8.刀轴座9. 防缠草刀

Figure 6. A kind of inclined rotary tiller

图6. 一种斜置旋耕机

4.2. 斜置式旋耕机的工作特点

斜置式旋耕机作业时,刀辊与机组前进方向并不垂直,而是存在一个斜置角;土壤毁于滑切和撕裂破坏,可降低功耗;同向旋耕刀顺序切土,避免土壤抛土时相互碰撞,作业质量好 [20]。但是,相比于常规卧式旋耕,相同的作业幅宽下,斜置式旋耕机的刀辊长度更长,增加了机体质量;且由于斜置角的存在,机体水平方向上长度较长,刚性较差。

4.3. 斜置式旋耕机的研究现状

2000年前后,江苏大学的王国林、孔令德 [20] [21] 等人在总结了铧式犁、驱动圆盘犁和旋耕机工作特点的基础上,提出了斜置式旋耕的概念。王国林以机具前进方向为X轴,未耕地方向为Y轴,竖直向下为Z轴建立坐标系,得到了斜置旋耕刀上任意一点的运动轨方程:

(1)

(2)

(3)

r——所考察点的矢径在刀盘上的投影

k——刀盘的转速

T——斜置角

T——时间参数

旋耕刀刀尖的运动轨迹在xoz平面上的投影是余摆线,在xoy平面上的投影为摆线;斜置旋耕的基本条件是后一把旋耕刀在前进方向的切痕不超过前一把刀的切痕,王国林给出了斜置角满足基本条件时需满足的不等式,

(4)

式中T——斜置角

V——机组前进速度

U——相邻刀盘两刀夹角

K——刀盘转速

L——相邻刀盘两刀轴向距离

由此不等式可求出不同工况下的最小斜置角。

孔令德研制了一种斜置旋耕试验装置 [22],该实验装置通过三角带可邪教传动的特点实现带轮间的斜交传动,可提供0˚、5˚、10˚、15˚、20˚、25˚、30˚七种斜置角安装方式。他使用该试验台进行了不同斜置角下的斜置旋耕试验,得到了不同斜置角下旋耕刀受力情况及斜置旋耕机比功率受斜置角、机组前进速度与刀辊转速影响等实验。确定了斜置旋耕是一种功耗低、作业效果良好的旋耕方式。

自斜置旋耕的概念在我国出现以来,相关研究较少,其中江苏大学、江苏理工大学上个世纪末开始进行斜置旋耕理论的研究实验,对斜置旋耕机进行了设计,发表了一些专利,近几年斜置旋耕的研究停滞于理论,实质性的进展很少,斜置旋耕产品未能普及。由此可知斜置旋耕理论还需进一步的研究。

5. 旋耕机发展趋势及功能分析

5.1. 向联合作业方向发展

现有的旋耕机功能单一,机械利用率不高,可通过改良结构或增加替换部件,实现作物的灭茬、深松、碎土、起垄、开沟、精量播种、分层施肥、镇压以及后期田间管理等工作的一体化 [23]。大大提高作业效率、减少能耗、缩短作业周期,避免机组频繁进出田间造成土壤压实的情况。如山东奥龙生产的一款2BMFS-12/6-4深松免耕施肥播种机,结构如图7所示。具有深松、旋耕、播种、覆盖、镇压等多项功能,此机器可根据用户要求改装成免耕施肥播种机、旋耕机、旋播机、深松整地联合作业机,实现一机多用、联合作业。

Figure 7. 2BMFS-12/6-4 subsoiling no-tillage fertilizing planter

图7. 2BMFS-12/6-4深松免耕施肥播种机

5.2. 向宽幅、高速、深耕方向发展

随着我国农业结构调整,土地整合,单块种植面积不断增大,农业生产规模化、集约化 [24],而小型的旋耕机械不仅效率低,动力消耗也很大,且常年采用耕深较浅的旋耕方式,使土壤耕层变浅,犁底层上移,土壤的保墒能力下降,严重时造成水土流失,影响作物的生长发育。这种背景下,宽幅、高速、深耕的大型旋耕机正在取代小型旋耕机成为大田作业的主力军。

5.3. 向山地丘陵特种旋耕机方向发展

在一些山地丘陵地区,耕地多为面积较小分布较散的块状区域,且耕作环境复杂特殊带有地域特点,普通的旋耕机很难有用武之地,目前常用的耕地方法是采用传统的人力或者畜力,效率低下、费时费力。针对以上问题,娄底市农业机械化研究所与湘圆娄职农业装备有限公司开发了1GZ-120履带自走旋耕机 [25],结构如图8所示。该机采用单缸柴油机作为动力源,较高的离地间隙与履带的设计使整机通过性较强,机动灵活,自身质量较小,减少作业时机具对水田底层的破坏,幅宽1200 mm,适应小而复杂的作业环境,水田最大耕深200 mm,旱田最大耕深180 mm,满足作业要求。

1. 操作台组件2. 外罩壳组件3. 柴油机4. 橡胶履带5. 底盘总成6. 旋耕组件

1. 操作台组件2. 外罩壳组件3. 柴油机4. 橡胶履带5. 底盘总成6. 旋耕组件

Figure 8. 1GZ-120 crawler self-propelled rotary tiller

图8. 1GZ-120履带自走旋耕机

5.4. 向智能化方向发展

随着科学技术的发展,一些电子设备、传感器等均可以应用与旋耕机上,如张志昂 [26] 设计的一种基于PLC控制旋耕机作业参数的系统,该系统由上位机、PLC控制器和传感器组成,通过传感器监测旋耕机的耕深,与上位机预设的耕深值对比,如果传感器检测到旋耕机的耕深与预设值不一致,上位机就会发出信号,调整旋耕机作业速度和耕深。

6. 结论

1) 卧式旋耕碎土能力强、耕后土壤细碎,采取秸秆还田作业时,覆盖率较好,但其不能适应高速作业,且耕深较浅;关于卧式旋耕基础理论的研究已相当完善,未来的研究会集中于结构与产品的优化设计;

2) 立式旋耕耕深大,耕后地表平整,可适应高速作业,但在实际使用过程中,将表层土壤连同秸秆翻至下层时较困难;相较于卧式旋耕机,立式旋耕机的出现较晚,尤其是立式旋耕机相关理论的研究较少,且较为片面,相关文献不多,尚未形成完整的体系;

3) 斜置旋耕碎土功耗低,作业效果好,不存在漏耕的现象,但结构钢性要求较高,作业效率需进一步提高;而关于斜置旋耕仍需要大量的理论研究来支撑产品的开发实现;

4) 耕整地作业是农业活动开端性的工作,在农业产业结构更新、土壤环境变化的环境之下,耕整地作业承担着更严峻的任务。本文通过对旋耕机的现状研究发现,随着农业的发展,以旋耕机为代表的耕整地装备也在改良升级应对改变。未来的旋耕机械会具有更好的作业效果、更长的使用寿命、更良好的操作体验。

基金项目

国家重点研发计划子课题——山东旱作灌溉区小麦–玉米两熟全程机械化丰产增效技术集成与示范(2018YFD0300600)——小麦–玉米轮作耕整地关键技术与装备优化及集成示范(2018YFD0300606)。

NOTES

*通讯作者。