1. 引言

长输管道外防腐层是保障管道不受腐蚀、安全运行的根本 [1],热煨弯管由于形状的特殊性,是管道外防腐层的薄弱环节 [2]。热煨弯管外防腐层采用的主要形式包括:3PE防腐层、单层环氧粉末、双层环氧粉末、无溶剂聚氨酯涂料、无溶剂液体环氧涂料、聚脲涂料等 [3] [4]。由于热煨弯管的形状不规则,为了避免在运输和吊装过程中磕碰损伤外防腐层,因此在防腐层外侧缠绕聚乙烯或聚丙烯胶粘带进行防护 [5] [6]。国外在某役天然气管道(管径1219 mm、钢管材质X80、设计压力9.81 MPa)出现热煨弯管双层熔结环氧粉末外防腐层与钢管粘结力不足,造成阴极保护电流损失,需要进行热煨弯管外防腐层修复 [7]。

2. 修复材料比选及要求

2.1. 修复材料比选

在役长输管道外防腐层修复采用的主要修复材料为无溶剂聚氨酯涂料、无溶剂液体环氧涂料、无溶剂环氧玻璃钢、聚丙烯胶粘带、粘弹体防腐胶带+外护带 [8],上述修复材料的材料性能、对管道运行和施工要求等存在差异 [9] [10] [11] [12],优缺点对比见表1。基于无溶剂液体环氧涂料在国内外广泛应用于管道外防腐补口、埋地管道防腐和埋地管道防腐层修复,结合在役天然气管道运行安全要求和管道所在区域的干燥少雨、高温晴朗和日照时长的气候条件,且考虑结合修复成本和修复施工的可操作性,推荐选用耐阴极剥离性、耐水性、耐磨性和粘结力极佳的无溶剂液体环氧涂料作为热煨弯管防腐层修复的材料;为了提升机械强度和密封性能,采用聚丙烯胶粘带作为外防护带。

Table 1. Comparing advantages and disadvantages of the repairing materials

表1. 修复材料优缺点对比

2.2. 修复材料要求

修复材料的技术特性必须严格满足业主批准的技术规格书要求,修复材料的运输和仓储遵照供货商的产品说明书要求。修复材料入场前需要检查对应生产批次的合格证、第三方出厂检验报告以及第三方专业质检机构的性能检验报告,并提交业主审核,所有修复材料必须经业主验收后方可入场使用。

3. 施工流程及施工方案

3.1. 施工流程

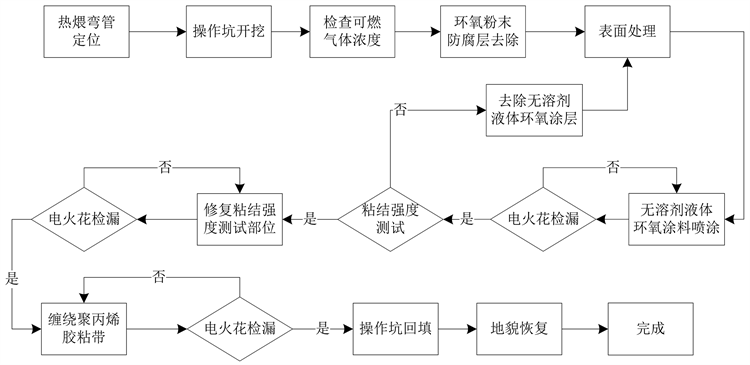

根据管道在役运行的实际情况,热煨弯管外防腐层修复的施工工序主要包括定位、操作坑开挖、环氧粉末防腐层去除、表面处理、无溶剂液体环氧涂料喷涂、电火花检漏、粘结强度测试、缠绕聚丙烯胶粘带、操作坑回填及地貌恢复等,具体施工流程见图1。

3.2. 施工方案

3.2.1. 定位

核查项目竣工资料的竣工图和焊接日志确定热煨弯管的安装里程,现场依据管道沿线里程桩和转角桩初步判断热煨弯管埋设的区间位置,利用雷迪探测仪检测热煨弯管位置并标记,现场采用人工开挖探坑方式确定热煨弯管的准确位置,一般要求探坑应将热煨弯管10~2点钟方向的位置全部露出,管道轴向露出部位应该满足弯管两端以外各500 mm以上。

Figure 1. Construction procedure of anti-corrosive coating overhaul

图1. 防腐层修复施工流程图

3.2.2. 操作坑开挖

在对热煨弯管准确定位之后,在探坑基础上进行操作坑开挖,弯管外壁两侧1 m的地方做出标记线,标记线以外采用机械开挖。普通地段操作坑的边坡比不大于1:1,沿弯管轴向两侧挖出坡度小于15˚的逃生通道,松软土壤的操作坑内安置防塌棚或采用打桩支撑进行加固。弯管外壁和操作坑侧壁的距离不小于1.2 m,管底和坑底间距大于0.5 m,在清理热煨弯管上方及下方土时,必须采用人工清理。对于竖直转角的热煨弯管,操作坑深度较大,如果操作坑深度超过挖掘机单斗的作业高度,则采用阶梯式开挖方式。开挖后需要检测坑底的可燃气体浓度,并在施工过程中时时监测。

3.2.3. 环氧粉末涂层去除

原有双层熔结环氧粉末涂层去除可采用手动工具撬剥、动力工具磨削、机械式机具清除或结合其它方法进行 [13]。清除后的弯管表面应无明显的旧涂层残留,清除过程中避免损伤管体金属,严禁野蛮操作。清除下来的旧防腐层不得现场弃置,需将碎片、碎屑、废砂和废液收集并按照环保要求统一处理。根据现场实际情况结合业主要求,确定热煨弯管两端的补口热收缩套是否需要去除。

3.2.4. 表面处理

热煨弯管表面处理的效果直接影响喷涂质量,喷涂无溶剂液体环氧涂料要求对钢管表面进行机械喷砂除锈,金属表面要求喷砂处理至Sa2.5级,采用对比样板进行比对喷砂除锈等级;锚纹深度要求为50~90 μm,采用锚纹对比板比对或锚纹仪测量;处理后的表面采用干燥的空气吹扫或无毛屑清洁刷除去表面的粉尘、碎砂等残留物,表面清洁度应满足2级以上,即1级或2级满足要求,采用胶带分别粘贴热煨弯管两端和中间位置的管体上部和下部区域进行检测,与灰尘度标准图样进行对比得出灰尘度等级。热煨弯管两端相连的热收缩套或3PE防腐层端部需要打磨成30˚坡角,并打毛至粗糙。喷砂除锈后超过4小时,禁止进行喷涂作业,需要再次进行表面处理。

3.2.5. 无溶剂液体环氧涂料喷涂

在喷涂和涂层固化过程中应确保热煨弯管表面温度高于露点温度3℃以上,并且环境温度高于5℃,在无防护措施的情况下,刮风、下雨及扬尘的天气不宜施工。喷涂采用双组分高压无气喷涂设备或单组份高压无气喷涂设备,采用双组份喷涂设备,注入基料和固化剂前首先检查料箱是否干燥、无杂质和残液等,然后检查喷涂设备基料和固化剂配比;采用单组份喷涂设备,首先检查涂料配比容器是否干燥、清洁;倒入涂料前,检查所用的基料和固化剂体积比是否与涂料说明书一致,充分搅拌使基料和固化剂混合充分。

喷涂过程中,确保喷枪出口的涂料颜色均匀、喷涂伞面均匀打开。无溶剂液体环氧涂层干膜总厚度应 ≥ 800 μm,每层的喷涂厚度不宜超过150 μm,由于湿膜厚度和干膜厚度存在差异,建议喷涂的湿膜厚度 ≥ 860 μm,湿膜厚度采用湿膜规进行测量。

在低环境温度下,可能存在涂料粘度过高导致喷涂困难,喷涂前应将基料和固化剂或调配混合后的涂料温度加热至不低于20℃;或是采用料箱内加热及伴热软管,避免涂料受冷导致粘度增高影响喷涂质量,建议采用可加热型双组份高压无气喷涂设备。基料与固化剂调配混合过程中涂料温度会略有升高,混合后的涂料流动性逐渐变差,需要在适用时间内完成喷涂,如果涂料的温度高于40℃,必须在15分钟之内完成喷涂或者对涂料进行降温处理;因此高温条件下,不建议采用单组分无气喷涂设备。喷涂完成后余留在喷涂设备料箱、料管中的涂料必须及时清洗并排出。

3.2.6. 涂层检测及电火花检测

涂层表干后进行目视检测,表面应平整,色泽均匀,不应有褶皱、漏涂、流挂、龟裂、鼓泡和分层等缺陷。实干后采用磁性测厚仪或超声波测厚仪测量四象限(即时钟位置12:00、3:00、6:00和9:00)位置的涂层厚度,确保涂层干膜厚度 ≥ 800 μm,且均匀一致。测量干膜厚度时,为避免探头损伤涂层,可在检测位置的涂层上方垫放一片已知厚度的校正膜片,将测厚仪的探头轻轻按放在校正膜片上测量涂层和膜片总厚度,减去校正膜片厚度得出涂层厚度。涂层必须100%采用电火花检漏仪进行漏点检测,检漏电压4 kV,如有漏点应该进行局部修复并再次检漏,直至合格。

3.2.7. 涂层粘结强度测试

为了保证修复质量,每根热煨弯管喷涂的无溶剂液体环氧涂层都必须进行粘结强度测试。国内规范要求液体涂料对钢管表面粘结力的现场检测采用刀撬法,附着力等级应达到2级以上 [8]。在此次修复工作中,业主结合管道所在国防腐规范要求环氧涂料的粘结强度测试采用拉拔试验,粘结强度 ≥ 7 MPa。实际执行过程中,待涂层完全固化后至少随机选取管体上中下各一处进行粘结强度测试。粘结强度测试采用拉拔仪进行,对测试区域表面进行打毛后粘贴拉拔粘扣,24小时后进行拉拔。如果在低于测试要求的强度下,拉拔粘扣与涂层表面发生开胶,则不能证明涂层粘结强度是否合格,需要重新进行拉拔测试,现场粘结强度测试照片见图2。如果三处测试区任意一处不合格,需要分析原因并确定是否对整根弯管重新进行防腐。粘结强度测试属于破坏性测试,测试合格后对破损部位进行手工打毛和涂抹修复,实干后再次测试干膜厚度并进行电火花检漏。

3.2.8. 缠绕聚丙烯胶粘带

首先应按规定的方法对不同生产批次的聚丙烯胶粘带进行剥离强度检测,测试温度宜为25℃,层间剥离强度值不低于20 N/cm [8]。剥离强度检测合格后,采用手工缠绕或机械缠绕的方式对整根热煨弯管进行缠绕施工,聚丙烯胶粘带缠绕要求为搭接50%~55%双层缠绕,总厚度 ≥ 2.2 mm,始端与末端搭接长度不少于1/4钢管周长,且不少于100 mm;聚丙烯胶粘带与3PE防腐层或热收缩套的搭接宽度应不小于150 mm。缠绕施工应连续作业,不得隔夜;环境温度低于0℃施工时,需用热风机对胶层表面进行预热后缠绕。

Figure 2. Photo of adhesive strength test

图2. 粘结强度测试照片

3.2.9. 聚丙烯胶粘带外观检查及电火花检测

缠绕完成的聚丙烯胶粘带表面应进行逐层目测检查,表面应平整、搭接均匀、无永久气泡、不得扭曲皱褶、带端应压实贴合,不得翘起。聚丙烯胶粘带缠绕后的热煨弯管100%进行漏点检测,检漏电压12 kV。若有漏点,应拆除重新缠绕并检漏,直至合格。

3.2.10. 操作坑回填及地貌恢复

普通地段操作坑回填采用原状土分层回填,大粒径的土块需要捣碎后进行回填,每回填200 mm进行夯实,回填至地表高度300 mm以上。如果回填土中含有砾石或碎石必须进行筛除或是热煨弯管周围200 mm采用细土回填后再进行原状土回填。回填完成后,根据设计要求进行机械恢复和生态恢复。

4. 质量控制

4.1. 内部质量控制

无溶剂液体环氧涂料施工技术要求较高,受环境及操作人员的水平等因素制约。每个机组配备质量管理人员对修复过程进行质量管理,对各个工序的质量进行管控,尤其是对潜在影响防腐质量的关键工序和关键参数进行全责管理和过程管控。同时,国外项目建议内部委托第三方监理进行现场质量监督,总承包商对现场内部第三方监理人员进行面试及定期考核,确保监理人员的专业素养与业务能力,严控防腐层修复施工质量。

4.2. 外部质量控制

现场外部质量控制由业主运行机构或业主批准的第三方监理公司进行现场管控,该质量管理人员需要通过业主的面试和考核,选派责任心强、专业技术过硬经验丰富的质量管理人员,全程进行防腐层修复质量监督。修复施工过程中,业主项目管理团队也要全程参与修复施工,对修复质量提供技术支持和协同管控。

4.3. 外防腐层修复工艺评定

无溶剂液体环氧涂料 + 聚丙烯胶粘带的外防腐层修复工艺需要进行工艺评定,业主代表、总承包商代表在现场或预制场进行修复工艺评定,按照防腐修复的工序和要求进行实际操作,质量评定合格后,方可使用该修复工艺进行现场的实际修复工作。

4.4. 防腐工考试取证

入场进行热煨弯管外防腐层修复前,无溶剂液体环氧涂料喷涂人员和聚丙烯胶粘带缠绕人员必须通过业主认可的防腐工考试,考试合格后分别颁发无溶剂液体环氧涂料喷涂防腐工证书和聚丙烯胶粘带缠绕防腐工证书。所有防腐工持证上岗,无防腐工证书的人员禁止进行防腐作业。

4.5. 测量仪器仪表校验

所有测量仪器和仪表都必须出具合格证,并通过当地国家计量机构的校验。合格证、校验证书提前提交业主代表进行审核,所有测量仪器和仪表必须在校验有效期内使用。

5. 结论

采用无溶剂液体环氧涂料进行在役大口径长输天然气管道热煨弯管防腐层修复是在管道运行保护区内施工,安全风险极高,开挖作业严格按照作业指导书执行,各方全程监管机械设备的规范、安全操作,时时进行坑底可燃气体浓度检测,禁止一切明火作业;由于受限空间施工作业和质量管控难度大,必须配备素养高、业务强的操作人员和质量管理人员,同加强修复过程质量管控。

通过完成2处沙土地区和3处高地下水位黏土地区的热煨弯管防腐层修复,证实无溶剂液体环氧涂料修复工艺的施工可操作性和安全质量受控性。表面处理和涂料喷涂是质量控制的关键,受环境、天气及操作人员的水平等因素制约明显,必须采取有效的防雨、防风、防尘及防蚊虫措施及配备技术过硬的防腐喷涂人员;人工或动力工具去除双层熔结环氧粉末及热收缩套费时费力,可以尝试引入高效清除机械设备、不损伤母材的化学试剂、高压水喷射或中高频加热等方法进行清除;为缩短低温条件下涂料固化时间,建议搭建保温棚及进行非明火加温。