1. 引言

近年来,随着国内烟草市场竞争逐渐加剧,各家中烟都通过不断推出中支卷烟新产品来抢占市场,中支卷烟在降焦减害 [1] [2]、降本增效方面有巨大优势,同时由于其外观新奇得到了广大新老烟民的追捧。传统的中支烟小盒包装方式为二五平包式,存在陈列不稳,不便携带等弊端,立式包装方式可避免上述缺点。而采用立式包装方式时,需采用翻包器将平铺的烟包翻转。陆宇桢等人基于YB65A型包装机设计出了小盒烟包翻转装置,使立式包装在中支卷烟生产中大范围采用 [3]。但在翻包器实际运用中,经常发生烟包在翻转过程中从翻包器中脱出,造成烟包损毁和设备停机。因此,设计了一种翻包器防护装置,在翻转过程中对烟包进行约束,保证烟包质量以及设备运行效率。

2. 问题分析

2.1. 翻包器原理

YB65A型中支条包机翻包器是通过翻转模组完成小包翻转,图1为烟包翻转流程示意图。其工作过程为:翻包前工序将两包一组的烟包堆叠送入翻转模盒,一边向前运动,一边旋转,将平铺的烟包堆叠翻转90度,呈侧立姿态交于下一工序,完成翻包后翻转模盒边后退边旋转,如此往复运动实现对烟包高效翻转。

2.2. 原因分析

为了便于在在翻转工序前将烟包堆叠送入翻转模盒,以及在翻转工序完成后便于从翻转模盒中卸下烟包,翻转模盒仅通过模盒左侧或右侧的弹簧片将烟包压紧固定,烟包通过摩擦力固定在翻转模盒中 [4],能提供的摩擦力有限。其在翻转过程中所受离心计算力如下:

(1)

式中:

为离心力大小,m为翻转烟包的质量,ω为烟包翻转角速度,r为翻转圆弧半径。

当生产牌号固定时m、r为固定值,ω会随着车速变化而变化,即车速越快离心力越大。当翻包器在运行过程中,翻转模盒中的烟包会在离心力的作用下从翻转模盒内脱出 [5],造成夹烟、烟包损坏、设备停机等现象。因此,研究人员得出结论,需要在烟包翻转过程中对烟包的自由度进行约束 [6],避免烟包脱出,同时不能影响烟包的翻转和输送。

3. 方案设计

本次研究设计的装置适用于卷烟生产领域,适用于立式包装条包的生产。翻包器翻转模盒要便于烟包堆叠的推入以及翻转后烟包推出,通过改进翻转模盒使烟包在翻转过程中固定于模盒当中,难度较大。针对烟包在翻转过程中会脱离的问题,研究人员决定在翻包器上增加防护装置。

3.1. 结构组成

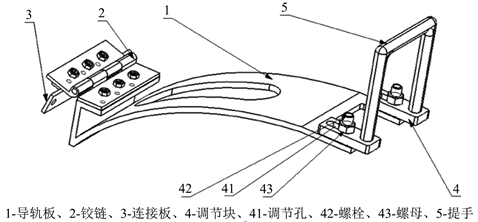

防护装置由导轨板(1)、铰链(2)、连接板(3)、调节块(4)、提手(5)组成。防护装置通过连接板(3)固定在烟包平包输送通道上;通过铰链(2)连接导轨板(1)与连接板(3);提手(5)通过螺栓固定在导轨板(1)上。导轨板(1)上有腰子孔用于减重。安装如图2所示,翻包器防护装置主要通过导轨板(1)防止烟包脱离,导轨板整体具有弯曲弧度,弯曲弧度与烟包翻转过程中烟包顶部的翻转路径相适应,导轨板的一端可转动,其另一端搭接于烟包立包输送通道上。

Figure 2. Schematic diagram of the protection device of the tipper

图2. 翻包器防护装置示意图

为了防止导轨板(1)接触烟包造成烟包损坏,导轨板弯曲弧度与烟包翻转路径之间存在0.5 mm~2 mm距离,导轨板的宽度比烟包的高度大1 mm~2 mm,保证烟包不脱出。为了便于取出不合格的烟包,导轨板(1)的一端通过铰链(2)固定在烟包输送轨道上,使防护装置可以打开。导轨板另一端安装有调节块(4),调节块上有调节孔(41),便于调整长度,使翻包器防护装置能适用不同烟包导轨。导轨板上安装有提手(5),便于提起导轨板(1),打开翻包器防护装置。

3.2. 导轨板尺寸参数设计

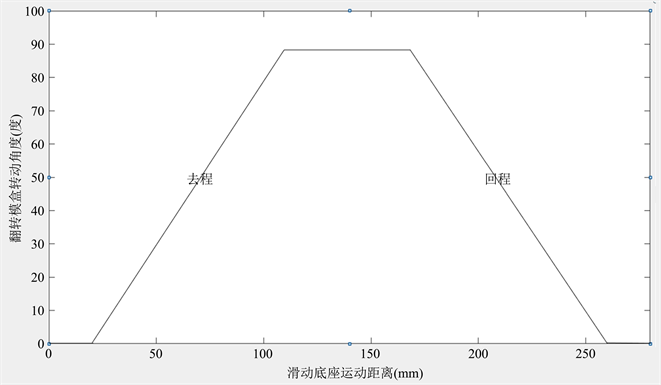

翻包器防护装置主要通过导轨板防止烟包脱离,故导轨板的设计对于防护装置尤为重要,其弯曲弧度将直接影响到翻包器防护装置的实际使用效果。翻包器是在滑动底座的带动下往复运动,实现对翻转模盒的旋转,一个烟包翻转动作包括去程和回程两部分,去程为翻转模盒一边向前运动,一边角度从0度变为90度,回程为翻转模盒一边向后运动,一边角度从90度变为0度。其滑动底座移动距离与翻转模盒转动角度相位图如图3所示。

Figure 3. Angle phase diagram of flip die box

图3. 翻转模盒角度相位图

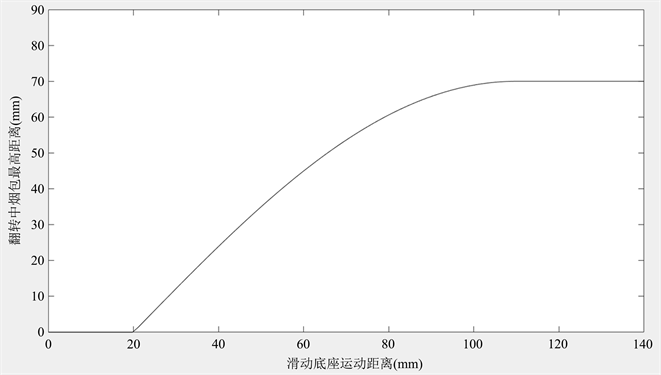

在翻转过程中,去程为0~140 mm,回程为140~280 mm,翻转模盒翻转角度与烟包外轮廓存在函数关系为:

(2)

式中x为滑动底座运动距离,h翻转中烟包外轮廓高度。通过matlab绘制出图像如图4所示。

通过matlab得到了翻包器防护装置最重要的弧度参数,研究人员又通过solidworks绘制出三维图,导入翻包器数据,进行运动仿真,对翻包器防护装置进行实验验证。在实验中烟包并未与翻包器防护装置发生干涉,且翻包器防护装置导轨板弧度与烟包运动弧度吻合,能够达到防止烟包脱离的设计要求。

Figure 4. Phase diagram of cigarette packet height

图4. 烟包高度相位图

在烟包翻转过程中,烟包拉线头方向与翻转方向相同,加装翻包器防护装置后烟包拉线头会被导轨板刮起,存在质量风险。为解决此问题,导轨板内圆弧开有宽5 mm,深2 mm凹槽,凹槽位置通过烟包拉线头位置确定,使烟包在翻转过程中,拉线头始终处于凹槽内,不会与导轨板发生接触,避免了拉线头被刮起的现象。

3.3. 导轨板固定方式选择

导轨板前端是通过铰链固定在烟包平包输送通道上,后端搭在烟包立包输送通道上,后端同样需要固定机构完成对导轨板的约束,否则在设备运行中,会由于设备运行产生震动和烟包的撞击导致导轨板上下跳动,给出以下3种固定方案:

方案一:通过螺栓固定在烟包立包输送通道上;

方案二:通过弹簧卡扣固定在烟包立包输送通道上;

方案三:通过磁铁固定在烟包立包输送通道上。

在工程中:第一种方案固定最为稳固,但当需要打开导轨板时,需要用工具拆卸螺栓,费时且便利性不佳,且发生夹烟时导轨板不会自动打开,存在损坏设备的风险。第二种方案打开导轨板较为便利,但同样也存在发生夹烟时导轨板不会自动打开,有损坏设备的风险。第三种方案通过磁铁将导轨板吸附在烟包立包输送导轨上是较优选择,结构简单,且打开便利,当导轨板所受外力较大时,导轨板末端能弹起,以此触发设备停机。实际设计时,导轨板及调节块均采用钢铁材质,能够与烟包翻转出口处设置的磁铁吸附搭接 [7] [8]。导轨板上安装有位移传感器(未示出),该位移传感器与翻包器设备的驱动装置相连,当导轨板的位置发生变化时,位移传感器将信号传递给驱动装置,联动设备停机。

图5是翻包器防护装置工作状态示意图,其中导轨板弯曲弧度与烟包翻转路径之间存在0.5 mm距离,当烟包发生脱离时,防护装置会阻挡烟包,同时防护装置的导轨板内圆弧经过打磨处理,表面较光滑。防止烟包磨损 [9],导轨板的宽度比烟包的高度大1.5 mm。烟包堆叠从烟包导轨被送入翻转模盒,在驱动装置的作用下,烟包边翻转边向前运动,烟包堆叠转成竖直放置,最终进入下一个工序。在上述过程中,该装置中的导轨板能够防止烟包脱离翻转模盒。另外,如果烟包的翻转速度过快将导轨板顶起时,联动设备停机,此时操作人员通过提手将导轨板的一端提起,将不合格的烟包进行清理。

Figure 5. Working diagram of the protection device of the tipper

图5. 翻包器防护装置工作示意图

4. 应用效果

小组对已改进和未改进的两台ZB48设备进行为期3个月的对比实验,两台设备除有无翻包器防护装置外,其实验条件均相同,生产牌号同为玉溪(中支和谐),其产量数据如表1所示,其柱形图为图6。

Table 1. Data sheet of standard test system results

表1. 标准试验系统结果数据表

Figure 6. Production histogram during the experiment

图6. 实验期间产量柱形图

经过三个月跟踪调查,增加了翻包器防护装置的设备因烟包脱离造成设备停机的现象已不再出现,同时翻包器运行稳定,无外观质量问题,产量平均提升5.72%。

5. 结论

本文设计了一种YB65A型中支条包机翻包器防护装置,该装置与原翻包器适用性好,避免了烟包脱离造成设备停机的现象,生产效率提升明显,产量平均提升5.72%。满足了设备高效率运行的要求。本翻包器防护装置构造简单,便于维护,实际实用效果良好,适合在卷烟生产中大规模推广。