1. 引言

装载机作为一种土石方机械,它的工作条件比较恶劣,行驶过程中路况复杂且路面质量较差,轮式装载机在受到不平路面的激励时机体会产生明显振动冲击 [1],就会出现装载机行驶中的“点头”现象,严重时整车会产生前后俯仰运动,导致物料的洒落和危害驾驶员健康,为了避免潜在的人类健康危害,必须对建筑车辆进行振动控制 [2] [3]。

传统的车辆油气弹簧安装在车架和车桥之间,目的是减小整车振动,油气弹簧由氮气缸、浮动活塞、压缩阀、伸张阀、缸体等部分组成,以油液来传递压力,在缸体内活塞杆及其组件做往复运动,浮动活塞在活塞杆内做往复运动。 [4] [5] [6] 但在轮式装载机中,车辆行驶在不同等级的路面上,由于路面颠簸起伏的激励,装载机主要受到工作装置对前车架的冲击载荷和振动 [7] [8]。

2. 行驶稳定减振系统刚度

轮式装载机行驶稳定系统介绍

装载机行驶稳定装置将油气悬挂技术应用于轮式装载机工作装置和前车架之间,采用蓄能器和举升油缸连接以便吸收和减小液压油缸的压力波动 [9]。油气悬挂技术有效的解决了装载机行走中震动幅度大、点头的问题,提高了驾驶员操作舒适性 [10]。目前油气悬挂技术的发展主要经历三个阶段:被动式行驶稳定减振系统、半主动行驶稳定减振系统、主动控制式行驶稳定减振系统 [11] [12] [13] [14]。如图1所示行驶稳定系统原理装载机受到不平路面激励时,前车架受到工作装置冲击载荷和振动的不良影响,动臂举升油缸的有杆腔和无杆腔连通,油液通过节流阀在动臂举升油缸和蓄能器之间往复流动,通过弹性元件蓄能器来吸收振动和冲击,油阻尼器将动能转化为内能散发,蓄能器和油阻尼器的双重作用下,从而有效降低工作装置对前车架的振动和冲击。把图1简化为一个往复的制冷循环,直接接触式制冰循环系统简化模型如下图2。

1蓄能器、2二位二通电磁换向阀、3电源、4开关、5油阻尼器、6液控装载机动臂多路阀、7溢流阀、8动臂举升油缸、9油泵、10液压油箱

1蓄能器、2二位二通电磁换向阀、3电源、4开关、5油阻尼器、6液控装载机动臂多路阀、7溢流阀、8动臂举升油缸、9油泵、10液压油箱

Figure 1. Block diagram of driving stability system

图1. 行驶稳定系统框图

Figure 2. Accumulator charging volume and oil pressure change

图2. 蓄能器充气体积和油压变化

3. 行驶稳定减振系统刚度特性

行驶稳定系统中的弹性元件蓄能器用氮气代替理想气体,蓄能器在不同的工作状态下,充气体积和充气压力变化不同 [15]。分析之前对模型简化:油液的质量忽略不计,油液为理想油液,油液不可压缩而且各部分油液密度都一样,行驶稳定系统密封可靠,无泄漏,整个工作装置无弹性变形 [16]。

波义尔定律:

(1)

式中:r为气体多变指数。

如图2所示行驶稳定减振系统起作用之前的初始油压

和充气容积

,蓄能器里无液压油;在行驶稳定减振系统起作用时但没有受到路面激励和外部载荷振动冲击时,蓄能器在受到预加载荷F1的作用达到充液平衡状态(装载机动臂举升油缸活塞杆负载F1和蓄能器油压P1),由

,

,此过程等温过程,气体多变指数r取1.0;

(2)

(3)

式中:S1动臂举升油缸无杆腔横截面积。

F1预加载荷力(等于工作装置重力引起动臂举升油缸无杆腔等效压力)。

当装载机在行驶过程中由不平路面激励受到振动冲击,

动臂举升油缸活塞杆在缸筒做往复运动,此时活塞杆处于快速运动状态,此过程按绝热状态计算,气体多变指数r取1.4 ②过程为活塞杆拉伸,蓄能器向无杆腔供油③过程为活塞杆收缩,无杆腔中的油回流进入蓄能器,P22 < P1 < P21。

(4)

(5)

式中:F2受振动冲击阶段弹性力。

油压

时,蓄能器充气体积的变换量为Δ。

(6)

(7)

式中:Q为举升油缸无杆腔和有杆腔流量差;X为举升油缸活塞杆移动的距离。

(1) (2) (3) (4) (5) (6) (7)联合求解得,消去P1P2。

弹性力

(8)

刚度

(9)

3.1 参数选择

蓄能器在不同的工作状态下,其气体压力和体积的变化是不同的,以ZL50装载机为例,根据ZL50装载机前车架位置的可用空间的大小,考虑被选的单个蓄能器的容积为0.63 L和1.6 L。空载工况,蓄能器的充气压力为1 mpa和5 mpa。满载工况下,蓄能器的初始充气压力为2 mpa和充气压力为7.5 mpa

根据力矩平衡方程:

(10)

(11)

式中:G1为动臂下铰点的当量重力,GM为工作装置的总重力,LX为工作装置重心到动臂上铰点的水平距离,Ly为动臂上下铰点的水平距离,Lz为动臂上铰点G到动臂举升油缸的垂直距离

(12)

P为装载机静止不动动臂油缸无杆腔的平衡压力,D为无杆腔的直径,160 mm,

式中:动臂上铰点G到动臂举升油缸的垂直距离Lz。

空载时,GM = 2957 kg,LX = 2315 mm,Ly = 2033 mm由(10) (11) (12)得平衡压力P1 = 2.4708 Mpa,F1 = 99306.4 N。

满载时,GM = 7957 kg,LX = 2315 mm,Ly = 2083 mm由(10) (11) (12)得平衡压力P1 = 7.7933 Mpa,F1 = 313228.314N。

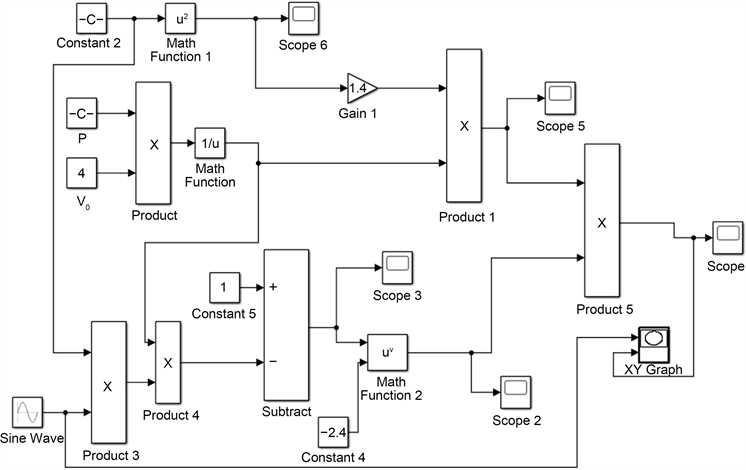

通过MATALAB/SIMULINK刚度特性仿真,输入为频率为2 HZ,幅值为0.08的正弦波来代替动臂举升油缸活塞杆移动的距离,输出为行驶稳定系统刚度(如图3)。

Figure 3. The influence of evaporating temperature on the coefficient of refrigeration

图3. Matalab/Simulink stiffness system simulation diagram

由图4和图5可知,装载机刚度曲线有明显的非线性特性,动臂举升油缸活塞杆在拉伸时,明显缓慢减小,动臂举升油缸活塞杆在压缩时,刚度明显快速增加,满载工况和空载空旷对比时,满载空旷行驶稳定系统刚度明显整体变大,其分析意义在于,当装载机行驶在较差的路面,行驶稳定系统接收到位移激励信号,减振缸振动大,位移变化大,行驶稳定系统的刚度快速增加,刚度变化大使装载机保持良好的行驶稳定性;当装载机行驶在较好的路面,减振缸振动小,位移变化小,行驶稳定系统的刚度变化也较小。

3. 随机路面模型的建立

路面的复杂不平影响着轮式装载机的行驶平顺性,通常利用路面功率谱密度来代替振动输入的路面不平度,根据国家标准GB/T 7031-2005 (机械振动道路路面谱测量数据报告),路面功率密度

用以下的拟合式 [17]:

(13)

式中:

W为频率指数,代表路面功率谱密度的频率结构,

为空间频率

状态的功率谱密度值,又可以称为路面不平系数,单位m3,

为参考空间频率,n为空间频率,单位m−1。

Table 1. Road roughness grade standard

表1. 路面不平度等级标准

如表1所示,路面不平等级代表着不同路况 [17] [18],由A H,路况愈来愈差,A级路面较平缓,包括高速、国道、省道等;B、C级路面包括土路、碎石、坡度10˚,冰雪覆盖的二级路面;F级路面含30 cm高的石块,25˚碎石,50 cm以下的水坑;G、H级路面比以上等级更恶劣,风险较高,研究装载机行驶稳定系统时,一般对C、D、E、F四个等级进行研究。

利用白噪声法,将一个符合高斯分布的随机白噪声代替路面不平度模型作为输入,低通滤波器当作输出,得出路面时域模型 [19]:

(14)

式中:v为行驶速度,km/h;

为符合高斯分布的白噪声;

为下截止频率,取0.023 Hz;

为路面激励位移,m取装载机行驶速度为10 km/h,如图6所示,建立E级工程路面谱。

Figure 6. Pavement spectrum of Class E engineering

图6. E级工程路面谱

4. 行驶稳定系统动力学模型建模

4.1. 二自由度车辆振动模型建立

在装载机上安装了形势稳定系统后,工作装置,物料和蓄能器等构成了一个新的具有刚度和阻尼的振动系统。假定装载机沿中间轴线方向左右对称,左右前后轮接收到的路面激励是相同的,对轮式装载机简化,如图7所示,建立二自由度车辆振动模型 [20]。

m1为车身和车轮的质量;m2为工作装置和铲斗的质量;K1为行驶稳定系统刚度;C1为减振器阻尼系数;K2为轮胎刚度;C2为轮胎阻尼

m1为车身和车轮的质量;m2为工作装置和铲斗的质量;K1为行驶稳定系统刚度;C1为减振器阻尼系数;K2为轮胎刚度;C2为轮胎阻尼

Figure 7. Vehicle vibration model with two degrees of freedom

图7. 二自由度车辆振动模型

4.2. 二自由度振动数学模型

根据牛顿第二定律得到二自由度振动动力学方程

(15)

(16)

(17)

对以上(15) (16) (17)进行拉氏变换得

消去

得

(18)

设

,

,

,

,

,

,

,

,

(19)不加减振系统的装载机可以简化为一个单自由振动模型

(20)

(21)

对(20) (21)进行拉氏变换得到:

(22)

如图8所示,利用Matlab/Simulink建立有行驶稳定系统和无行驶稳定系统的仿真模型。

Figure 8. Dynamic simulation block diagram

图8. 动力学仿真方框图

4.3. 二自由度振动数学模型

轮式装载机的纵向加速度是判定轮式装载机行驶稳定性的重要参数,动臂上铰点为测试点,以ZL50装载机(满载)为例,行驶速度为10 km/h,仿真时间100s,步长0.01,分别采用单位阶跃激励和随机路面激励,如图9所示,通过SIMULINK测出工作装置的垂直加速度。

当不加入行驶稳定系统的轮式装载机受到一个阶跃信号激励,整个装载机振动较明显,装载机只能依靠轮胎来衰减振动,振动衰减缓慢且振动持续时间长,加速度峰值为3.575 m/s2,当加了行驶稳定系统的装载机在受到同样的单位阶跃信号激励,行驶稳定性提高,振动衰减时间快且振动持续时间缩短,加速度峰值为1.825 m/s2,振动幅值降低了48.96%。

由仿真结果可知,当轮式装载机受到E级路面激励,如图10所示,不加行驶稳定系统的装载机工作装置在受到振动冲击后垂直加速度振幅大,振动变化剧烈,加了行驶稳定系统的装载机工作装置垂直加速度呈现较缓慢的振荡,且加速度峰值有较大的衰减,下面通过具体的数值来进行比较。加入行驶稳定系统前,工作装置的垂直加速度均方根为RA1 = 5.003 m/s2,加速度峰值为6.775 m/s2,加入行驶稳定系统后,工作装置的垂直加速度均方根为RA1 = 2.175 m/s2,加速度峰值为3.493 m/s2,由此得出加入形势稳定系统后,工作装置垂直加速度均方根降低了56.53%,峰值降低了48.55%。

Figure 9. Acceleration response comparison diagram

图9. 加速度响应对比图

Figure 10. Comparison diagram of pavement acceleration response under class E condition

图10. E级工况路面加速度响应对比图

5. 结论

1) 建立了减振系统的非线性刚度动态数学模型,影响减振系统刚度的参数有初始充气压力、初始容积和等效负载。利用Simulink分析了行驶稳定系统的非线性输出刚度特性,动臂举升油缸活塞杆在拉伸时,刚度缓慢减小,动臂举升油缸活塞杆在压缩时,刚度快速增加。

2) 构建1/4车辆模型和E级工程路面谱,应用Matlab-simulink软件对数学模型进行仿真,以垂直加速度为评价指标,对轮式装载机加行驶稳定系统和不加行驶稳定系统进行对比分析,装载机在加行驶稳定系统后,振动幅值降低,振动衰减快,装载机的行驶稳定性有了极大的改善。

NOTES

*第一作者。

#通讯作者。