1. 引言

大豆是粮油兼用农产品,有较高的蛋白质和脂肪含量,是我国水稻、小麦、玉米之后的第四大粮食作物,占粮食种植面积的9.54% [1]。大豆收获过程劳动强度大,人工作业效率低。使用适合大豆收获的谷物联合收割机或大豆专用联合收获机可以一次完成对大豆的收割、脱粒、清选和装箱作业,大大提升了大豆收获效率,减轻人力劳动,为大豆增产增收奠定基础。但目前,大豆收获存在收获效率低、损失大和收割质量不高等问题。因此针对大豆收获存在的问题,开展大豆联合收割机关键技术研究尤其重要。

为了提高大豆机械化收获质量,降低大豆收获的损失,国内外对大豆联合收割机和关键技术开展了相关的研究工作。大豆联合收割机的发展从使用谷物联合收割机兼收大豆开始,20世纪初,美国使用谷物联合收割机兼收大豆发现损失率较高,损失率占10%,割台损失占比总损失的80% [2]。针对收获损失问题,美国开始对大豆损失原因进行分析,并开展大豆收割机技术研究,经过十余年的研究,研究出了适于大豆收割的装置 [3] [4]。如挠性割台、挠性切割器和对行割台,在一定程度上降低了大豆的损失率。20世纪初末开始,我国的联合收割机发展有了起色,并且在原有谷物联合收割机的基础上,研究大豆专用收割机及相关技术的应用 [5] [6]。近几年里,我国一些学者对大豆收割机的割台、脱粒和清选方面进行了研究。刘基 [7] 对国内外大豆联合收获机研究现状和关键部件的研究方法进行了梳理和总结,提出了大豆联合收割机今后的发展方向。谢鸿儒 [8] 针对大豆收获损失和堵塞问题,设计了匀流输送割台。杨欢 [9] 为减少籽粒破碎率、损失率和含杂率,通过纵轴流脱粒装置试验台,对脱粒装置中滚筒转速、导向板升角和筛孔尺寸三个参数进行三因素正交试验,得到了该脱粒装置参数的最优组合。刘鹏 [10] 设计了一款多参数可调可测试清选系统,清选作业参数均实现无级电动调控,整体系统全部采用电力驱动,参数调节精度达到97.17%,田间试验结果表明,大豆机收田间试验的总损失率和含杂率平均值分别为3.13%和2.70%,符合行业标准。综上文献所述,主要通过对大豆联合收割机的结构改进或试验以获得最优参数,为大豆联合收割机的高质、低损和智能发展提供思路。

本文主要从大豆联合收割机实际田间作业出现的问题出发,对大豆联合收获机的割台、脱离装置和清选装置三个方面进行了分析,浅析了三个关键部件作业时常出现的故障原因,建议提出了相应的解决方法。

2. 关键技术

2.1. 割台

根据是否满足仿形要求,割台分为仿形割台和刚性割台。割台仿形,可以减少大豆的漏割损失 [11]。仿形割台与普通刚性割台相比,主要在割台结构上有变化,并配有高度控制系统,满足横、纵向仿形。

2.1.1. 全喂入割台

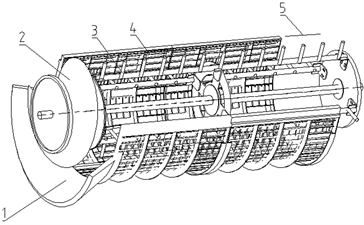

目前我国市场上大部分的联合收割机均为全喂入式的联合收割机,割台为卧式割台。割台要完成谷物的收割和喂入作用,它由割台框架、螺旋推送器、割刀传动系统、拨禾轮等组成。如图1所示。当机器处于正常运转进入田间,调整合适的割台高度,开始对大豆收割,大豆秸秆在拨禾轮的作用下被导入割台,割刀从秸秆底部将带荚大豆秸秆与秸秆底部切断分离,带荚秸秆被拨禾轮拨送到螺旋推运器中,螺旋推运器把割下作物推运和抛送到中间输送器中,完成作物的切割和喂入作用。

1割台框架,2螺旋推运器,3割刀传动系统,4拨禾轮

1割台框架,2螺旋推运器,3割刀传动系统,4拨禾轮

Figure 1. Basic structure of the harvester header

图1. 割台基本结构

2.1.2. 挠性割台

挠性割台,它主要通过仿形机构和割台高度控制系统可实现纵向和横向的仿形。如JD220型大豆挠性割台,割刀仿形机构由几组过渡板和四杆机构组成 [12]。如图2所示。滑板与刀梁之间采用螺栓固接,弹簧过渡板前端在刀梁下,对割刀有一定上浮作用。工作时,仿形滑板始终与地面接触,前吊杆上端连接滑槽上,可以前后移动,实现割刀随地面变化仿形。当某组仿形机构超出可仿形高度时,割台高度仿形系统主要通过割台浮动机构中的前吊杆推动传感器臂,其中传感轴随之转动,带动割台上部由连杆和摆杆组成的驱动机构,驱使其向上/向下运动以触发割台提升/下降开关,完成割台升降。提升开关闭合时,割台高度控制系统进行割台整体高度的提升,在割台上升一定行程时,滑板便下降,传感器臂向下摆动,同时带动连杆机构,使升降开关断开,割台停止上升。国内收割机产品中配有挠性割台的不多,一般在主流的联合收割机品牌上具有仿形功能。如约翰迪尔W100收割机、佳联3086全喂入谷物联合收

1刀梁,2弹簧过渡板,3前吊杆,4传感器臂,5后吊杆,6仿形滑板

1刀梁,2弹簧过渡板,3前吊杆,4传感器臂,5后吊杆,6仿形滑板

Figure 2. Flexible cutting mechanism

图2. 割刀仿形机构

割机和中联收获新疆4LZ-8大豆收获机等,此类产品一般销售定位在大喂入量大豆的收获,适合平原地区。

挠性割台虽能降低割台喂入损失,但两种割台在收割喂入过程中割台均容易发生喂入堵塞的故障。其基本原因有:割台推运器与割台框架的安装位置不佳;拨禾轮转速及作用点高度调整不当,造成拨禾轮与割台之间的“死区”过大。

解决办法:1) 螺旋推运器的搅龙叶片和伸缩扒指与底板间隙,可根据喂入量大小适当调节,一般收割条件下伸缩扒指与底板的间隙为10~15 mm,最小不应少于5~6 mm [13]。2)“死区”问题可以通过在割刀后方安装锯齿形输送齿条或将割刀后面的割台台面凸起。

其次,要减轻割台堆积堵塞问题,还可以通过从机器的操作上和部件结构改进上进行。操作上,以减少作物喂入宽度,不满幅收割,减少堵塞情况,适合净作模式下作业。结构改进上,通过设计增加伸缩扒指的数量以及动力输出。例如中联谷王4LZ-8B1联合收割机,采用四排伸缩齿,提速三挡齿轮、动力输出加大皮带盘,提高传送均匀性,有效避免割台堆积,过桥和脱粒滚筒堵塞问题。

2.2. 脱粒装置

脱粒装置是利用机械力使谷粒与谷穗脱离。脱离滚筒结构影响脱粒的效率,根据喂入量大小的不同,谷物联合收割机采用的脱粒结构有一定的差异。有切流式双轴脱离滚筒、纵向双轴流滚筒、单纵轴流滚筒等。切流式双滚筒,由两滚筒平行横向前后布置,前滚筒一般为脱离能力较强的钉齿滚筒,后滚筒为纹杆式滚筒,此类结构在大喂入量收割机上比较常见。纵轴流式脱离滚筒一般为钉齿形滚筒,谷物轴向流动,脱粒行程长,具有脱粒时间长,分离性能好,能适应多种作物。

在丘陵地区小型大豆联合收割机上,一般配备的是单纵轴流脱离滚筒,其结构紧凑,如图3所示。其收割速度不能太快,喂入量过大,会导致滚筒喂入口和滚筒内发生堵塞。喂入量一般与谷物密度、割茬高度、割幅宽度和机器前进速度有关 [14]。

1喂入口,2螺旋喂入头,3脱粒钉齿,4脱粒凹板,5排草口

1喂入口,2螺旋喂入头,3脱粒钉齿,4脱粒凹板,5排草口

Figure 3. Vertical axial flow threshing roller structure

图3. 纵轴流式脱粒滚筒结构

减少脱离滚筒堵塞和提高脱离滚筒的分离能力问题,可以通过人工调整滚筒转速、滚筒与凹板之间的间隙,或者引入智能监测控制系统,通过人机交互界面,监测脱粒滚筒的转速变化、功率消耗以及谷物含税率等信息,再根据监测到的信息,通过控制器对收割机工作状态进行调整,当监测到脱离滚筒转速减小,控制机器前进速度或暂时停止前进,此种方法是以减少喂入量大小来解决堵塞问题;当检测到喂入大豆茎秆含水率较高时,则通过控制凹板间隙调节装置,调整滚筒与凹板的间隙避免滚筒发生堵塞和增加籽粒破碎率。对于提高滚筒分离能力,减少籽粒破碎率方面上,主要针对滚筒结构上进行创新改进,把轴流滚筒设计成复合式、同径差速式或双螺旋式滚筒 [15] [16]。

2.3. 清选装置

联合收割机的清选装置具有重要作用,主要完成对脱粒装置脱粒后的谷物混合物进行处理,通过风机和振动筛的作用把其中的颖壳、断穗、短茎秆等杂余排出机外,以获得干净的籽粒。按清选原理有气流式和风筛式两大类清选装置。目前,我国联合收割机配备的清选装置主要以风筛式结构为主,风筛式占比约93%,单纯气流清选原理的清选装置较少,仅占7%左右 [17]。

风筛式清选装置由风扇和振动筛箱组成,如图4所示,筛箱由杆件连接筛网、凸轮和连杆机构组成运动机构,完成对脱粒滚筒落下的谷物混合物进行振动筛选,籽粒落入底部并输入粮箱,杂余则被风机吹出机外。筛箱内一般安装有上筛、尾筛、下筛三层,上筛一般使用鱼鳞筛,清除谷物混合物中的长茎秆等杂余物,冲孔筛和编织筛一般置为下筛使用,对谷物进一步清选。

1风机,2物料传送板,3上筛,4下筛,5尾筛, 6凸轮连杆机构,7粮箱输送搅龙

1风机,2物料传送板,3上筛,4下筛,5尾筛, 6凸轮连杆机构,7粮箱输送搅龙

Figure 4. Air screening and cleaning device

图4. 风筛式清选装置

在脱粒清选过程中,受喂入量和谷物含水率的影响,谷物混合物在清选装置上的物料传送板处有堆积现象,清选效率受到影响,同时因为大豆秸秆较粗,粗短杂余较难排除机外,导致大豆联合收割机清选质量不佳。解决办法:1) 物料传送板加大倾斜角度,筛箱振幅调整,提高清选筛的振动频率和振动幅度,减小大豆清选拥堵发生,提高工作效率;2) 按照田间作业条件调整风量及筛子开度,改变风扇皮带轮工作直径实现转速调整,筛子开度按照“前小后大”原则,进行调整。

3. 结语

本文对大豆联合收割机关键工作部件:割台、脱粒装置、清选装置三个关键技术进行了研究,并对其生产中发生的故障问题造成收获效率不高和收获质量差的原因进行了分析讨论。分别提出了大豆联合收割机割台堵塞问题的解决办法;对脱粒装置出现的堵塞和分离效果差,提出脱离滚筒的间隙调整和转速调整及脱粒部件结构的改进方式;对清选装置的堆积和清选质量不佳问题,提出风机风量的调整和清选筛的开度布置设置,为改善大豆联合收割机工作性能提供参考。

基金项目

国家现代农业产业技术体系四川创新团队项目(SCCXTD-2021-20)。

NOTES

*通讯作者。