1. 引言

液力透平是将液体工质压能转变为可利用机械能的设备,在工业各领域生产中扮演着重要角色 [1]。目前液力透平的设计主要采用模型设计法,具体可分为液力透平正向设计模式和泵反转设计模式(Pump as Turbine, PAT),其中PAT设计模式需要将透平参数转换为泵工作状态下的参数进行设计,是目前工业上液力透平设计的主要方法 [2] [3]。同时,PAT设计模式由于具有成本低、经济可行、适用面广等优点,在许多缺乏电力供应的地区受到广泛关注和应用,以微型水电项目的形式满足当地的能源需求 [4] [5] [6]。但泵出厂时,制造商通常不提供泵在透平工况下的性能参数。因此,PAT设计过程中需要考虑如何选择合适的泵作为透平 [7] [8]。与之相比,正向设计模式的液力透平直接以透平理论进行设计,工作效率高,稳定性好,且正向设计获得模型后数据更为直观,可根据工质物性参数变化对模型进行调整,相比PAT设计模式更有优势 [9],但目前工业液力透平设计上较少应用该方式。因此,对液力透平正向设计模式的成熟化应用进行探索研究是很有必要的。

对于液力透平来说,叶轮是最核心的过流部件,其水力设计在设计过程中也十分关键 [10]。根据输入条件的不同,叶轮水力设计方法可分为正问题方法和反问题方法:正问题设计是已知通流部件的几何参数,来求出流场的速度分布,即给定叶轮叶片的几何造型参数,求解流场;反问题设计则需要一开始提供工质、转速、流量、叶型表面的速度、压力分布等,根据一系列叶片设计要求确定叶型的几何参数,根据预测得到的叶片表面速度和静压分布等数值计算的结果对叶片几何参数进行多次修改,直至与给定参数之间的差距达到一定精度要求 [11] [12] [13]。根据叶轮轴面流动的不同假设,叶轮设计理论又可分为一元设计理论、二元设计理论和三元设计理论,其中三元设计理论可以将三元问题降为两个二元问题的准三元流动理论形式应用 [14] [15] [16]。陶丽桦等 [12] 利用ADT公司的Turbo Design软件实现了基于叶片载荷分布的离心叶轮三元反问题设计,对叶片载荷分布对离心叶轮性能的影响进行了研究,得到了不同载荷分布对叶轮外特性、几何结构及内流场的影响。刘莹莹等 [17] 设计了3种不同比转速的前弯型叶片,对液力透平内部流动进行数值计算,获得了该3种比转数的液力透平的外特性曲线,研究了效率、扬程、功率随着流量的变化规律。Krzemianowski [18] 对水轮机导叶和叶轮叶片进行了反问题的设计,并以数值计算和试验方式证明其工作可靠。吴子娟等 [19] 研究了不同流量工况下叶轮下环间隙对液力透平内部流动特性的影响,发现不同流量下不同大小的下环间隙对透平内部流动具体影响不同。杨孙圣等 [20] 对透平进行蜗壳出口倾斜处理,通过试验和数值模拟方法相结合发现蜗壳出口倾斜后透平内部环流损失更小,内部水力损失略有增大,但总水力损失减小。苗森春等 [21] 对不同转速下的液力透平进行数值模拟,得到了不同转速下液力透平的外特性曲线。目前,叶轮设计研究多以泵叶轮设计为对象,考虑气液两相流动等因素对透平性能影响相关的研究还较少。

在液力透平设计上,之前多采用ADT公司的TurboDesign系列软件等国外设计软件,但要提高我国液力透平自主研发设计能力,在核心工业机械上追赶国外先进水平,同时摆脱国外软件限制封锁,就必须开发出拥有完全自主知识产权的透平设计研发平台。因此,为进行液力透平正向设计模式的成熟化应用探索,文中使用太泽公司研发,国内首个拥有自主知识产权的透平反问题设计软件TurboTides进行设计,建立两级液力透平模型,分别利用TurboTides与ANSYS CFX平台在不同流量工况下对透平内部流动进行数值计算,以初步验证国内自主研发平台在液力透平正向设计和CFD数值计算上的可靠性,并基于CFX平台针对透平内部气液两相流动进行了初步研究分析。

2. 液力透平几何模型及模拟计算

2.1. 液力透平三维模型

以某一型号两级液力透平的参数为设计目标,具体参数如下所列:进口总压

,进口总温

,体积流量

,额定转速

,出口总压

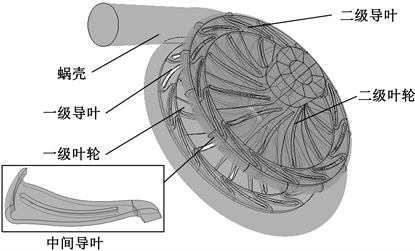

。在TurboTides的一维设计模块中选择水作为工质并输入以上设计参数,级数为2,两级均选择常规叶片导叶,首级为闭式叶轮带有叶片回流通道,尾级则为闭式叶轮带有出口扩压段作为在利用TurboTides软件设计生成两级液力透平的几何模型。在几何模块中,设置蜗壳面积分布为线性,进口截面积比为0.05,出口管长度为120 mm,长宽比均为1。表1列出了透平主要过流部件叶轮及蜗壳几何参数,设计模型如图1所示,其过流部件包括蜗壳、一级导叶、一级叶轮、中间导叶、二级导叶、二级叶轮六个部分,其中中间导叶与二级导叶间存在180˚的大转角流域,两者以此结构过渡,各级导叶叶片数Z1 = 13,各级叶轮叶片数Z2 = 11,叶轮直径D = 182 mm。

Table 1. Main geometric parameters of hydraulic turbine

表1. 液力透平主要过流部件几何参数

Figure 1. Three-dimensional geometric model of two-stage hydraulic turbine

图1. 两级液力透平的三维几何模型

2.2. 网格划分与无关性分析

相比于单流道周期性网格,全流道的非周期性网格更加接近真实,但网格数量大大增加,计算时间也就更长。为提高计算效率,文中选用单流道周期性网格进行网格无关性分析。

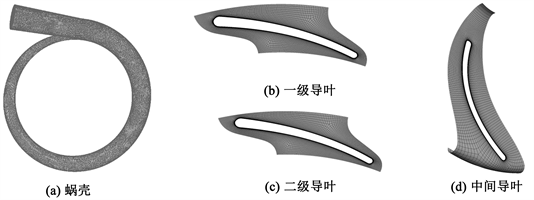

为了更加高效地得到单流道周期性高质量网格,叶轮和导叶部分的网格采用TurboGrid软件划分,蜗壳部分的网格采用Fluent Meshing划分。在网格类型选择上,相比于非结构网格,结构网格需要手动设置调节,但其生成速度快,质量高,在计算结果的收敛性上也更有优势。同时,与蜗壳部分相比,叶轮旋转部分的流动特性捕捉要求更高的网格质量。因此,除蜗壳部分采用非结构四面体网格,其余各过流部件均采用结构六面体网格划分,如图2所示,其中在两级叶轮出口和中间导叶入口处分别划分出计算域,以保证计算结果的精确性。

Figure 2. Single-channel grid of two-stage hydraulic turbine

图2. 两级液力透平的单流道网格

为了尽可能降低网格数目对计算结果的影响,用4套不同数目的网格对液力透平的整个计算区域进行网格无关性分析。分析过程中,蜗壳部分网格数保持不变,利用ANSYS CFX软件对4套网格进行标准流量工况非空化条件下的定常计算。

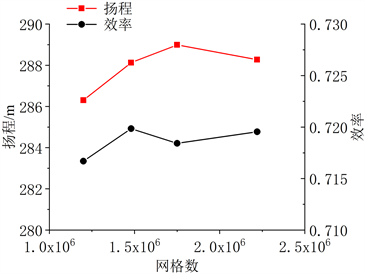

4套网格各过流部件具体情况和计算结果如表2和图3所示。其中,由于中间导叶部分存在180˚的大角度转角,在网格数过少情况下无法保证网格完全贴合模型表面,从而无法保证网格质量和计算结果可靠性,因此在网格1中沿用网格2的中间导叶部分网格。

Table 2. Mesh independence verification

表2. 网格无关性分析

Figure 3. Mesh independence verification results

图3. 网格无关性验证结果

结果表明,从网格2开始计算结果趋于稳定,且网格3和网格4的结果相差不超过0.3%,因此本文选用网格3进行计算分析。

2.3. 数值计算方法

传统CFD计算软件ANSYS CFX在流体问题学术研究上已有广泛应用,而国内自主研发的Turbo Tides作为流体机械专业软件,同样具有CFD数值计算功能,文中在这两个数值计算平台上分别对液力透平进行计算,以此分析Turbo Tides软件在液力透平正向设计和CFD数值计算上的可靠性。

利用网格3分别在ANSYS CFX和Turbo Tides两个仿真平台上进行数值计算。CFX中选用标准

湍流模型,边界条件采用16.5 MPa定压入口,出口设置质量流量出口,取标准流量工况

,叶轮域设置为旋转域,转速为−2985 r/min,考虑到透平叶轮旋转方向和工质流向与泵工况下相反,因此取负号。将除蜗壳外各过流部件两侧边界分别单独设置为Rotational Periodicity,即周期性边界,以实现单流道的模拟计算。此外,将蜗壳至一级导叶和中间导叶至二级导叶交界面设置为General Connection,其他交界面均设置为Frozen Rotor类型。Turbo Tides的CFD模块采用有限体积法,离散格式为二阶迎风离散化,同样采用定压入口,质量流量出口,选择标准

湍流模型,轮盖设置为随转子转动。此外,为加速收敛,将求解器松弛因子设置为1。

同时,为对单流道周期性网格计算结果进行验证,将单流道周期性网格旋转得到对应的全流道非周期性网格在CFX中进行计算。基于上述的数值计算方法设置,在Turbo Tides上选取0.3~1.4 Qd 12个流量工况点对单流道周期性网格进行模拟计算,在CFX上选取相同流量工况点对单流道周期性网格和全流道非周期性网格进行模拟计算。

在工程实际运行中发现,透平无法避免工质含气的问题,为研究气液两相流动对液力透平的影响,在CFX周期性边界网格的基础上设置边界条件为16.5 MPa定压入口,

质量流量出口,在入口工质中加入空气,其体积分数设为5%,分别选择标准

湍流模型和Dispersed Phase Zero模型作为液相和气相的湍流模型,以Particle模型为多相流模型。

3. 计算结果与分析

对周期性边界网格和全流道网格计算结果进行比较分析,研究其对液力透平工作性能的影响。并该透平为对象,进行了多级液力透平气液两相流问题的初步探究。

3.1. 周期性边界与全流道计算对比

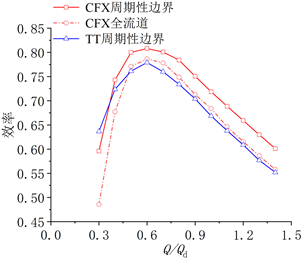

图4为CFX单流道周期性网格、全流道非周期性网格以及TurboTides单流道周期性网格计算结果外特性曲线的对比。在扬程上,三者计算结果在0.3~0.6 Qd小流量工况点下非常接近,随着流量的增大,CFX单流道计算结果与全流道计算结果开始产生明显差异,而TurboTides单流道计算结果始终与其保持较好的吻合性。功率上,三者计算结果相当接近,误差较小。效率上,三者计算结果较为接近,但在0.3 Qd和0.4 Qd两个小流量工况点下,TurboTides单流道计算结果与CFX全流道网格计算结果的误差远小于CFX单流道计算结果与全流道计算结果的误差。综合来看,在主要运行工况下和误差允许范围内,采用TurboTides的单流道周期性网格计算的精确性不亚于CFX的全流道计算结果,同时考虑TurboTides的单流道计算更加节省计算资源和时间,因此在一般工程设计中采用TurboTides进行液力透平的计算是有较大的优势和应用前景的。

3.2. 透平内部空化与气液两相问题

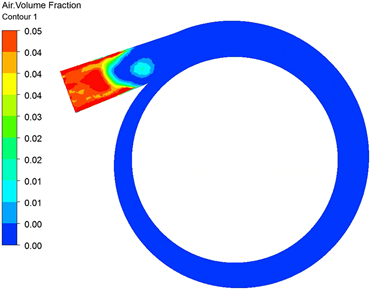

以该透平为对象,进行气液两相流问题的初步探究。在工质含气5%的条件下进行计算,计算结果中的气相分布云图如图5所示,发现气体聚集在蜗壳进口管部分,无法进入透平内部。

(a) 扬程

(a) 扬程  (b) 功率

(b) 功率  (c) 效率

(c) 效率

Figure 4. Performance curves between periodic boundary and full channel grids under different flow rate. Note: TT stands for TurboTides; Q is flow rate through the turbine; Qd is design flow rate of the turbine

图4. 周期性边界与全流道网格在不同流量下外特性曲线。注:TT代指TurboTides,Q为通过透平的流量,Qd为透平的设计流量

Figure 5. Contour of 5% air distribution

图5. 含气5%气相分布云图

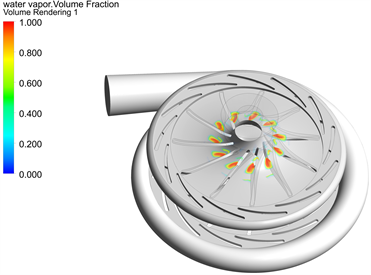

为进一步探究多级液力透平内部空化与气液两相问题的关系,在标准流量入口的条件下,设置压力出口且将出口静压降低到0.3 atm,在工质水中加入水蒸气,进口处水蒸气的体积分数为0,选择标准

湍流模型,Mixture多相流模型和Rayleigh-Plesset汽蚀模型进行仿真计算,发现工质汽化发生在透平二级叶轮靠近出口处,如图6所示。

Figure 6. Water vapor volume distribution under cavitation

图6. 汽化条件下气相体积分布图

由此初步推测,该两级液力透平靠近出口工作级的低压区易发生工质汽化导致气液两相流动。因此对于多级液力透平,其内部低压区的工质汽化有可能是其气液两相流动发生的主要原因之一。

4. 结论

本文以我国自主研发TurboTides正向设计的液力透平模型为对象,分别在TurboTides和CFX中进行数值计算,初步验证了TurboTides在液力透平正向设计和CFD数值计算上的可靠性。并以该透平模型为对象,进行气液两相流问题的初步探究。通过对该两级液力透平气液两相流问题的研究,分析表明文中两级液力透平靠近出口工作级的低压区当进口压力持续降低时,最易发生工质汽化导致气液两相流动。对于多级液力透平,其内部低压区的工质汽化有可能是其气液两相流动发生的主要原因之一。后期可同时考虑工质的可压缩性,进一步深入研究气液两相流动和工质可压缩性对透平内部流场压力脉动的影响。

基金项目

国家自然科学基金资助项目(51976125);国家重点研发项目课题(2017YFC0806604)。

NOTES

*通讯作者。