1. 引言

碱性水溶液电解制氢技术因无污染、氢气纯度高、技术成熟、制造成本低、设备操作维护方便、易于实现大规模制氢,所以目前在国内得到广泛应用。碱性水溶液电解槽的电解液一般为25%~30%的KOH或NaOH浓溶液,加之工作温度为85℃~90℃,因此对金属材料具有强烈的腐蚀性 [1] [2] [3] [4]。据报道 [5],由于Cl−、F−等活性阴离子进入电解池极板板面镀层中的微孔中,并在微孔中富集,与Fe2+离子发生水解反应,引发孔蚀。又由于极板镀层镍与碳钢基体形成电偶,暴露在电解液中就会使微孔内的铁阳极失去电子被溶解,从而发生电偶腐蚀。

电解水制氢不锈钢装置焊接时温度高,由于焊缝附近金属再冶炼、产生二次结晶、铬与碳的扩散速度的差异导致出现贫铬区,在含氧的高温、高浓度碱性介质中容易出现碱脆腐蚀,易造成容器破裂、早期失效,破损渗漏 [6] [7]。

某厂压滤式电解水制氢不锈钢碱液过滤器服役时发现,在碱液中气/液相中的氧一侧的焊接接头附近出现了腐蚀破裂和早期失效。本文针对不锈钢碱液过滤器在高浓度碱性环境中应力腐蚀破裂进行失效分析,解析腐蚀断裂原因,提出相应的改进方法,从而为碱液过滤器设备的应力腐蚀预防提供依据。

2. 理化检验及结果

2.1. 检测方法

根据国标GB/T20878-2007“不锈钢和耐热钢牌号及化学成分”,采用等离子体发射光谱6300型、红外探硫仪140型,对截取不锈钢试样进行化学成分分析。

对腐蚀碱液过滤器试样表面的腐蚀产物进行剥离后,浸渍中性蒸馏水中采用上海pHs-25型仪器仪测试了腐蚀产物的pH值。

截取腐蚀的不锈钢试样的显微组织采用Nikon金相显微镜进行观察。观察前,采用无水乙醇超声波清10 min,放置干燥箱中干燥。

采用GSM-5600L型扫描电子显微镜(SEM)对截取腐蚀的不锈钢试样的腐蚀形貌进行观察,并使用SEM自带的电子能谱仪(EDA)分析腐蚀试样表面元素的分布。

用D/MAX-Ultima+型X-射线衍射(XRD)分析截取腐蚀的不锈钢试样表面的相结构,XRD扫描的靶材为Cu靶,扫描角度为20˚~90˚,扫描速度为6˚/min扫描电位为40 kV,电流为40 mA。

2.2. 宏观分析

截取腐蚀碱液过滤器试样表面的宏观形貌示于图1。分析试样是由厂方从压滤式电解水制氢不锈钢碱液过滤器设备现场截取后提供的。由图1可知,碱液过滤器表面均匀附着呈黑褐色氧化皮,图1(a)中A处和B处隐约出现2条微裂纹。经放大观察发现,2条裂纹平行于焊缝,裂纹主要位于两条焊缝附近焊接热影响区位置,在A处出现3.5 mm的纵向裂纹(图1(b));B处观察到(图1(c))长5 mm的纵向裂纹。

(a) (b) (´50)

(a) (b) (´50) (c) (´50)

(c) (´50)

Figure 1. Macroscopic morphology of cracks on the surface of alkali solution filter

图1. 碱液过滤器表面裂纹宏观形貌

2.3. 化学成分分析

为了确认碱液过滤器材质是否符合标准材料,对试样进行化学成分分析,结果示于表1。碱液过滤器材质为S30403,主要元素含量符合国标GB/T20878-2007“不锈钢和耐热钢牌号及化学成分”中022Cr18Ni9 (即00Cr19Ni10)钢的规定范畴。

Table 1. Chemical composition of crack tubes (wt%)

表1. 化学成分分析结果(wt%)

2.4. 截取腐蚀试样表面pH检测

对腐蚀碱液过滤器试样表面的腐蚀产物,进行剥离后,浸渍中性蒸馏水中采用上海pHs-25型仪器仪测试了三处腐蚀产物的pH值。表2的检测结果表明,腐蚀产物的pH值在9.2至9.3之间,呈碱性。

Table 2. pH value of the corrosion products

表2. 腐蚀产物的pH值

2.5. 扫描电镜分析

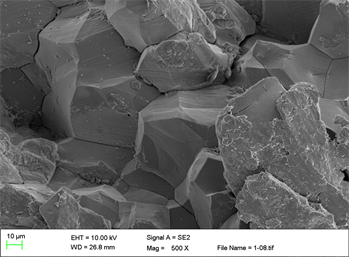

图2示出碱液过滤器试样表面的扫描电镜照片。由图可见,碱液过滤器试样表面凹凸不平并出现了裂纹(图2(a)),裂纹深而且宽并出现了一些二次微裂纹花样,裂纹处表面剥离加剧(图2(b)),没有明显的塑性变形迹象,是典型的脆性断裂 [8] [9]。由此,可以推断碱液过滤器试样破损系应力腐蚀所致。

同时,观察到表面膜上密集分布着网状腐蚀晶界(图2(c)),晶粒粗化,且晶界处膜产生破裂、出现腐蚀沟槽(图2(d)),因此不锈钢晶界处优先诱发腐蚀破裂。

(a)

(a)  (b)

(b)  (c)

(c)  (d)

(d)

Figure 2. Scanning electron microscope image of the surface of the alkali solution filter

图2. 碱液过滤器表面扫描电镜图

碱液过滤器试样裂纹断口的扫面电镜照片示于图3。断口呈“冰糖块”状花纹(图3(a)),这是典型的脆性断口,这些腐蚀形貌反映出产生沿晶应力腐蚀开裂的特征 [10]。放大观察结果(图3(b)),冰糖块的沿晶裂纹间出现了较多微小的二次裂纹,且裂纹处出现剥离、脱落迹象。

(a)

(a)  (b)

(b)

Figure 3. Scanning electron microscope image of cracked fracture of alkali solution filter sample

图3. 碱液过滤器试样裂纹断口的扫描电镜图

2.6. 金相微观观察

图4示出了碱液过滤器试样表面的裂纹微观显微照片。由图可见,裂纹周围无异物,裂纹尖端较锐,根部稍宽;裂纹宽而较深,在主干裂纹延伸的同时还有若干分枝同时扩展(图4(a)),有些裂纹呈弯曲状向前发展(图4(b))。材料的金相组织为单相奥氏体、没有发现明显的组织缺陷。

(a)

(a)  (b)

(b)

Figure 4. Microscopic micrographs of cracks on the surface of alkali solution filters

图4. 碱液过滤器表面裂纹的微观显微照片

碱液过滤器断口表面的裂纹萌生区域的微观显微照片示于图5。由图发现,裂纹起源于试样断口表面的二个不同区域。裂纹萌生于近缝区的焊接热影响区部位(图5(a)),由于受到热应力的影响,网状奥氏体晶粒变得粗大。裂纹从焊接热影响区为起点,沿晶扩展,由金属表面向基体深处扩展。

裂纹萌生于焊缝母材交界面的熔合线区域(图5(b)),该区域存在一个具有化学与组织特征过渡的微观区域、组织偏析,存在较高的焊接残余应力,降低腐蚀抗力,成为应力腐蚀的敏感部位。裂纹源处裂纹宽而深,诱发裂纹形成分叉。

(a)

(a)  (b)

(b)

Figure 5. Microscopic micrograph of the crack sprouting area on the fracture surface of the reverse side of the intercepted alkali solution filter

图5. 碱液过滤器反面试样断口表面的裂纹萌生区域的微观显微照片

2.7. 腐蚀试样表面的电子能谱分析

图6示出截取碱液过滤器试样表面的电子能谱分析结果。其中,图6(a)为碱液过滤器试样表面的扫描电镜图,图6(b)为试样表面的能谱分析。由能谱分析结果可知,表面主要由C、O、Cr、Ni、Fe和少量Si、Mn等元素所组成。其中,C元素是环境污染所致,Cr、Ni和Cr为不锈钢成分,而Si和Mn为不锈钢的杂质成分。锈层中C、Cr、Ni、Fe、Si和Mn元素含量(wt%)分别为2.45、11.79、9.56、51.25、0.26和2.57。值得指出的是,试样中O元素含量较高,高达22.10 Wt%,这说明氧元素参与了不锈钢的腐蚀历程。试样的腐蚀产物主要是铁、铬和镍的氧化物所构成。

(a) (b)

(a) (b)

Figure 6. Electronic energy spectrum analysis results of specimen surface on the reverse side of alkali solution filter

图6. 碱液过滤器反面试样表面的能谱分析结果

2.8. 腐蚀试样表面的X-射线衍射分析

碱液过滤器试样表面的X-射线衍射分析结果示于图7。碱液过滤表面的腐蚀产物主要由Fe2O3、Fe3O4、NiCrO3及Fe、FeNi等相所组成。与图6的电子能谱分析结果相一致。

Figure 7. X-ray diffraction analysis results of the surface of intercepted alkali solution filter

图7. 碱液过滤器试样表面的X-射线衍射分析结果

3. 腐蚀开裂原因分析

通过现代物理检测和断口扫描电镜分析,认为电解水制氢碱液过滤器系碱化物溶液中引起的应力腐蚀,亦即碱脆。在碱化物溶液中引起的腐蚀破损中,应力腐蚀破裂占较大比例,所造成的早期损伤也较为严重。奥氏体不锈钢在碱化物中应力腐蚀破裂具有下列特征 [11] [12] [13]:

1) 应力腐蚀常常发生在焊接结构和设备中受到变形的构件中。一般系在碱溶液沸点附近的高温处产生。

2) 碳素钢、低合金钢、奥氏体不锈钢以及马氏体和铁素体不锈钢组织的高强钢都有碱裂倾向。

3) 奥氏体不锈钢中含碳量低时,多产生穿晶破裂;当含碳量高时,一般出现晶间破裂。通常应力腐蚀形貌多为沿晶型破断。

4) 在比预想低的多的载荷下断裂。

5) 碱脆的发生一般很难预测,事故往往是突发性的。

6) 材料呈脆断状态,断口平整。

7) 不锈钢表面及断口往往无明显腐蚀痕迹,腐蚀产物极少。

8) 破裂源通常位于薄弱部位,这些部位包括应力集中点、机械伤痕、蚀孔、蚀坑、焊接热影响区、焊缝缺陷、冷加工和淬硬组织等。

通过宏观、微观金相和扫描电镜的观察,发现碱液过滤器试样呈现出碱脆的许多特征。譬如,腐蚀碱液过滤器试样表面pH值呈碱性,奥氏体不锈钢中发生了沿晶型应力腐蚀(图5),材料呈脆断状态,不锈钢断口无明显腐蚀痕迹,裂纹粗化(图4、图2);裂纹起源于靠近焊缝的热影响区和焊缝母材交界面的熔合线区域(图3)。从而进一步印证了碱液过滤器试样断裂系碱脆所致。

奥氏体不锈钢在碱溶液中容易发生应力腐蚀开裂,且在碱溶液沸点附近的高温产生。一般304不锈钢仅用于90℃以下的极稀碱液中,当碱浓度超过0.1%时,奥氏体不锈钢即会产生应力腐蚀 [14]。

304不锈钢由于不同热处理,使其抗碱脆性能发生变化,敏化304不锈钢的抗碱脆性能变劣,且在10%~50%碱浓度范围内,应力腐蚀安全极限温度降至60℃ [15]。然而,现场碱液过滤器试样工作温度处于85℃,KOH浓度在25%~30%,所处环境恰好是易发生应力腐蚀破裂的环境条件。

不锈钢在苛性钠溶液中的应力腐蚀开裂通常认为是氧化膜破裂所引导致。苛性钠引起的应力腐蚀开裂与不锈钢表面生成Fe3O4膜有着密切关系 [16]。不锈钢在苛性钠溶液中处于钝化状态时,表面形成致密的Fe3O4的保护膜:

(1)

(2)

(3)

(4)

由于该膜受局部应力作用而遭受破坏,此时膜发生溶解,生成可溶性的

膜层:

(5)

基于活化–钝化电池原理,不锈钢表面成膜区成为原电池的阴极,而膜破损区成为阳极,因而形成大阴极/小阳极的原电池结构。在残余焊接应力作用下,晶界富

膜层的脆性开裂,继而再钝化使膜得到修复:

(6)

当这两方面处于动态平衡状态时,诱发阳极溶解型应力腐蚀开裂。这与碱液过滤器试样表面的X-射线衍射分析结果(图7),表面主要由Fe2O3、Fe3O4的铁的氧化物所构成而得到印证。这也与张志明等 [17] 在研究锻造态316 L不锈钢在330℃ NaOH溶液中的碱脆机制结果相一致。

评估碱脆时,除了不锈钢温度、碱浓度之外,还需考虑应力的影响。不锈钢构件在焊接过程中所产生的焊接应力(残余焊接应力),往往是萌生裂纹的直接原因,并加剧裂纹的扩展。不锈钢构件由于焊接而引起不均匀受热,在随后的冷却过程中引起焊接区域不均匀的体积膨胀与收缩,使焊接部位产生较大的焊接残余应力。据报道 [18] [19] [20],焊接区域冷却时的收缩引起,以及由于附近金属和刚性焊接夹具所给予的约束可产生高达207~276 MPa的残余应力。焊接残余应力是焊接构产生应力腐蚀的主要力源。在碱化物介质中,焊接金属和近缝区拉应力很容易产生裂纹,致使焊接构件渗漏,直至断裂。

本实验的微观观察结果,裂纹起源于靠近焊缝的热影响区和焊缝母材交界面的熔合线区域(图3),故此在焊接过程中产生的残余焊接应力和加工产生附加应力,导致不锈钢应力腐蚀破裂的临界应力值显著下降。即,低于设计的工作应力时,即可萌生裂纹。

4. 结论及建议

1) 电解水制氢装置碱液过滤器系碱化物溶液中引起应力腐蚀,亦即碱脆。

2) 碱液过滤器试样表面裂纹尖端较锐,出现二次裂纹分枝,裂纹附近无明显的塑性变形,呈脆性裂纹,裂纹是沿着晶界向内扩展的。

3) 碱液过滤器裂纹萌生于近焊缝区的焊接热影响区部位和焊缝母材交界面的熔合线区域,以该点为起点,沿晶扩展、向金属表面深处扩展。

4) 碱化物介质中,奥氏体不锈钢表面形成Fe3O4等保护膜受应力作用而遭受破坏,再钝化过程交替进行时,发生了阳极溶解型应力腐蚀开裂。

为防止以后类似情况发生,提出以下建议:

a) 为了杜绝应力腐蚀,建议选用高碳钢(C > 0.2%)取代奥氏体不锈钢,或在碳钢上镀Ni,以及采用高镍基合金和高铬铁素体不锈钢。

b) 为了消除焊接后的内应力,可采用能减小焊接残余应力的焊接规范和焊接方法,也可采用焊后热处理(一般采用300℃~350℃低温处理)及其他方法,减轻残余应力和装配应力。

c) 在碱化物介质中添加适量的硝酸盐可防止应力腐蚀开裂。

基金项目

国家自然科学基金项目(21676040, 21276036),科技部重点研发计划(2016YFB0101206),大连市创新基金项目(2018J12GX053)。